输送辊道胶圈更换装置及胶圈更换方法与流程

1.本发明涉及超薄玻璃加工生产领域,具体的是一种输送辊道胶圈更换装置及胶圈更换方法。

背景技术:

2.目前浮法玻璃冷端生产线所使用的输送辊道大部分是芯轴为80mm,辊道总长为1725mm的胶圈辊,玻璃由输送辊道进行输送,且玻璃的边部50mm范围内应有胶圈进行支撑,主要是为了防止玻璃太薄,玻璃边部因自身重力下坠撞击辊道而造成生产损失,降低了玻璃成品率。而实际所生产的玻璃宽度是根据客户需求而变化的,因此原有的输送辊道胶圈无法满足多种宽度的玻璃产品,如果协调外部人员将输送辊道重新进行胶圈排布和改造,这将会耗费大量的资金投入和时间成本,不利于浮法玻璃生产线的连续量产,会造成较大的生产损失。因此浮法玻璃生产线在出现此类生产阻碍时,须尽可能缩短解决问题的时间,减小更大的投入。

技术实现要素:

3.本发明所要解决的技术问题是提供一种输送辊道胶圈更换装置及胶圈更换方法,该装置可以在原有输送辊道的基础上进行改造,即根据生产的实际需求,在玻璃边部对应输送辊道的实际位置上加装胶圈,极大缩短了胶圈安装的周期。

4.为解决上述技术问题,本发明所采用的技术方案是:一种输送辊道胶圈更换装置,包括多根支撑杆,多根支撑杆下端固定在同一块底板上,多根支撑杆上端支撑固定有同一块顶板,所述的顶板上设有气动推缸,气动推缸的推杆向下穿过顶板设置,气动推缸的推杆下端固定连接在升降座上,升降座为板件结构,升降座底部设有胶圈顶推筒,胶圈顶推筒内设有能够沿竖向移动的伸缩筒;所述的胶圈顶推筒内壁上设有环形槽,伸缩筒顶部设有外径与环形槽相同的法兰板,法兰板位于环形槽内,环形槽中等夹角均布设置有至少三根第一导杆,第一导杆穿过法兰板设置,且位于法兰板下方的第一导杆上套设有弹簧;所述的伸缩筒下端设有变径节,变径节的外径由上至下逐渐减小,上端外径与胶圈顶推筒内径相同,下端外径与辊道外径相同。

5.优选的方案中,所述的底板上设有定位孔,定位孔上方的底板顶面上设有定位筒,定位筒与胶圈顶推筒对齐设置;所述的定位筒的内径不小于胶圈顶推筒的外径。

6.优选的方案中,所述的气动推缸上连接有第一气体管路和第二气体管路,第一气体管路和第二气体管路分别靠近气动推缸的上下两端设置。

7.优选的方案中,所述的伸缩筒为顶面封闭、底面开口的筒体结构件,第一气体管路上还设有气体支管路,气体支管路连接至升降座顶面上,并与伸缩筒上方的胶圈顶推筒内腔连通。

8.优选的方案中,所述的胶圈顶推筒外壁上还设有外螺纹,胶圈顶推筒外壁上设有定位环,定位环通过外螺纹固定在胶圈顶推筒外壁上。

9.优选的方案中,所述的定位环的外径大于定位筒的内径。

10.优选的方案中,所述的定位筒包括上部的半圆筒段以及下部的圆筒段,圆筒段内固定设有支撑环,支撑环的内径小于辊道上胶圈的外径,且支撑环顶面与圆筒段顶面平齐。

11.8、根据权利要求1

‑

7任意一项所述的一种输送辊道胶圈更换装置的胶圈更换方法,包括以下步骤:1)将待更换胶圈的辊道水平向移动并设置于定位筒内后,向下移动辊道,使辊道上一端的胶圈与支撑环接触,形成对辊道的支撑固定;2)通过电磁阀通电一段时间,使压缩气体顺着气体支管路进入伸缩筒上方的胶圈顶推筒中,实现伸缩筒相对于胶圈顶推筒的下移;3)通过变径节,在伸缩筒下端安装胶圈;4)然后再次通过电磁阀通电,使压缩气体顺着第一气体管路进入气动推缸中,实现升降座的下移;5)当辊道上端伸入伸缩筒后,并最终在定位环接触到定位筒上端面时,电磁阀断电,压缩气体由第一气体管路、第二气体管路输出;6)伸缩筒收回,胶圈由于胶圈顶推筒的限制,由伸缩筒下端脱落并安装在辊道上指定位置。

12.优选的方案中,所述的步骤3)中,胶圈安装至与胶圈顶推筒底面接触。

13.优选的方案中,所述的步骤4)操作之前,通过旋动定位环,调节定位环在胶圈顶推筒外壁上的位置,实现最终胶圈在辊道上的安装位置调节。

14.本发明所提供的一种输送辊道胶圈更换装置及胶圈更换方法,通过采用上述结构及方法,具有以下有益效果:(1)通过气动推动对胶圈进行推送,保证了胶圈安装精准度;(2)通过在胶圈顶推筒底部增设伸缩筒,利用伸缩筒实现胶圈推送以及安装,可解决安装过程中,胶圈与辊道之间摩擦力过大导致安装难度大的问题。

附图说明

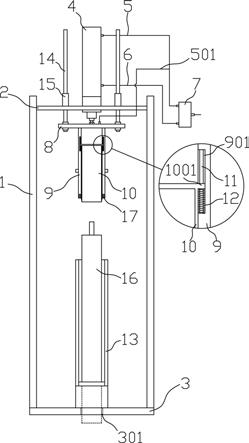

15.下面结合附图和实施例对本发明作进一步说明:图1为本发明的整体结构示意图。

16.图2为本发明的胶圈顶推筒结构示意图。

17.图3为本发明的胶圈顶推筒半剖结构示意图。

18.图4为本发明的伸缩筒结构示意图。

19.图5为本发明的伸缩筒半剖结构示意图。

20.图6为本发明的定位筒结构示意图。

21.图中:支撑杆1,顶板2,底板3,定位孔301,气动推缸4,第一气体管路5,气体支管路501,第二气体管路6,电磁阀7,升降座8,胶圈顶推筒9,环形槽901,外螺纹902,伸缩筒10,法兰板1001,通孔1002,第一导杆11,弹簧12,定位筒13,半圆筒段131,圆筒段132,第二导杆14,导杆套筒轴15,辊道16,胶圈17,定位环18,变径节19,支撑环20。

具体实施方式

22.实施例1:如图1

‑

5中,一种输送辊道胶圈更换装置,包括多根支撑杆1,多根支撑杆下端固定在同一块底板3上,多根支撑杆上端支撑固定有同一块顶板2,所述的顶板2上设有气动推缸4,气动推缸4的推杆向下穿过顶板2设置,气动推缸4的推杆下端固定连接在升降座8上,升降座8为板件结构,升降座8底部设有胶圈顶推筒9,胶圈顶推筒9内设有能够沿竖向移动的伸缩筒10;所述的胶圈顶推筒9内壁上设有环形槽901,伸缩筒10顶部设有外径与环形槽901相同的法兰板1001,法兰板1001位于环形槽901内,环形槽901中等夹角均布设置有至少三根第一导杆11,第一导杆11穿过法兰板1001设置,且位于法兰板1001下方的第一导杆11上套设有弹簧12;所述的伸缩筒10下端设有变径节19,变径节19的外径由上至下逐渐减小,上端外径与胶圈顶推筒9内径相同,下端外径与辊道16外径相同。

23.优选的方案中,所述的底板3上设有定位孔301,定位孔301上方的底板3顶面上设有定位筒13,定位筒13与胶圈顶推筒9对齐设置;所述的定位筒13的内径不小于胶圈顶推筒9的外径。

24.优选的方案中,所述的气动推缸4上连接有第一气体管路5和第二气体管路6,第一气体管路5和第二气体管路6分别靠近气动推缸4的上下两端设置。

25.优选的方案中,所述的伸缩筒10为顶面封闭、底面开口的筒体结构件,第一气体管路5上还设有气体支管路501,气体支管路501连接至升降座8顶面上,并与伸缩筒10上方的胶圈顶推筒9内腔连通。

26.优选的方案中,所述的胶圈顶推筒9外壁上还设有外螺纹902,胶圈顶推筒9外壁上设有定位环18,定位环18通过外螺纹902固定在胶圈顶推筒9外壁上。

27.优选的方案中,所述的定位环18的外径大于定位筒13的内径。

28.优选的方案中,所述的定位筒13包括上部的半圆筒段131以及下部的圆筒段132,圆筒段132内固定设有支撑环20,支撑环20的内径小于辊道16上胶圈17的外径,且支撑环20顶面与圆筒段132顶面平齐。

29.实施例2:在采用实施例1所述结构的基础上采用以下方法进行辊道胶圈更换作业,胶圈更换作业步骤具体包括以下步骤:1)将待更换胶圈17的辊道16水平向移动并设置于定位筒13内后,向下移动辊道16,使辊道16上一端的胶圈17与支撑环20接触,形成对辊道16的支撑固定;2)通过电磁阀7通电一段时间,使压缩气体顺着气体支管路501进入伸缩筒(10)上方的胶圈顶推筒9中,实现伸缩筒10相对于胶圈顶推筒9的下移;3)通过变径节19,在伸缩筒10下端安装胶圈17;4)然后再次通过电磁阀7通电,使压缩气体顺着第一气体管路5进入气动推缸4中,实现升降座8的下移;5)当辊道16上端伸入伸缩筒10后,并最终在定位环18接触到定位筒13上端面时,电磁阀7断电,压缩气体由第一气体管路5、第二气体管路6输出;

6)伸缩筒10收回,胶圈17由于胶圈顶推筒9的限制,由伸缩筒10下端脱落并安装在辊道16上指定位置。

30.优选的方案中,所述的步骤3)中,胶圈(17)安装至与胶圈顶推筒(9)底面接触。

31.优选的方案中,所述的步骤4)操作之前,通过旋动定位环18,调节定位环18在胶圈顶推筒9外壁上的位置,实现最终胶圈17在辊道16上的安装位置调节。

32.本装置结构设计合理,利用气动推缸4自身的动力,将胶圈17安装至辊道16边部合适位置处,然后通过伸缩筒10收回使胶圈17的脱落安装,该方法安装的胶圈17具有较高的平整度,满足浮法玻璃生产线输送辊道的胶圈精度要求,且由于胶圈17内部因伸缩筒10所产生的预张力,胶圈会牢牢的箍住辊道芯轴,不易移位,具有较高的实用性。此装置操作简便,人工投入量小,作业周期短,资金投入小,极大缩短了生产故障的处理周期,提高了设备利用率,减少了不必要的生产损失。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1