本发明涉及软硬结合板技术领域,尤其是涉及一种软硬结合板panel废料边的冲切模具与工艺及结构。

背景技术:

软硬结合板是一种兼具软板可立体组装性和硬板稳定性的线路板,发展前景十分可观,尤其突显在智能手机领域里,而相机镜头、荧幕讯号连接、电池模块等对于软硬结合板的需求皆大幅提升。

随着软硬结合板的需求量增多,相应软硬结合板产品的品质要求越来越高,具体生产过程中需要解决的问题也愈发增多,众所周知,软硬结合板是由fccl、cvl保护膜、pp、覆铜板、纯铜箔、粘结胶剂等多种材料,经过高温压合而成,如图1所示。由于材料多样化,层压出来的板边会存在±1.5mm的偏差,再加上pp及粘结胶剂的材料有一定的流动性,软硬结合板panel边有一定的残胶及铜渣,造成同一批产品尺寸参差不齐,如图2所示。而上述现象对生产的产品及品质产生一定的影响:(1)板边的残胶、铜渣在生产过程中会掉落在化学药水槽里,会污染pth线、镀铜线、表面处理线等,污染槽液,影响产品品质;(2)在制作防焊时,丝印好油墨的产品通常插在猪笼架里,猪笼架是以最大尺寸的软硬结合板作为参照物,锁紧滑动螺丝,但由于产品尺寸不一,尺寸偏小的产品就可能会从猪笼架的插槽里滑出来,很容易发生叠板情况,而此时的油墨尚未预烘烤,板面为黏稠状态,会导致油墨出现相互反粘,造成板面掉油、露铜等品质不良;(3)刚层压出来的软硬结合板panel结构的四个角均为接近90°的直角,非常尖锐,在多达20道工序的软硬结合板生产过程中,极易造成一块产品的板角与另一块产品的板面发生碰撞、剐蹭,造成线路开路,防焊掉油、金面划伤等品质不良发生。

技术实现要素:

本发明要解决的技术问题是提供一种软硬结合板panel废料边的冲切模具与冲切工艺及结构,冲切后的软硬结合板panel结构的panel边沿尺寸公差可达到±0.1mm,软硬结合板panel结构的直角全部变为圆角,板边的残胶、铜渣均已被冲切成废料除去,板边光滑平整,提高产品质量、节约生产成本、提高生产效率。

为了解决上述技术问题,本发明提供一种软硬结合板panel废料边的冲切模具,包括位于待冲切的软硬结合板panel结构上方和下方的上模具和下模具;所述上模具底面设置若干起导向作用的定位导柱和用于冲切废料边的冲针,所述下模具顶面设置若干可容置定位导柱的限位孔和可容置所述冲针的刀口;所述冲针的形状大致呈l型,包括端部垂直连接的x边和y边,所述x边和y边垂直连接处设置圆弧段i,所述x边的自由端靠近其端部的位置设置与所述圆弧段i相对所述y边呈镜像对称的圆弧段ii;所述下模具顶面位于所述刀口每条边的边沿附近设置至少两个用于对所述软硬结合板panel结构进行限位的定位针。

作为优选方式,所述上模具包括自上而下依次层叠设置的模头板、冲针板和脱料板,所述冲针固定于所述冲针板上且垂直贯穿伸出所述脱料板。

作为优选方式,所述下模具包括自下而上依次层叠设置的底板和刀口板。

作为优选方式,所述定位针为四个,每两个所述定位针沿所述刀口每条边的长度方向间距设置,所述定位针距离所述刀口板上的刀口的相邻边的垂直距离不小于3.5mm。

作为优选方式,所述上模具和下模具的形状为l型。

本发明提供一种使用上述冲切模具冲切后的软硬结合板panel结构,软硬结合板panel结构的a边、b边、c边、d边的边沿附近分别钻设至少两个与所述下模具顶面定位针相对应的定位孔;所述软硬结合板panel边的边角为圆弧倒角。

本发明提供一种使用上述软硬结合板panel废料边进行冲切的工艺,包括以下步骤:

步骤一、前流程工序;fccl下料—内层线路蚀刻—双面cvl贴合,形成内层芯板;

步骤二、层压工序;将半固化片pp、内层芯板、纯铜箔cu压合成软硬结合板的雏形;

步骤三、钻孔工序;在铜箔基材上或已做成内层的base半成品上钻设软硬结合板panel结构各层之间的导通孔、组装所需的装配孔以及后序工艺中用于与冲切模具定位所需的定位孔;

步骤四、冲切工序,实现软硬结合板panel结构废料边的冲切,具体包括以下步骤:

步骤4.1、冲切软硬结合板panel结构废料边的a边、b边;

将待冲切软硬结合板panel结构放置于冲切模具的下模具的顶面,使软硬结合板panel结构的a边、b边的边沿落置于下模具的刀口的x边、y边上,所述定位针分别对应穿设于软硬结合板panel结构的a边、b边上的定位孔内;将上模具向下冲压落置于待冲切软硬结合板panel结构的上方,且上模具底面的定位导柱对应插置于下模具顶面的限位孔内,实现冲切导向作用,冲针冲切待冲切软硬结合板panel结构的废料边沿后插进并抽出刀口,实现待冲切软硬结合板panel结构废料边的a边、b边的冲切;

步骤4.2、再将待冲切软硬结合板panel结构旋转180°后冲切c边、d边;

步骤五、pth工序;

步骤六、后流程工序。

作为优选方式,厚度大于0.4mm的软硬结合板panel结构一次只冲切一张,厚度小于或等于0.4mm的软硬结合板panel结构一次可冲切两张。

本发明涉及一种软硬结合板panel废料边的冲切模具与冲切工艺及结构,与现有设计相比,其优点在于:在节省生产成本及保证生产效率的前提下,通过该万能软硬结合板panelpanel结构冲切模具(不同型号的软硬结合板均可使用)上的特定的冲针形状,以及冲针周边的待冲切软硬结合板panel结构边上定位孔配合使用的定位针的设置,同时在软硬结合板钻孔工序与pth工序增加一道冲切工序,通过以上改善,背景技术中影响品质的三个问题都得到了很好地解决。

附图说明

图1为本发明待冲切软硬结合板的纵剖面示意图。

图2为本发明待冲切软硬结合板的边框示意图。

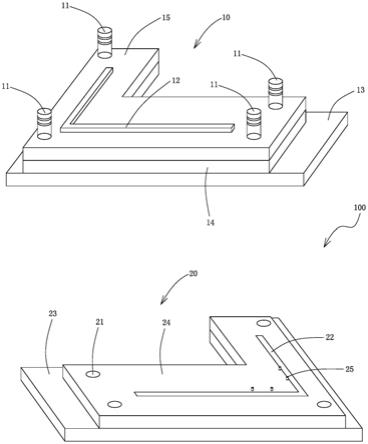

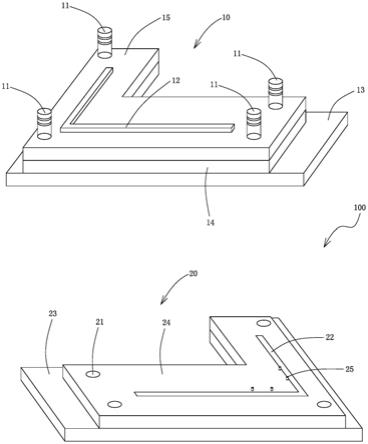

图3为本发明的冲切模具的示意图。

图4为本发明的冲切模具的冲针的形状示意图。

图5为本发明的图4中e部放大示意图。

图6为本发明的图4中f部放大示意图。

图7为本发明的软硬结合板的冲切状态示意图。

图8为本发明的冲切后软硬结合板的示意图。

具体实施方式

下文结合说明书附图和具体实施例对本发明进行详细说明。

本发明涉及一种冲切软硬结合板panel废料边的冲切模具,如图3~4所示,该冲切模具100包括位于待冲切的软硬结合板panel结构300上方的上模具10和位于待冲切的软硬结合板panel结构300下方的下模具20,上模具10和下模具20可上下压合,上模具10底面的竖直设置的定位导柱11适配插接于下模具20顶面的限位孔21内,设于上模具10底面的大致l型的冲针12冲切软硬结合板panel结构300后落置于下模具20顶面的大致l型的刀口22内,完成一次冲切。

如图3所示,其中上模具10是底面朝上的示意图,上模具10包括自上而下依次层叠固定设置的模头板13、冲针板14、脱料板15(三层板之间通过螺丝铆固),所述冲针12通过螺丝铆固于冲针板14上且贯穿脱料板15后延伸出所述脱料板15的底面,3~6个所述定位导柱11为圆柱状,垂直设置于脱料板15的底面,位于所述冲针板14的外围。如图3所示,其中下模具20是顶面朝上的示意图,下模具20包括自下而上依次层叠设置的底板23和刀口板24(两层板之间通过螺丝铆固),所述刀口22是开设于刀口板24顶面的与冲针12形状适配的、可实现冲针12进出的凹槽;3~6个所述限位槽21设置在于刀口板24的顶面外围且与定位导柱11一一对应的圆柱状凹槽。在刀口板24上位于刀口22的两条边附近分别设置至少两个用于对软硬结合板panel结构进行定位的定位针25,定位针25的个数和位置与待冲切软硬结合板panel结构上定位孔301的位置相对应。

上模具10中的模头板13、冲针板14、脱料板15按照冲针12的形状设置为l型,下模具20中的底板23和刀口板24按照刀口22的形状设置为l型,以去除冲切模具100的无用区域,达到节省模具材料成本、减轻模具重量的效果。

作为一种较佳的实施例,本模具长度为500~600mm,优选值为560mm,宽度为300~400mm,优选值为340mm,合模后高度为100~150mm,优选值为125mm。

如图4~6所示,为冲针12和刀口22的形状示意图,冲针12和刀口22的x边101的长度为252.2±0.1mm,y边102的长度为400~500mm,优选值为409.5mm,x边101与y边102垂直连接处设置r2.0±0.5mm的圆弧段i103,另外在x边101的自由端(尾端)设置r2.0±0.5mm的圆弧段ii104,圆弧段ii104与圆弧段i103相对y边102呈镜像对称,圆弧段ii104的自由端连接有与x边101平行的尾段。冲针12和刀口22上设置圆弧段i103和圆弧段ii104的主要的作用是为了将软硬结合panel结构废料边的直角冲切成尺寸为r2.0±0.5mm的圆角。在下模具20刀口22的x边101和y边102的边沿分别设置两个尺寸为r1.95±0.2mm的定位针25,定位针25的中心距刀口22相邻边的垂直距离为1.5~2.0mm。

其中,模头板13、底板23采用机械性能好的45#优质碳素结构钢制成,厚度为40mm,防止模具冲压变形;冲针板14作为固定冲针12的作用,采用耐磨性、淬透性、淬硬性、强韧性、热稳定性、抗压强度,以及微变形、综台性能优良的cr12mov碳钼莱体钢制成,防止冲压时冲针受应力而变形;脱料板15同样采用与冲针板14相同的cr12mov碳钼莱体钢制成,作为分模后退料使用;作为模具的核心,刀口板24与冲针12采用比skd11性能更优秀的dc53料制成,经过热处理后的硬度达到60hb以上,无论是冲压寿命、精密度或者是后期保养都能得到效率的提升。作为合模时起定位作用的两对定位导柱11采用高精密模具常用的外径为19mm的米思米导柱,保证合模时凹凸模的精准定位,冲切次数达35万次以上。

本发明提供一种使用上述冲切模具冲切后的软硬结合板panel结构,其四条废料边的边沿分别钻设两个(一组)模冲定位孔301,共8个定位孔301。其中,定位孔301的孔径为2.0±0.2mm。软硬结合板panel结构300的a边302上距离设计原点o1(即软硬结合板panel结构的废料边的板角)较近的a边第一孔定位孔301a距设计原点o1的距离为x方向43±10mm、y方向3.5~4.0mm,距离设计原点o1较远的a边第二定位孔301b距设计原点o1的距离为x方向103±10mm,y方向3.5~4.0mm。软硬结合板panel结构300的b边303上距离设计原点o1较近的b边第一孔定位孔301c距设计原点o1的距离为x方向3.5~4.0mm、y方向45±10mm,距离设计原点o1较远的b边第二定位孔301d距设计原点o1的距离为x方向3.5~4.0mm、y方向95±10mm。c边304、d边305上的定位孔301与设计原点对角点o2的距离分别同a边302、b边303的上定位孔301与设计原点o1的距离相等。

本发明还提供一种使用上述冲切模具的软硬结合板panel结构废料边的冲切工艺,在现有软硬结合板panel结构生产工艺的“前流程—层压—钻孔—pth—后流程”的基础上,在“钻孔”与“pth”之间增加“冲切”工艺,调整后的生产流程为:前流程—层压—钻孔—冲切—pth—后流程,具体包括以下步骤(现有工艺不做赘述):

步骤一、前流程工序;前流程是软硬结合板的内层制作,fccl301下料—内层线路蚀刻—双面贴合cvl302,形成内层芯板。此段流程为软硬结合板制作的基石,对品质起着重要作用。

步骤二、层压工序;层压是指利用传压机的压力作用将上下半固化片pp303、内层芯板、上下纯铜箔cu304压合成软硬结合板panel结构的雏形;

步骤三、钻孔工序;钻孔是指通孔利用钻咀在高转速和落速情况下,在铜箔基材上或已做成内层的base半成品上钻出所需的孔,包括线路板各层之间的导通的孔、组装所需的装配孔以及后工序用于与冲切模具定位所需的定位孔,该具体实施例中中增加了8个冲边用定位孔。

步骤四、冲切工序,实现软硬结合板panel结构废料边的冲切,具体包括以下步骤:

步骤4.1、冲切软硬结合板panel结构废料边的a边、b边;

将待冲切软硬结合板产品放置于冲切模具100的下模具20的顶面,使a边302、b边303的边沿落置于下模具20的刀口22的x边101、y边102的上方,刀口附近的定位针25分别对应穿设于a边302上的a边第一孔定位孔301a、a边第二孔定位孔301b,b边303上的b边第一孔定位孔301c、b边第二孔定位孔301d内,实现将将待冲切软硬结合板产品固定在下模具20上。

将上模具10向下冲压落置于待冲切软硬结合板产品的上方,且上模具10底面的定位导柱11对应插置于下模具20顶面的限位孔21内,实现冲切导向作用,冲针12冲切待冲切软硬结合板产品的废料边沿后插进并抽出刀口22,实现待冲切软硬结合板panel结构废料边的a边、b边的冲切。

步骤4.2、再将待冲切软硬结合板产品旋转180°后冲切c边304、d边305,冲切后的panel边尺寸较下料尺寸小4mm,尺寸公差为±0.1mm,panel四角均为r2.0圆角,如图7中虚线所示。

为了保证冲切模具的使用寿命及软硬结合板panel边尺寸的公差,厚度大于0.4mm的软硬结合板产品一次只冲切一张,厚度小于或等于0.4mm的软硬结合板产品一次可冲切两张。

步骤五、pth工序;pth即电镀导通孔之意,作用为将原非金属孔的孔壁镀上一层金属薄铜即孔内金化,以利后续电镀铜顺利镀上,使达到时上下层相导通之目的。

步骤六、后流程工序;后流程指从电镀到出货,中间包括外层线路蚀刻、aoi、防焊制作、表面处理、文字丝印、电测、锣形、冲型、fqc等。