一种硬盘橡胶垫自动安装治具的制作方法

[0001]

本实用新型涉及硬盘安装设备领域,尤其涉及的是一种硬盘橡胶垫自动安装治具。

背景技术:

[0002]

硬盘(hard disk)是计算机中最重要的存储器之一。计算机需要正常运行所需的大部分软件都存储在硬盘上。因为硬盘存储的容量较大,区别于内存、光盘,硬盘是电脑上使用坚硬的旋转盘片为基础的存储设备。由于硬盘在运转存储信息过程中会高速运转,为降低硬盘在运转时产生震动噪音,以及防止外部磕碰导致硬盘内磁道损坏,通常会在硬盘的四个角上加装减震橡胶垫,以达到减震降噪的作用。

[0003]

现有技术中,为方便安装减震橡胶垫,通常会在硬盘壳体的四个角上分别开设一个孔径较大的第一安装孔,然后在第一安装孔侧边开设一个孔径较小的第二安装孔,第一安装孔与第二安装孔连通,将减震橡胶垫放置到第一安装孔后,再通过手动侧拉的方式,将减震橡胶垫滑拉至第二安装孔内实现卡合安装。如此安装,不仅生产效率低下,还费时费力,增加了企业的生产成本。

[0004]

因此,现有技术存在缺陷,需要改进。

技术实现要素:

[0005]

本实用新型所要解决的技术问题是:提供一种操作方便、安装精准、省时省力,生产效率高,可降低企业生产成本的硬盘橡胶垫自动安装治具。

[0006]

本实用新型的技术方案如下:一种硬盘橡胶垫自动安装治具,包括工作台、硬盘垫板、四工位气缸滑拉组件及若干支撑立板,所述硬盘垫板设于工作台左侧,若干所述支撑立板分别设于工作台右侧,所述四工位气缸滑拉组件设于硬盘垫板上;

[0007]

其中,所述硬盘垫板上的四个角位置对称设置有通孔,所述通孔沿硬盘垫板外侧对角线方向延伸有连通的滑拉槽;

[0008]

所述四工位气缸滑拉组件包括四个气缸、四个连接块及四个拉杆,所述拉杆位于通孔内,所述连接块位于滑拉槽内,所述连接块一端与拉杆连接,所述连接块另一端与气缸的活塞杆连接,所述拉杆上端设有与硬盘橡胶垫卡接的台阶结构,所述拉杆顶部设有上窄下宽的锥形结构,所述硬盘垫板上设有若干与硬盘定位孔相适配的定位销。

[0009]

采用上述技术方案,所述的硬盘橡胶垫自动安装治具中,所述硬盘垫板为八边形结构。

[0010]

采用上述各个技术方案,所述的硬盘橡胶垫自动安装治具中,所述通孔的形状为椭圆形。

[0011]

采用上述各个技术方案,所述的硬盘橡胶垫自动安装治具中,所述支撑立板的高度与硬盘垫板的高度相等。

[0012]

采用上述各个技术方案,所述的硬盘橡胶垫自动安装治具中,所述拉杆的安装高

度大于通孔的深度。

[0013]

采用上述各个技术方案,所述的硬盘橡胶垫自动安装治具中,所述支撑立板的数量为两个。

[0014]

采用上述各个技术方案,所述的硬盘橡胶垫自动安装治具中,所述定位销的数量为两个。

[0015]

采用上述各个技术方案,本实用新型的硬盘垫板可承托硬盘壳体,将硬盘壳体对齐后,用户可将待需要安装的减震橡胶垫放置在四个拉杆中,然后在气缸的拉力作用下,可自动将减震橡胶垫滑拉至硬盘壳体内实现安装,采用四工位同时进行安装的模式,提高了硬盘减震橡胶垫的安装效率,有效降低了企业的人工劳动强度,省时省力,降低企业的成产成本;整体结构简单、操作方便、安装精准、生产效率高、生产成本低,可推广使用。

附图说明

[0016]

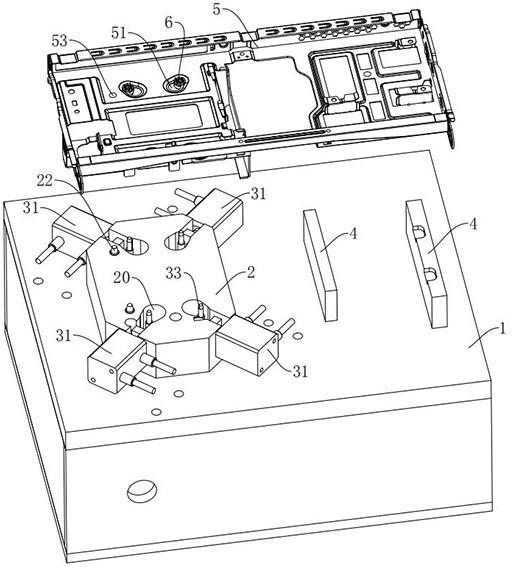

图1为本实用新型的整体结构示意图;

[0017]

图2为本实用新型的安装状态示意图;

[0018]

图3为本实用新型的四工位气缸滑拉组件结构示意图;

[0019]

图4为本实用新型的硬盘垫板结构示意图;

[0020]

图5为图3中a区域的局部放大图。

具体实施方式

[0021]

以下结合附图和具体实施例,对本实用新型进行详细说明。

[0022]

如图1所示,一种硬盘橡胶垫自动安装治具,包括工作台1、硬盘垫板2、四工位气缸滑拉组件及若干支撑立板4,所述硬盘垫板2设于工作台1左侧,若干所述支撑立板4分别设于工作台1右侧,所述四工位气缸滑拉组件设于硬盘垫板2上。本实施例中,用户可将待安装减震橡胶垫6的硬盘壳体5放置到硬盘垫板2上,然后将减震橡胶垫6放置到四工位气缸滑拉组件内,四工位气缸滑拉组件可自动将减震橡胶垫6滑拉安装至硬盘壳体5内。

[0023]

如图1及图3所示,所述硬盘垫板2上的四个角位置对称设置有通孔20,所述通孔20沿硬盘垫板2外侧对角线方向延伸有连通的滑拉槽21。

[0024]

如图1至图5所示,所述四工位气缸滑拉组件包括四个气缸31、四个连接块32及四个拉杆33,所述拉杆33位于通孔20内,所述连接块32位于滑拉槽内21,所述连接块32一端与拉杆33连接,所述连接块2另一端与气缸31的活塞杆连接,所述拉杆33上端设有与硬盘橡胶垫卡接的台阶结构331,所述拉杆33顶部设有上窄下宽的锥形结构332,所述硬盘垫板2上设有若干与硬盘定位孔相适配的定位销22。本实施例中,硬盘壳体5的四个角上分别设有第一安装孔51,第一安装孔51侧边开设有第二安装孔52,第一安装孔51与第二安装孔52连通,且第一安装孔51的直径大于第二安装孔52的直径。需要安装减震橡胶垫6时,可将硬盘壳体5上的各个第一安装孔51与通孔20一一对齐,再将四个减震橡胶垫6放置到拉杆33上后,气缸31往回收缩,连接块32可在滑拉槽21中滑动,自动将减震橡胶垫6滑拉至硬盘壳体5中的第二安装孔52内,安装完成后,再取出硬盘壳体5即可,整个安装过程快速高效,避免了需要手动滑拉减震橡胶垫6进行安装的繁琐,有效提高了减震橡胶垫6的安装效率,省时省力。定位销22的设置,可与硬盘壳体5上的定位孔53适配连接,以便于硬盘壳体5的放置安装,防止硬

盘壳体5在安装过程中产生移位。在拉杆33顶部设置的上窄下宽的锥形结构332,可利于用户套入减震橡胶垫6。在拉杆33上端设置的台阶结构331,可防止减震橡胶垫6在拉杆33上滑脱。需要说明的是,用户也可将减震橡胶垫6套入拉杆33后,再将硬盘壳体5放置在硬盘垫板2上,对齐后再启动气缸31进行减震橡胶垫6的滑拉安装。

[0025]

如图4所示,作为优选的,所述硬盘垫板2为八边形结构。本实施例中,采用八边形结构的硬盘垫板2,可利于气缸31的安装,使整体安装结构更加合理。

[0026]

如图4所示,作为优选的,所述通孔20的形状为椭圆形。

[0027]

作为优选的,所述支撑立板4的高度与硬盘垫板2的高度相等。本实施例中,支撑立板4的高度与硬盘垫板2的高度相等,如此设置,可提高硬盘壳体5的放置水平度,避免硬盘壳体5发生倾斜影响减震橡胶垫6的安装精度。

[0028]

作为优选的,所述拉杆33的安装高度大于通孔20的深度。

[0029]

如图3所示,作为优选的,所述支撑立板4的数量为两个。

[0030]

如图3所示,作为优选的,所述定位销22的数量为两个。

[0031]

采用上述各个技术方案,本实用新型的硬盘垫板可承托硬盘壳体,将硬盘壳体对齐后,用户可将待需要安装的减震橡胶垫放置在四个拉杆中,然后在气缸的拉力作用下,可自动将减震橡胶垫滑拉至硬盘壳体内实现安装,采用四工位同时进行安装的模式,提高了硬盘减震橡胶垫的安装效率,有效降低了企业的人工劳动强度,省时省力,降低企业的成产成本;整体结构简单、操作方便、安装精准、生产效率高、生产成本低,可推广使用。

[0032]

以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1