一种多组滚动刀裁切装置的制作方法

1.本实用新型属于裁切技术领域,具体涉及一种多组滚动刀裁切装置。

背景技术:

2.目前,现有的剪切机很多都是依靠电机或液压缸驱动来剪切。传统的方式就是能够实现大功率和大的剪切力,剪切速度快,能够可靠的工作,还适合频繁的使用的电动机驱动的方式,但是成本高,直线式驱动的方式,使设备复杂,占据很大的土地,速度过快容易形成冲击,制造噪声,使机械受损,在现实应用中操作不能对操作板进行移动,放置和取出比较麻烦,且需要人工推送板材进入裁切机内,出料口需要人工接料收集。

3.公告号为cn207930791u的中国专利公开了一种新型包装制品裁切装置,包括裁切装置底座,所述裁切装置底座的底部靠近边缘处设置有裁切装置支撑角,所述裁切装置支撑角的一侧设置有液压杆,所述液压杆的下方设置有裁切装置滚动轮,所述液压杆与所述裁切装置滚动轮的连接处设置有连接板,所述裁切装置底座的上表面设置有裁切装置操作台,所述裁切装置操作台的一侧设置有控制器,所述裁切装置操作台的上方设置有操作板底座,通过设计操作板转轮限位槽和操作板转轮,避免机器操作时裁切物体在机器内部放置方便,可以通过操作板转轮限位槽内操作板转轮转动拉出放置,通过设计裁切装置滚动轮,避免了短距离移动需要多人抬起移动,可以通过裁切装置滚动轮短距离滚动。

4.但是该装置无法进行自动手机裁切好的材料,无法改变调整切割刀的间距,无法做到裁切过程自动化,需要耗费大量人力资源,且材料板在放置过程中容易发生偏离。

技术实现要素:

5.针对现有技术中存在的不足之处,本实用新型提供了一种多组滚动刀裁切装置,用以解决现有装置工作时耗费大量人力资源、裁切过程中材料容易偏离、裁切效率低下的问题。

6.为了解决上述问题,本实用新型采用了如下技术方案:一种多组滚动刀裁切装置,包括送料机构,切料机构和接料机构,所述送料机构和接料机构分别安装于切料机构的右侧和左侧;所述切料机构包括工作箱和连接板,所述工作箱上部有中空的切割道,里面安装有两个连接管和多组滚刀,所述切割道底部与所述同步带左端水平连接,所述多组滚刀(203)间隔均匀的通过两个连接管(202)安装于切割道(207)内部,且两个所述连接管(202)均相对于切割道(207)底部平行,两个所述连接管在工作箱内上下均匀分布,所述连接板在工作箱的切割道口下方倾斜安装,连接板与工作箱的夹角为45

°

,所述接料机构与所述工作箱(201)左端连接。所述多组滚刀可以在连接管上自由调节间距,以满足不同的裁切尺寸需要,提高装置工作的灵活性。

7.进一步,所述切料机构还包括红外定位器和连接杆,所述连接杆固定安装于工作箱与送料机构的外连接处,所述红外定位器固定安装于连接杆顶部,所述连接杆中部有弯折,所述红外定位器处于送料机构中间正上方。所述红外定位器设于同步带与工作箱的连

接处的正上方。所述红外定位器为十字光标定位,防止板材放置偏离,造成尺寸偏差,红外定位器保证了裁切工作的高质量,提高装置可靠性。

8.进一步,送料机构包括运输台、伺服电机、同步带和压料器,所述运输台上安装有同步带,所述伺服电机连接着同步带,所述压料器安装于同步带上方,且所述压料器与同步带之间的间隙为待裁切的物料的厚度,所述压料器安装于运输台和同步带之间,且所述压料器与同步带呈现出中空的送料道,所述同步带与切割机构的切割道口底部连接在同一水平线上。所述送料机构在伺服电机带动下,将板材自动推送至裁切刀内,无需人工推送,节约了人力资源,降低了生产成本。

9.进一步,所述压料器包括固定板、支撑柱和压料脚,所述压料脚通过支撑柱均匀连接于固定板的顶面底部,且所述支撑柱和压料脚均为6个,每支撑柱(105)和每个压料脚(106)一一连接。所述将板材置于输送台,用压料器将板材压住,压料器把板材的左右两边和上面皆固定住,防止推送过程中偏移,提升装置可靠性。

10.进一步,所述接料机构包括接料升降台、挡板和支撑架,所述接料升降台固定安装于支撑架的正上方,所述挡板安装于接料升降台外边缘,且与切料机构相对,所述接料升降台设置于连接板下方,所述运输台、工作箱与接料升降台处在同一直线上。裁切好的材料由接料升降台收集,免去人工操作,大大节省人工成本。

11.进一步,所述接料机构还包括对照光电开关,所述照光电开关安装于挡板边缘。所述接料升降台配有对照光电开关,根据接料高度自动调节升降台,提升装置可靠性。

12.本实用新型与现有技术相比,具有如下有益效果:

13.本实用新型优选红外定位器、压料器、送料机构和对照光电开关相互协同配合,达到自动准确的进行板材分割;所述多组滚刀可以在连接管上自由调节间距,以满足不同的裁切尺寸需要,提高装置工作的灵活性;所述红外定位器为十字光标定位,防止板材放置偏离,造成尺寸偏差,红外定位器保证了裁切工作的高质量,提高装置可靠性;所述送料机构在伺服电机带动下,将板材自动推送至裁切刀内,无需人工推送,节约了人力资源,降低了生产成本;所述将板材置于输送台,用压料器将板材压住,压料器把板材的左右两边和上面皆固定住,防止推送过程中偏移,提升装置可靠性;裁切好的材料由接料升降台收集,免去人工操作,大大节省人工成本;所述接料升降台配有对照光电开关,根据接料高度自动调节升降台,提升装置可靠性。

附图说明

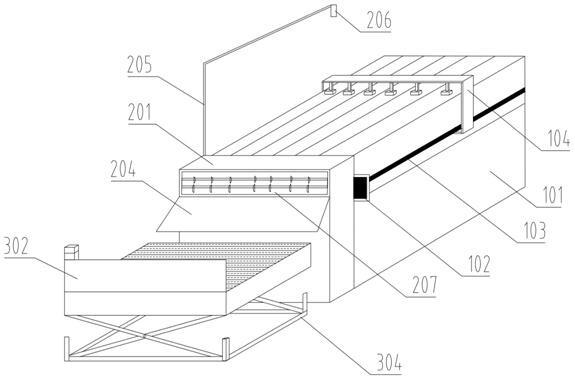

14.图1为本实用新型一种多组滚动刀裁切装置实施例的立体结构示意图;

15.图2为本实用新型一种多组滚动刀裁切装置实施例中压料器的立体结构示意图;

16.图3为本实用新型一种多组滚动刀裁切装置实施例中切料机构和接料机构的立体结构示意图;

17.附图中涉及到的附图标记有:101

‑

运输台;102

‑

伺服电机;103

‑

同步带;104

‑

固定板;105

‑

支撑柱;106

‑

压料脚;201

‑

工作箱;202

‑

连接管;203

‑

多组滚刀;204

‑

连接板;205

‑

连接杆;206

‑

红外定位器;207

‑

切割道;301

‑

接料升降台;302

‑

挡板;303

‑

对照光电开关;304

‑

支撑架。

具体实施方式

18.为了使本领域的技术人员可以更好地理解本实用新型,下面结合附图和实施例对本实用新型技术方案进一步说明。

19.实施例一:

20.如图1至3所示,一种多组滚动刀裁切装置,包括送料机构,切料机构和接料机构,送料机构和接料机构分别安装于切料机构的右侧和左侧;切料机构包括工作箱201和连接板204,工作箱201上部有中空的切割道,切割道207底部与同步带左端水平连接,里面安装有两个连接管202和多组滚刀203,所述多组滚刀(203)间隔均匀的通过两个连接管(202)安装于切割道(207)内部,且两个所述连接管(202)均相对于切割道(207)底部平行,连接板204在工作箱201的切割道口下方倾斜安装,连接板204与工作箱201的夹角为45

°

,所述接料机构与所述工作箱(201)左端连接,多组滚刀203可以在连接管202上自由调节间距,以满足不同的裁切尺寸需要,提高装置工作的灵活性。

21.作为优选方案地,切料机构还包括红外定位器206和连接杆205,连接杆205固定安装于工作箱201与送料机构的外连接处,红外定位器206固定安装于连接杆205顶部,连接杆205中部有弯折,红外定位器206处于送料机构中间正上方,红外定位器206设于同步带103与工作箱201的连接处的正上方。红外定位器206为十字光标定位,防止板材放置偏离,造成尺寸偏差,红外定位器206保证了裁切工作的高质量,提高装置可靠性。

22.作为优选方案地,送料机构包括运输台101、伺服电机102、同步带103和压料器,运输台101上安装有同步带103,伺服电机102连接着同步带103,压料器安装于同步带103上方,且压料器与同步带103之间的间隙为待裁切的物料的厚度;压料器安装于运输台101和同步带103之间,且压料器与同步带103呈现出中空的送料道,同步带103与切割机构的切割道口底部连接在同一水平线上。送料机构在伺服电机102带动下,将板材自动推送至裁切刀内,无需人工推送,节约了人力资源,降低了生产成本。

23.作为优选方案地,压料器包括固定板104、支撑柱105和压料脚106,压料脚106通过支撑柱105均匀连接于固定板104的顶面底部,且支撑柱105和压料脚106均为6个,每个支撑柱105和压料脚106一一连接。将板材置于输送台101,用压料器将板材压住,压料器把板材的左右两边和上面皆固定住,防止推送过程中偏移,提升装置可靠性。

24.实施例二:

25.如图1至3所示,一种多组滚动刀裁切装置,包括送料机构,切料机构和接料机构,送料机构和接料机构分别安装于切料机构的右侧和左侧;切料机构包括工作箱201和连接板204,工作箱201上部有中空的切割道,切割道207底部与同步带左端水平连接,里面安装有两个连接管202和多组滚刀203,所述多组滚刀(203)间隔均匀的通过两个连接管(202)安装于切割道(207)内部,且两个所述连接管(202)均相对于切割道(207)底部平行,连接板204在工作箱201的切割道口下方倾斜安装,连接板204与工作箱201的夹角为45

°

,所述接料机构与所述工作箱(201)左端连接,多组滚刀203可以在连接管202上自由调节间距,以满足不同的裁切尺寸需要,提高装置工作的灵活性。

26.作为优选方案地,切料机构还包括红外定位器206和连接杆205,连接杆205固定安装于工作箱201与送料机构的外连接处,红外定位器206固定安装于连接杆205顶部,连接杆205中部有弯折,红外定位器206处于送料机构中间正上方,红外定位器206设于同步带103

与工作箱201的连接处的正上方。红外定位器206为十字光标定位,防止板材放置偏离,造成尺寸偏差,红外定位器206保证了裁切工作的高质量,提高装置可靠性。

27.作为优选方案地,送料机构包括运输台101、伺服电机102、同步带103和压料器,运输台101上安装有同步带103,伺服电机102连接着同步带103,压料器安装于同步带103上方,且压料器与同步带103之间的间隙为待裁切的物料的厚度;压料器安装于运输台101和同步带103之间,且压料器与同步带103呈现出中空的送料道,同步带103与切割机构的切割道口底部连接在同一水平线上。送料机构在伺服电机102带动下,将板材自动推送至裁切刀内,无需人工推送,节约了人力资源,降低了生产成本。

28.作为优选方案地,压料器包括固定板104、支撑柱105和压料脚106,压料脚106通过支撑柱105均匀连接于固定板104的顶面底部,且支撑柱105和压料脚106均为6个,每个支撑柱105和压料脚106一一连接。将板材置于输送台101,用压料器将板材压住,压料器把板材的左右两边和上面皆固定住,防止推送过程中偏移,提升装置可靠性。

29.本实施例作为上一实施例进一步的改进:接料机构包括接料升降台301、挡板302和支撑架304,接料升降台301固定安装于支撑架304的正上方,挡板302安装于接料升降台301外边缘,且与切料机构相对,接料升降台301设置于连接板204下方,运输台101、工作箱201与接料升降台301处在同一直线上。裁切好的材料由接料升降台301收集,免去人工操作,大大节省人工成本。

30.作为优选方案地,接料机构还包括对照光电开关303,照光电开关303安装于挡板302边缘。接料升降台301配有对照光电开关303,根据接料高度自动调节接料升降台301,提升装置可靠性。

31.实施例二相对于实施例一的优点在于:

32.裁切好的材料由接料升降台收集,免去人工操作,大大节省人工成本;接料升降台配有对照光电开关,根据接料高度自动调节升降台,提升装置可靠性。

33.本装置的使用方法为:

34.本实用新型将所述板材置于输送台101,用压料器将板材压住,防止推送过程中偏移,所述红外定位器206为十字光标定位,防止板材放置偏离,造成尺寸偏差,所述送料机构在伺服电机102带动下,将板材自动推送至裁切刀内,无需人工推送;所述多组滚刀203可自由调节间距,以满足裁切尺寸的需要;所述接料升降台配有对照光电开关303,根据接料高度自动调节升降台,免去人工接料的成本,本装置优选红外定位器206、压料器、送料机构和对照光电开关相互协同配合,达到自动准确的进行板材分割。

35.以上的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前实用新型所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本申请给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本申请的障碍。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1