门窗副框用半自动拼接工装的制作方法

1.本申请涉及门窗加工技术领域,尤其是涉及一种门窗副框用半自动拼接工装。

背景技术:

2.门窗的窗副框是用方钢做作的方框,副框是对主框起固定和保护作用的。

3.公开号为cn206053701u的中国专利公开了一种铝合金门窗用隔热节能副框系统,包括连接件和钢方管;连接件由两个尼龙角码和一个尼龙套管插接而成;将八根钢方管套在四个尼龙角码上,形成两排钢副框。

4.针对上述中的相关技术,发明人认为副框在拼装的过程中,通常需要人工进行拼装,耗时费力,从而导致副框的拼装效率不高。

技术实现要素:

5.为了改善副框拼装效率不高的问题,本申请提供一种门窗副框用半自动拼接工装。

6.本申请提供的一种门窗副框用半自动拼接工装采用如下的技术方案:

7.一种门窗副框用半自动拼接工装,包括设置在工作台上的第一驱动机构以及和第一驱动机构结构相同的第二驱动机构,所述第一驱动机构与第二驱动机构相互垂直;所述第一驱动机构上设有调节件,所述调节件上设有用于夹紧边框的第一夹紧件,所述第二驱动机构上设有与第一夹紧件结构相同的第二夹紧件。

8.通过采用上述技术方案,操作者在拼装副框时,操作者将需要使用到的边框分别放到第一夹紧件和第二夹紧件中,并使得第一夹紧件和第二夹紧件对边框进行夹紧,接着操作者将角码放置到调节件上,使得调节件将角码插接到第一夹紧件所夹持的边框中,然后操作者启动第二驱动机构移动,第二驱动机构带动第二夹紧件移动,使得第二夹紧件所夹持的边框与角码对齐,此时操作者启动第一驱动机构,第一驱动机构驱动调节件移动,使得角码插接到第二夹紧件所夹持的边框中,从而实现了自动拼装副框的目的,进而便于操作者快速便捷的对副框进行拼装,以节省劳动力,提高了工作效率。

9.优选的,所述第一驱动机构包括设置在工作台靠近地面一侧的第一丝杆,所述第一丝杆沿长度方向两端的螺纹相反,所述第一丝杆通过连接板转动连接工作台上,所述工作台上设有用于驱动第一丝杆转动的伺服电机;所述工作台沿第一丝杆的长度方向开设有通槽,所述通槽中滑动连接有两个移动块,两个所述移动块分别螺纹连接在第一丝杆的两端,所述调节件沿工作台的宽度方向设有两个,两个所述调节件分别设置在两个移动块上。

10.通过采用上述技术方案,操作者启动伺服电机,伺服电机驱动第一丝杆转动,并且第一丝杆同时驱动两个移动块在通槽中滑动,此时通槽对移动块的移动方向进行限制,使得两个移动块同时带动两个调节件向相对的一侧移动,以达到自动化的效果,进而便于操作者快速便捷的对副框进行安装。

11.优选的,所述调节件包括设置在移动块上的定位座,所述定位座背离工作台的一

侧沿长度方向开设有滑槽,所述定位座在滑槽沿长度方向转动连接有两端螺纹相反的第二丝杆,所述定位座沿长度方向的一端设有用于驱动第二丝杆转动驱动电机;所述滑槽沿长度方向滑动连接有两个滑块,两个所述滑块分别螺纹连接在第二丝杆的两端,两个所述滑块背离滑槽底壁的一侧均设有用于固定角码的固定槽,所述第一夹紧件位于两个固定槽之间。

12.通过采用上述技术方案,操作者先将副框的其中一个边框放置到第一夹紧件内,使得第一夹紧件将边框加减,接着操作者将两个固定槽内分别放入两个角码,然后操作者启动驱动电机,驱动电机驱动第二丝杆转动,使得第二丝杆驱动两个滑块在滑槽中滑动,并且滑槽对滑块的移动方向进行限制,使得两个滑块带动两个固定槽相互靠近,直至两个角码同时插接到边框内时,驱动电机停止转动了,从而便于操作者快速便捷的将角码插接到边框内,以实现自动拼接副框的目的,节省了操作者的劳动力。

13.优选的,所述工作台沿定位座的移动方向开设有导向槽,所述导向槽中滑动连接有导向块,所述导向块固定连接在定位座上。

14.通过采用上述技术方案,定位座在移动的过程中,定位座带动导向块一同移动,此时导向槽对导向块的移动方向进行限制,从而增加定位座移动时的稳定性,以减少定位座出现偏移的可能。

15.优选的,所述滑块靠近固定槽的一端开设有限位槽,所述限位槽内插接有限位块,所述限位块固定连接在固定槽上。

16.通过采用上述技术方案,操作者在安装固定槽时,操作者将限位块插接到限位槽内,此时限位槽对限位块进行限位,从而便于操作者快速便捷的对固定槽进行安装,同时操作者可以快速便捷的将固定框从滑块上拆下,以便于操作者更换不同尺寸的固定槽。

17.优选的,所述限位块远离固定槽的一端和限位槽的底壁上均设有一个磁铁块,当所述限位块插接到限位槽内时,两个所述磁铁块相互吸引。

18.通过采用上述技术方案,操作者在安装固定槽时,操作者将限位块插接到限位槽内,此时两个磁铁块相互吸引,从而增加滑块与限位块的连接牢固性,以减少固定槽从滑块上脱离的情况发生。

19.优选的,所述第一夹紧件包括定位板,所述定位板设置在定位座上,所述定位板沿长度方向的两端设有两个抵紧板,两个所述抵紧板沿第二丝杆的轴线对称设置,所述定位板在两个抵紧板相背离的一侧均设有一个用于驱动抵紧板的气缸,所述抵紧板固定连接在气缸的活塞杆上。

20.通过采用上述技术方案,操作者在夹紧边框时,操作者将边框放置到两个抵紧板之间,接着操作者启动气缸,两个气缸同时推动两个抵紧板向相对的一侧移动,直至抵紧板抵紧到边框上,以实现夹紧边框的目的,从而便于操作者快速便捷的对边框进行固定,进而增加了边框的稳定性,以便于边框与角码对接。

21.优选的,所述工作台在通槽沿长度方向的一侧设有刻度尺。

22.通过采用上述技术方案,第一驱动机构在驱动定位座移动时,操作者可以根据刻度尺上的刻度对定位座的移动距离进行判定,进而提升了定位座移动的精准度,以便于对副框进行拼接。

23.综上所述,本申请包括以下至少一种有益技术效果:

24.1.通过第一驱动机构、第二驱动机构、调节件、第一夹紧件和第二夹紧件之间的配合,实现自动拼装副框的目的,以便于操作者快速便捷的对副框进行拼装,并且可以节省劳动力,以提高工作效率;

25.2.通过驱动电机驱动两个角码相互靠近,便于操作者快速便捷的将角码插接到边框内,以实现自动拼接副框的目的,节省了操作者的劳动力;

26.3.通过限位块和限位槽的配合,便于操作者快速便捷的对固定槽进行安装,同时操作者可以快速便捷的将固定框从滑块上拆下,以便于操作者更换不同尺寸的固定槽。

附图说明

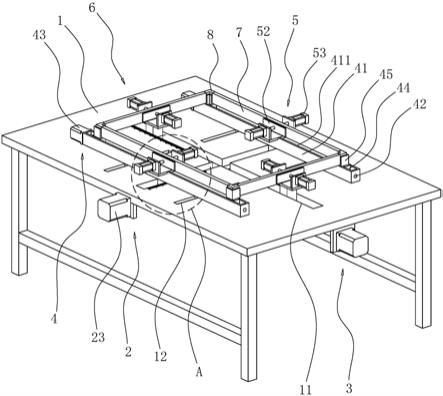

27.图1是本实施例的整体结构示意图。

28.图2是图1中a部分的放大示意图。

29.图3是本实施例用于体现限位块的结构示意图。

30.图4是本实施例用于体现第一驱动机构的结构示意图。

31.附图标记说明:1、工作台;11、通槽;12、导向槽;13、刻度尺;2、第一驱动机构;21、第一丝杆;22、连接板;23、伺服电机;24、移动块;3、第二驱动机构;4、调节件;41、定位座;411、滑槽;42、第二丝杆;43、驱动电机;44、滑块;441、限位槽;45、固定槽;451、限位块;452、磁铁块;46、导向块;5、第一夹紧件;51、定位板;52、抵紧板;53、气缸;6、第二夹紧件;7、边框;8、角码。

具体实施方式

32.以下结合附图1

‑

4对本申请作进一步详细说明。

33.本申请实施例公开一种门窗副框用半自动拼接工装。参照图1,拼接工装包括支撑在地面上的工作台1,且工作台1通过支腿支撑在地面上。工作台1背离地面的一侧设有调节件4,调节件4沿工作台1长度方向的中心线对称设有两个。工作台1背离调节件4的一侧设有第一驱动机构2,且第一驱动机构2可以驱动两个调节件4同时移动。调节件4的中部设有第一夹紧件5,操作者可以通过第一夹紧件5对边框7进行固定。

34.参照图1,工作台1在背离地面且沿长度方向的两端设有两个第二夹紧件6,并且第二夹紧件6与第一夹紧件5结构相同。工作台1靠近地面的一侧设有与第一驱动机构2结构相同的第二驱动机构3,第二夹紧件6固定连接在第二驱动机构3上,并且第二驱动机构3可以同时驱动两个第二夹紧件6沿工作台1的长度方向移动。第一驱动机构2与第二驱动相互交错,并且相互垂直。

35.参照图1,一个副框是由四个边框7和四个角码8组成,操作者在拼接副框时,操作者将副框沿长度方向的边框7放置到第一夹紧件5中,再将副框沿宽度方向的边框7放置到第二夹紧件6中,使得第一夹紧件5和第二夹紧件6对边框7进行夹紧固定。操作者再将角码8放置到调节件4中,且角码8沿调节件4的长度方向放置有两个,两个角码8的连接端均与边框7对应。接着操作者对两个角码8之间的距离进行调节,使得两个角码8同时插接到第一夹紧件5所夹持的边框7中。然后操作者启动第二驱动机构3驱动两个第二夹紧件6向相对的一侧移动,使得第二夹紧件6所夹持的边框7与角码8的连接端对齐。此时操作者启动第一驱动机构2驱动两个调节件4向相对的一侧移动,直至将角码8插接到第二夹紧件6所夹持的边框

7中,以达到自动拼接副框的效果,从而节省了操作者的劳动力,以提高工作效率。

36.参照图1和图2,第一夹紧件5包括固定连接在调节件4上的定位板51,定位板51沿长度方向的两端设有两个抵紧板52,两个抵紧板52沿调节件4长度方向的中心线对称设置。并且两个抵紧板52相背离的一侧均设有一个气缸53,抵紧板52固定连接在气缸53的活塞杆上。操作者在固定边框7时,操作者将边框7放置到两个抵紧板52之间。接着操作者启动气缸53,使得气缸53推动抵紧板52向边框7靠近,直至两个抵紧板52同时抵紧到边框7上,以实现夹紧固定边框7的目的,进而便于操作者将角码8与边框7连接。

37.参照图1,调节件4包括固定连接在第一驱动机构2上的定位座41,且定位座41沿工作台1方向设置。定位座41在背离工作台1的一侧沿长度方向开设有滑槽411,且定位座41在滑槽411沿长度方向转动连接有两端螺纹相反的第二丝杆42。定位座41沿长度方向的一端固定连接有驱动电机43,驱动电机43的输出轴与第二丝杆42位于同一轴线上,且第二丝杆42固定连接在驱动电机43的输出轴上。

38.参照图1和图3,第二丝杆42沿长度方向的两端螺纹连接有两个滑块44,两个滑块44均滑动连接在滑槽411中。滑块44背离滑槽411底壁的一端设有固定槽45,且滑块44靠近固定槽45的一端开设有限位槽441,固定槽45靠近滑块44的一端固定连接有与限位槽441尺寸相同的限位块451。操作者将限位块451插接到限位槽441中,以实现定位固定槽45的目的,并且便于操作者更换不同尺寸的固定槽45。限位块451远离固定槽45的一端和限位槽441的底壁上均设有一个磁铁块452,且两个磁铁块452相互吸引,可以增加固定槽45与滑块44之间的连接牢固性。

39.参照图1,操作者将角码8放置到固定槽45内,接着操作者启动驱动电机43,驱动电机43驱动第二丝杆42转动,使得第二丝杆42驱动两个滑块44向相对的一侧移动。此时滑槽411对滑块44的移动方向进行限制,使得滑块44带动固定槽45做直线运动,并且固定槽45带动角码8向边框7靠近,直至角码8插接到边框7中,从而实现了自动连接边框7和角码8的目的,以便于操作者快速便捷的将角码8与边框7对接。

40.参照图2和图4,第一驱动机构2包括两端螺纹相反的第一丝杆21,第一丝杆21设置在工作台1靠近地面的一侧。工作台1在第一丝杆21沿长度方向的两端设有两个连接板22,且第一丝杆21转动连接在连接板22上。其中一个连接板22在背离第一丝杆21的一侧固定连接有伺服电机23,伺服电机23的输出轴与第一丝杆21位于同一轴线上,且第一丝杆21固定连接在伺服电机23的输出轴上。第一丝杆21沿长度方向的两端均螺纹连接有一个移动块24,工作台1沿第一丝杆21的长度方向开设有通槽11,两个移动块24均滑动连接在通槽11内,并且定位座41固定连接在移动块24上。

41.参照图1和图4,第二夹紧件6中的定位板51固定连接在第二驱动机构3中的移动块24上,且第一驱动机构2中第一丝杆21与第二驱动机构3中的第一丝杆21相互交错设置。工作台1在通槽11沿长度方向的一侧设有刻度尺13,操作者启动第二驱动机构3驱动第二夹紧件6移动,操作者根据副框的长度驱动第二夹紧件6移动相应的距离。此时刻度尺13可以精确第二夹紧件6移动的距离,以便于操作者将第二夹紧件6所夹持的边框7与角码8对齐。

42.参照图1和图4,操作者启动第一驱动机构2中的伺服电机23,伺服电机23驱动第一丝杆21转动,使得第一丝杆21驱动两个移动块24向相对的一侧移动。此时通槽11对移动块24的移动方向进行限制,使得移动块24带动定位座41做直线运动。直至角码8插接到第二夹

紧件6所夹持的边框7中,操作者停止伺服电机23,以实现拼接副框的目的,从而节省了操作者的劳动力,进而提升了工作效率。

43.参照图1和图2,工作台1在通槽11沿长度方向的两侧开设有两个导向槽12,导向槽12沿定位座41的移动方向开设。两个导向槽12中均滑动连接有一个导向块46,两个导向块46均固定连接在定位座41上。定位座41在移动的过程中,定位座41带动导向块46沿导向槽12的长度方向滑动。此时导向槽12对导向块46的移动方向进行限制,从而增加定位座41移动时的稳定性,以便于边框7与角码8精准的对接。

44.本申请实施例实施原理为:操作者在拼接副框时,操作者将副框沿长度方向的边框7放置到第一夹紧件5的两个抵紧板52之间,并且通过气缸53对边框7进行夹紧,再通过第二夹紧件6夹紧副框沿宽度方向的边框7。接着操作者将角码8放置到固定槽45中,并启动驱动电机43驱动第二丝杆42转动,使得第二丝杆42驱动两个固定槽45向相对的一侧移动,直至角码8插接到边框7内。然后操作者启动第二驱动机构3驱动两个第二夹紧件6靠近,直至两个第二夹紧件6所夹持的边框7与角码8对齐时,操作者启动第一驱动机构2驱动两个定位座41向相对的一侧移动,使得角码8与边框7对接,以实现自动拼接副框的目的。

45.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1