新型机动箱箱体的制作方法

1.本实用新型涉及机动箱的维修,特别是指新型机动箱箱体。

背景技术:

2.机动箱中的凸轮在工作时每分钟大约有1000转的撞击,严重影响侧盖与轴承的寿命,一旦损坏需要立即更换,而轴承及侧盖的更换需要将箱体拆开,极大浪费维修时间,同时会影响机器的正常运转,严重影响工作的正常进行。

技术实现要素:

3.本实用新型提出新型机动箱箱体,通过将设置在主箱体开口上的盖子设置成由外壳及端盖组成,同时在外壳内周上对称设置有第一预留槽及第二预留槽,且还设置有与预留槽配合的取轴承工具,其中轴承安装于外壳内部,当轴承出现故障或者损坏时,将端盖拿下,手持取轴承工具将第一钩脚及第二钩脚通过第一预留槽与第二预留槽伸入外壳内,在伸入过程中,第一钩脚与第二钩脚被压缩,穿过第一预留槽与第二预留槽后第一钩脚与第二钩脚回弹并抵在轴承端部,此时向外拉整个取轴承工具,将整个轴承拉出,在此过程中只需要拆除端盖即可,无需拆开主箱体和外壳,操作非常简单,极大简化了维修流程,有效节省了人工、提高了维修效率。

4.本实用新型的技术方案是这样实现的:

5.新型机动箱箱体,包括:主箱体、外壳及端盖,所述外壳安装于所述主箱体开口端,所述端盖安装于所述外壳上,所述外壳内套装有轴承;

6.所述外壳为凸形外壳,所述端盖安装于所述凸形外壳的小端;

7.所述凸形外壳的内孔上对称设置有预留槽。

8.进一步,所述预留槽对称设置有一对或多对。

9.进一步,还包括取轴承工具,所述取轴承工具包括手柄、支杆及拿杆,所述支杆垂直固定于所述手柄的底端,所述拿杆安装于所述支杆的端部。

10.进一步,所述拿杆底部设置有钩脚,所述拿杆穿过所述预留槽,所述钩脚抵接于所述轴承内端。

11.进一步,所述拿杆设置有一对或多对,相应的,所述钩脚设置有一对或多对。

12.进一步,每对所述钩脚之间的最小距离小于所述外壳的最小内径。

13.更进一步,所述第一拿杆及第二拿杆均通过螺纹与所述支杆连接。

14.本实用新型通过将设置在主箱体开口上的盖子设置成由外壳及端盖组成,同时在外壳内周上对称设置有第一预留槽及第二预留槽,且还设置有与预留槽配合的取轴承工具,其中轴承安装于外壳内部,当轴承出现故障或者损坏时,将端盖拿下,手持取轴承工具将第一钩脚及第二钩脚通过第一预留槽与第二预留槽伸入外壳内,在伸入过程中,第一钩脚与第二钩脚被压缩,穿过第一预留槽与第二预留槽后第一钩脚与第二钩脚回弹并抵在轴承端部,此时向外拉整个取轴承工具,将整个轴承拉出,在此过程中只需要拆除端盖即可,

无需拆开主箱体和外壳,操作非常简单,极大简化了维修流程,有效节省了人工、提高了维修效率。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术顾客员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

16.图1为本实用新型具体实施例中的新型机动箱箱体的结构剖视图;

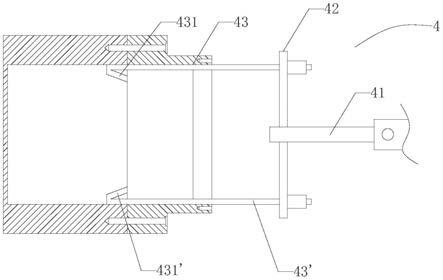

17.图2为本实用新型具体实施例中的取轴承工具的结构示意图;

18.图3为图1所示的新型机动箱箱体的安装轴承后的结构示意图;

19.图4为图2所示的取轴承工具与图1所示的新型机动箱箱体配合取轴承时的结构状态图。

具体实施方式

20.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.在本实用新型的具体实施例中,见图1、图3、图4,新型机动箱箱体,包括主箱体1、外壳2及端盖3,外壳2安装于主箱体1开口端,端盖3安装于外壳2上外壳2与主箱体1之间、端盖3与外壳2之间的连接均为可拆卸连接;

22.外壳2内套装有轴承5;

23.外壳2为凸形外壳,端盖3安装于凸形外壳2的小端,检修时可通过取下端盖3进行检修,无需动主箱体1及外壳2;

24.凸形外壳2的内孔上对称设置有预留槽,通过预留槽可以将轴承5从外壳内拉出。

25.在本实用新型的具体实施例中,见图1、图3、图4,预留槽对称设置有一对或多对,具体设置有一对,分别为第一预留槽21与第二预留槽21’,设置两个对称的预留槽既保证了结构的简洁,又能够更稳定地将轴承5从外壳2内拉出,保证维修工作进行的更加顺利。

26.在本实用新型的具体实施例中,见图2、图4,还包括取轴承工具4,取轴承工具4包括手柄41、支杆42及拿杆,支杆42垂直固定于手柄41的底端,拿杆安装于支杆42的端部。

27.在本实用新型的具体实施例中,见图1、图2、图4,拿杆底部设置有钩脚,拿杆穿过预留槽,钩脚抵接于轴承5内端。

28.在本实用新型的具体实施例中,见图1、图2、图4,拿杆设置有一对或多对,具体设置有一对,分别为第一拿杆43与第二拿杆43’,第一拿杆43与第一预留槽21配合,第二拿杆43’与第二预留槽21’配合;

29.相应的,钩脚设置有一对或多对,具体为第一拿杆43端部设置有第一钩脚431,第二拿杆43’端部设置有第二钩脚431’。

30.在本实用新型的具体实施例中,见图1,每对钩脚之间的最小距离小于外壳2的最

小内径,即第一钩脚431与第二钩脚431’之间的距离小于外壳2的最小内径

31.保证第一钩脚431与第二钩脚431’抵触在轴承5的内端,以便于将轴承5从外壳内拉出。

32.在本实用新型的具体实施例中,见图2,第一拿杆43及第二拿杆43’均通过螺纹与支杆42连接,螺纹连接稳定性好,且当出现故障时能够及时进行更换,保证工具的正常使用,保证维修工作的正常进行。

33.在本实用新型的具体实施例中,见图1

‑

图4,将设置在主箱体1开口上的盖子设置成由外壳2及端盖3组成,同时在外壳2内周上对称设置有第一预留槽21及第二预留槽21’,且还设置有与第一预留槽21及第二预留槽21’配合的取轴承工具4,其中轴承5安装于外壳2内部,当轴承5出现故障或者损坏时,将端盖3拿下,手持取轴承工具4将第一钩脚431及第二钩脚431’通过第一预留槽21与第二预留槽21’伸入外壳2内,在伸入过程中,第一钩脚431与第二钩脚431’被压缩,穿过第一预留槽21与第二预留槽21’后第一钩脚431与第二钩脚431’回弹并抵在轴承5的内端部,此时向外拉整个取轴承工具4,将整个轴承5拉出,在此过程中只需要拆除端盖3即可,无需拆开主箱体1和外壳2,操作非常简单,极大简化了维修流程,有效节省了人工、提高了维修效率。

34.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1