一种门窗铰接结构的制作方法

1.本实用新型涉及门窗配件技术领域,特别涉及一种门窗铰接结构。

背景技术:

2.现有门窗通过铰接结构实现门窗主体的开合,但现有铰接结构的开合角度较小,难以满足不同的开合需求。

技术实现要素:

3.本实用新型的目的在于提供一种门窗铰接结构,其托臂能够转动较大角度,提高门窗主体的开合度,从而提高适用性与功能性,解决了现有门窗铰接结构的开合度较小的问题。

4.为达此目的,本实用新型采用以下技术方案:

5.一种门窗铰接结构,包括托臂、第一悬臂、第二悬臂与基臂;

6.托臂包括第一段与第二段,第一段设有安装孔;

7.第一悬臂的一端与基臂铰接,第一悬臂的另一端与第二段远离第一段的端部铰接;

8.第二悬臂的一端与基臂铰接,第二悬臂的另一端与第二段的中部铰接;

9.托臂能够转动的角度大于90度。

10.由此,基臂连接于门窗的框架上,托臂连接于门窗的主体,托臂通过悬臂结构实现转动,从而带动门窗的主体开合,其中托臂能够转动的角度大于90度,提高门窗主体的开合度,从而提高适用性与功能性。

11.在一些实施方式中,托臂能够转动的角度大于120度。

12.在一些实施方式中,托臂能够转动的角度大于150度。

13.在一些实施方式中,托臂能够转动的角度为170度。

14.由此,托臂能够转动170度,使得门窗完全打开后所占用的空间较小。

15.在一些实施方式中,第一悬臂设有限位柱环,第二悬臂设有相配合的限位槽。

16.由此,限位柱环与限位槽配合结构能够限定托臂的转动角度,当托臂转动至预设角度时,限位柱卡进限位槽内实现限定。

17.在一些实施方式中,第一悬臂通过铆接轴与托臂铰接,第一悬臂与托臂之间设有限位柱环,限位柱环套于铆接轴。

18.由此,限位柱环套装于铆接轴上,利于简化结构。

19.在一些实施方式中,第一悬臂靠近托臂的端部设有限位切面,基臂设有相配合的限位壁。

20.由此,限位切面与限位壁配合结构能够限定托臂于闭合方向的转动角度,当托臂转动至预设角度时,限位切面与限位壁相抵实现限定。

21.在一些实施方式中,第一悬臂设有第一避空槽。

22.由此,基臂设有螺钉、铆钉等紧固件,第一避空槽用于避开相应的紧固件,使得第一悬臂能够顺利转动。

23.在一些实施方式中,第二悬臂设有第二避空槽。

24.由此,第二避空槽用于避开第一悬臂与基臂之间铰接的铆接轴,使得第二悬臂能够顺利转动。

25.在一些实施方式中,第一悬臂与基臂通过铆接轴铰接,并且第一悬臂与基臂之间设有第一垫环。

26.由此,第一垫环使得第一悬臂与基臂之间留有一定间隙,减少二者之间的摩擦,使第一悬臂的转动更顺畅。

27.在一些实施方式中,第二悬臂与托臂通过铆接轴铰接,述第二悬臂与托臂之间设有第二垫环;

28.第二悬臂与基臂通过铆接轴铰接,并且第二悬臂与基臂之间设有第三垫环。

29.由此,第二垫环利于减少第二悬臂与托臂之间的摩擦力,使两者的转动更顺畅;第三垫环利于减少第二悬臂与基臂之间的摩擦力,使第二悬臂的转动更顺畅,并且第三垫环使错开第二悬臂的空间,使第二悬臂与第一悬臂的转动不干涉。

30.本实用新型的有益效果:托臂通过第一悬臂与第二悬臂的铰接结构,使得托臂能够转动较角度,提高门窗主体的开合度,从而提高适用性与功能性;

31.并且,手臂的转动角度大于90度利于减少门窗主体的空间占用。

附图说明

32.图1为本实用新型的一种门窗铰接结构的闭合状态结构图;

33.图2为本实用新型的一种门窗铰接结构的90度打开状态结构图;

34.图3为本实用新型的一种门窗铰接结构的完全打开状态结构图;

35.图4为本实用新型的一种门窗铰接结构的侧视图;

36.图5为本实用新型的一种门窗铰接结构的轴测图;

37.图6为本实用新型的托臂的结构图;

38.图7为本实用新型的第一悬臂的结构图;

39.图8为本实用新型的第二悬臂的结构图;

40.图9为本实用新型的基臂的结构图;

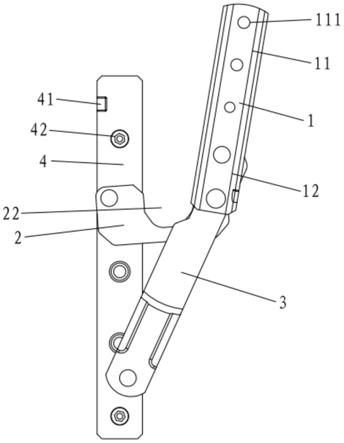

41.其中:1-托臂;11-第一段;111-安装孔;12-第二段;2-第一悬臂;21-限位切面;22-第一避空槽;3-第二悬臂;31-限位槽;32-第二避空槽;4-基臂;41-限位壁;42-紧固件;5-限位柱环。

具体实施方式

42.下面结合附图对本实用新型作进一步详细的说明。

43.参考图1至图9,一种门窗铰接结构,包括托臂1、第一悬臂2、第二悬臂3与基臂4;

44.托臂1包括第一段11与第二段12,第一段11设有安装孔111;

45.第一悬臂2的一端与基臂4铰接,第一悬臂2的另一端与第二段12远离第一段11的端部铰接;

46.第二悬臂3的一端与基臂4铰接,第二悬臂3的另一端与第二段12的中部铰接;

47.托臂1能够转动的角度大于90度。

48.进一步说明,第二段12设有铰接孔。

49.进一步说明,托臂1能够转动的角度大于120度。

50.进一步说明,托臂1能够转动的角度大于150度。

51.进一步说明,托臂1能够转动的角度约为170度。

52.进一步说明,第一悬臂2设有限位柱环5,第二悬臂3设有相配合的限位槽31。

53.进一步说明,第一悬臂2通过铆接轴与托臂1铰接,第一悬臂2与托臂1之间设有限位柱环5,限位柱环5套于铆接轴。

54.进一步说明,第一悬臂2靠近托臂1的端部设有限位切面21,基臂4设有相配合的限位壁41。

55.进一步说明,限位壁41通过冲压折弯成型。

56.进一步说明,第一悬臂2设有第一避空槽22。

57.进一步说明,第二悬臂3设有第二避空槽32。

58.进一步说明,第一悬臂2与基臂4通过铆接轴铰接,并且第一悬臂2与基臂4之间设有第一垫环。

59.进一步说明,第二悬臂3与托臂1通过铆接轴铰接,第二悬臂3与托臂1之间设有第二垫环;

60.第二悬臂3与基臂4通过铆接轴铰接,并且第二悬臂3与基臂4之间设有第三垫环。

61.工作原理:

62.该门窗滑撑由托臂1、第一悬臂2、第二悬臂3与基臂4构成,依次通过铆接轴进行铰接形成四连杆式活动结构,基臂4与门窗的框架连接,托臂1与门窗的主体连接,托臂1的转动带动门窗主体的开合。

63.第一悬臂2与托臂1的连接处设有限位柱环5,一方面限位柱环5与限位槽31配合用于限定托臂1于打开方向的转动角度,另一方面限位柱环5使第一悬臂2与托臂1之间形成空隙,使得第二悬臂3能够于该空隙内活动。

64.第一悬臂2设有限位切面21,相应基臂4设有限位壁41,限位切面21与限位壁41配合结构用于限定托臂1于闭合方向的转动角度。

65.参考图1,滑撑为闭合状态,第一悬臂2、第二悬臂3与托臂1均基本与基臂4重合。

66.参考图2,滑撑为打合状态,托臂1的转动角度大致为90度。

67.参考图3,滑撑为打合状态,托臂1的转动角度大致为170度,可知,托臂1能够转动较大角度,能够使门窗的主体于170度内自动转动开合,提高适用性与功能性,并且门窗主体转动170度时利于减少空间的占用。

68.为了使第一悬臂2与第二悬臂3能够顺利的转动,第一悬臂2设有第一避空槽22,第二悬臂3设有第二避空槽32,用于避开相应的紧固件42或铆接轴。

69.为了减少摩擦力和为了形成错开活动空间,第一悬臂2与基臂4之间设有第一垫环,第二悬臂3与托臂1之间设有第二垫环,第二悬臂3与基臂4之间设有第三垫环。

70.以上公开的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于实用新

型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1