水平多关节机器人系统的制作方法

1.本说明书公开了一种水平多关节机器人系统。

背景技术:

2.以往,提出了修正机器人的挠曲而修正臂前端的位置或姿势的偏差的挠曲修正装置(例如,参照专利文献1)。挠曲修正装置在机器人的动作区域内的多个位置处,在重量、重心位置不同的多个载荷条件下,测定表示臂前端的位置或姿势的偏差的挠曲量,并作为挠曲量数据存储。接着,挠曲修正装置指定使用工具的重量、重心位置相近的挠曲量数据,使用指定的挠曲量数据算出机器人的动作程序的各教导点位置处的挠曲量。并且,挠曲修正装置对动作程序的各教导点位置以算出的挠曲量进行修正而进行变更。

3.另外,也提出了:在具备固定于基体的能够相对于j1轴在水平面内回转的第一臂、固定于第一臂的能够相对于j2轴在水平面内回转的第二臂及在第二臂的前端部具有的能够在j3轴的轴向上移动的轴体的水平多关节机器人中,作为第一臂系统的误差而包含由臂的扭转引起的角度误差,作为第二臂系统的误差而包含由臂的扭转引起的角度误差(例如,参照专利文献2)。

4.现有技术文献

5.专利文献1:日本特开2004-299010号公报

6.专利文献2:日本特开2012-6125号公报

技术实现要素:

7.发明所要解决的课题

8.在具备绕着第一轴转动的第一臂、设置于第一臂且绕着与第一轴平行的第二轴转动的第二臂及相对于第二臂在与第二轴平行的第三轴的轴向上移动的轴体的水平多关节机器人中,通过第二臂的转动而包含第一臂和第二臂的臂部的重心位置移动。若在重心位置上包含与第一臂的延伸方向正交的成分,则在第一臂的绕臂方向产生力矩而第一臂扭转,轴体前端(手端)的位置精度可能会变差。

9.本公开的主要目的在于,提供能够无论第二臂的转动位置如何而良好地修正基于第一臂的绕臂的扭转的手端的位置偏差的水平多关节机器人系统。

10.用于解决课题的手段

11.本公开的水平多关节机器人系统为了达成上述的主要目的而采用了以下的手段。

12.本公开的水平多关节机器人系统的主旨在于,具备:

13.基台;

14.第一臂,设置于上述基台,绕着第一轴转动;

15.第二臂,设置于上述第一臂,绕着与上述第一轴平行的第二轴转动;

16.轴体,相对于上述第二臂而在与上述第二轴平行的第三轴的轴向上移动;

17.控制部,控制上述第一臂、上述第二臂及上述轴体的动作;

18.存储部,存储基于与上述第二臂的转动位置对应的上述第一臂的绕着臂的旋转角而得出的、上述第一臂的扭转修正系数;及

19.修正部,使用上述扭转修正系数来修正上述轴体的前端的水平方向上的位置。

20.本公开的水平多关节机器人系统具备设置于基台且绕着第一轴转动的第一臂、设置于第一臂且绕着与第一轴平行的第二轴转动的第二臂、相对于第二臂在与第二轴平行的第三轴的轴向上移动的轴体、控制它们的动作的控制部、存储部及修正部。存储部存储基于与第二臂的转动位置对应的第一臂的绕臂的旋转角而得到的、第一臂的扭转修正系数。修正部使用扭转修正系数来修正所述轴体的前端的水平方向上的位置。若在包含第一臂和第二臂的臂部的重心位置上包含与第一臂的延伸方向正交的成分,则在第一臂的绕臂方向产生力矩而在第一臂产生扭转。水平多关节机器人系统预先将基于与第二臂的转动位置对应的第一臂的绕臂的旋转角而得到的第一臂的扭转修正系数存储于存储部,使其作为修正值反映。由此,能够设为无论第二臂的转动位置如何都能够良好地修正基于第一臂的绕臂的扭转的手端的位置偏差的水平多关节机器人系统。

附图说明

21.图1是水平多关节机器人系统的外观立体图。

22.图2是机器人主体的侧视图。

23.图3是示出机器人主体与控制装置之间的电连接关系的框图。

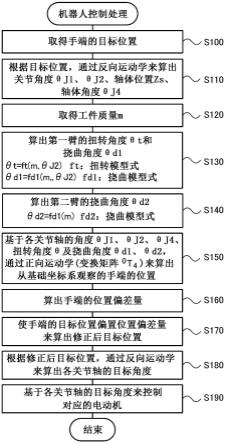

24.图4是示出机器人控制处理的一例的流程图。

25.图5是说明机器人的坐标系的说明图。

26.图6是说明机器人的坐标系的说明图。

27.图7是示出连杆参数表的一例的说明图。

28.图8是说明对第一关节轴j1设定的连杆坐标系σ1的x1及y1轴的说明图。

29.图9是说明通过第二臂的水平回转而相对于第一臂产生的扭转的说明图。

30.图10是说明由于手端质量而相对于第一臂及第二臂产生的挠曲的说明图。

31.图11是示出第一臂扭转模型式制作工序的一例的说明图。

32.图12是示出将第二臂从-90度水平回转至+90度的情形的说明图。

33.图13是示出测定第一臂的前端部两端处的z方向位移的情形的说明图。

34.图14是示出测定第一臂的前端部两端处的z方向位移的情形的说明图。

35.图15是示出从第一臂的前端部两端处的z方向位移的测定值去除挠曲成分的情形的说明图。

36.图16是说明臂部的重心位置的y1轴方向成分l

t’的说明图。

37.图17是说明在第一臂产生的扭转力矩的说明图。

38.图18是示出第一臂挠曲模型式制作工序的一例的说明图。

39.图19是示出测定在多关节臂的手端安装了重物m时的第一臂及第二臂的各前端部的z方向位移的情形的说明图。

40.图20是示出第一臂的挠曲量与重心位置

×

臂质量之间的关系的说明图。

41.图21是示出按照各重物的第一臂的挠曲角度与j2角度之间的关系的说明图。

42.图22是说明臂部的重心位置的x1轴方向成分l

d1’的说明图。

43.图23是说明在第一臂产生的挠曲力矩的说明图。

44.图24是示出第二臂挠曲模型式制作工序的一例的说明图。

45.图25是示出第二臂的挠曲角度与手端质量之间的关系的说明图。

46.图26是说明臂部的重心位置l

d2

的说明图。

具体实施方式

47.接着,一边参照附图一边对用于实施本公开的方式进行说明。

48.图1是水平多关节机器人系统的外观立体图。图2是机器人主体的侧视图。图3是示出机器人主体与控制装置之间的电连接关系的框图。

49.水平多关节机器人系统1构成为对工件w进行预定的作业(例如,输送工件w的输送作业、组装工件w的组装作业等)。水平多关节机器人系统1具备机器人主体10(参照图1~图3)和控制机器人主体10的控制装置70(参照图3)。如图1、图2所示,机器人主体10具备基台11和水平多关节臂20。

50.基台11固定于作业台2,支撑水平多关节臂20的基端侧。水平多关节臂20具备:第一臂21、第一臂驱动部30、第二臂22、第二臂驱动部40、轴体23、轴体驱动部50及相机60。第一臂21的基端部经由第一关节轴j1而连结于基台11,第一臂21构成为能够通过第一关节轴j1的转动而相对于基台11在水平面内转动(水平回转)。第二臂22的基端部经由第二关节轴j2而连结于第一臂21的前端部,第二臂22构成为能够通过第二关节轴j2的转动而相对于第一臂21在水平面内转动(水平回转)。轴体23经由第三关节轴j3而连结于第二臂22的前端部,构成为相对于第二臂22能够绕着第三关节轴j3的轴旋转且能够沿着第三关节轴j3的轴向进行升降。在本实施方式的水平多关节机器人系统中,在轴体23的前端设置有拾取并保持工件w的工件保持部24。

51.如图3所示,第一臂驱动部30具备电动机32和编码器34。电动机32的旋转轴经由未图示的减速机而连结于第一关节轴j1。第一臂驱动部30利用通过驱动电动机32而经由减速机向第一关节轴j1传递的转矩,使第一臂21以第一关节轴j1为支点转动。编码器34构成为安装于电动机32的旋转轴且检测电动机32的旋转位移量的旋转编码器。

52.第二臂驱动部40与第一臂驱动部30相同地具备电动机42和编码器44。电动机42的旋转轴经由未图示的减速机而连结于第二关节轴j2。第二臂驱动部40利用通过驱动电动机42而经由减速机向第二关节轴j2传递的转矩,使第二臂22以第二关节轴j2为支点转动。编码器44构成为安装于电动机42的旋转轴且检测电动机42的旋转位移量的旋转编码器。

53.如图3所示,轴体驱动部50具备电动机52a、52b和编码器54a、54b。电动机52a的旋转轴经由带(未图示)而连接于轴体23,使轴体23绕着轴旋转。电动机52b的旋转轴经由带而连接于贯通轴体23的滚珠丝杠螺母(未图示),使轴体23上下升降。编码器54a构成为检测轴体23的旋转位移量的旋转编码器。编码器54b构成为检测轴体23的升降位置的线性编码器。

54.相机60安装于第二臂22的前端部侧面。相机60拍摄作为作业对象的工件w,并将其拍摄图像向控制装置70输出。控制装置70通过对拍摄图像进行处理来识别工件w的位置。

55.如图3所示,控制装置70具备:cpu71、存储处理程序的rom72、作为工作存储器的ram73、hdd或ssd等存储装置74及输入输出接口(未图示)。对控制装置70经由输入输出接口而输入来自编码器34、44、54a、54b的位置信号和来自相机60的图像信号等。从控制装置70

经由输入输出接口而输出对于电动机32、42、52a、52b的驱动信号等。

56.接着,对这样构成的水平多关节机器人系统1的动作进行说明。图4是示出由控制装置70执行的机器人控制处理的一例的流程图。该处理每隔预定时间地反复执行。

57.当执行了机器人控制处理时,控制装置70的cpu71首先取得机器人主体10的手端(工件保持部24)的目标位置(步骤s100)。接着,cpu71通过对手端的目标位置进行反向运动学求解而算出用于使手端向目标位置移动的第一关节轴j1的角度θ

j1

、第二关节轴j2的角度θ

j2

、轴体23的前端的位置(轴体位置)zs及轴体23的旋转角度(轴体角度)θ

j4

(步骤s110)。

58.接着,cpu71取得工件质量m(步骤s120)。步骤s120通过将预先存储(登记)于存储装置74的多种工件w的质量中的成为本次的作业对象物的工件w的质量读出来进行。然后,cpu71基于工件质量m和在步骤s110中算出的第二关节轴j2的角度θ

j2

来算出第一臂21的扭转角度θ

t

和挠曲角度θ

d1

(步骤s130),并且基于工件质量m来算出第二臂22的挠曲角度θ

d2

(步骤s140)。第一臂21的扭转角度θ

t

的算出使用第一臂21的扭转模型式(运算式)来进行。第一臂21的扭转模型式是表示第一臂21的扭转角度θ

t

、第二关节轴j2的角度θ

j2

及包括工件质量m的臂质量m(第一关节轴j1以后的包括工件w的臂部的质量)的关系的模型式。第一臂21的挠曲角度θ

d1

的算出使用第一臂21的挠曲模型式(运算式)来进行。第一臂21的挠曲模型式是表示第一臂21的挠曲角度θ

d1

、第二关节轴j2的角度θ

j2

及包括工件质量m的臂质量m(第一关节轴j1以后的包括工件w的臂部的质量)的关系的模型式。第二臂22的挠曲角度θ

d2

的算出使用第二臂22的挠曲模型式来进行。第二臂22的挠曲模型式是表示第二臂22的挠曲角度θ

d2

与包括工件质量m的臂质量m(第二关节轴j2以后的包括工件w的臂部的质量)的关系的模型式。这些模型式存储于存储装置74。关于扭转模型式、各挠曲模型式的详情后述。

59.然后,cpu71通过基于第一关节轴j1的角度θ

j1

、第二关节轴j2的角度θ

j2

、轴体位置zs、轴体角度θ

j4

、第一臂21的扭转角度θ

t

及挠曲角度θ

d1

和第二臂22的挠曲角度θ

d2

进行正向运动学求解来算出从基台11(基础坐标系σ0)观察的手端的位置(x0,y0,z0)(步骤s150)。手端的位置能够通过对正向运动学的齐次变换矩阵提供各变量θ

j1

、θ

j2

、θ

j4

、zs、θ

t

、θ

d1

、θ

d2

来算出。正向运动学的齐次变换矩阵例如能够通过以下来导出:对机器人主体10的各连杆设定坐标系,制作连杆参数表而求出各坐标系间的关系

i-1

ti(i=1,2,3,4),根据各坐标系间的关系

i-1

ti来求出臂整体的变换矩阵0t4。

60.如图5及图6所示,各连杆的坐标系具有基础坐标系σ0、连杆坐标系σ1~σ3及手坐标系σ4。基础坐标系σ0设定于基台11。连杆坐标系σ1设定于第一臂21的根部(第一关节轴j1)。连杆坐标系σ2设定于第二臂22的根部(第二关节轴j2)。连杆坐标系σ3设定于轴体23。手坐标系σ4设定于手端(工件保持部24)。各坐标系将第一臂21及第二臂22呈一直线状地延伸的状态设为起始位置。另外,图中,x0、x1、x2、x3、x4是各坐标系的x轴。y0、y1、y2、y3、y4是各坐标系的y轴。z0、z1、z2、z3、z4是各坐标系的z轴。th1表示连杆坐标系σ1的绕着z1轴的旋转角。j1rx表示连杆坐标系σ1的绕着x1轴的旋转角,j1ry表示连杆坐标系σ1的绕着y1轴的旋转角。而且,j1rx2表示连杆坐标系σ1绕着z1轴旋转了th1的状态的绕x1轴的旋转角,j1ry2表示连杆坐标系σ1绕着z1轴旋转了th1的状态的绕y1轴的旋转角。th2表示连杆坐标系σ2的绕着z2轴的旋转角。j2rx表示连杆坐标系σ2的绕着x2轴的旋转角,j2ry表示连杆坐标系σ2的绕着y2轴的旋转角。而且,j2ry2表示连杆坐标系σ2绕着z2轴旋转了th2的状态的绕y2轴的旋转角。j3rx表示连杆坐标系σ3的绕着x3轴的旋转角,j3ry表示连杆坐标系σ3的

绕着y3轴的旋转角。th4表示手坐标系σ4的绕着z4轴的旋转角。另外,l1表示z1轴与z2轴的x1轴方向的距离(第一臂21的臂长)。l2表示z2轴与z3轴之间的x2轴方向上的距离(第二臂22的臂长)。l

z1

表示从基础坐标系σ0的原点到连杆坐标系σ1的原点为止的z0轴方向上的距离。l

z2

表示从连杆坐标系σ1的原点到连杆坐标系σ2的原点为止的z1轴方向上的距离。d3表示从连杆坐标系σ3的原点到手坐标系σ4的原点为止的z3轴方向上的距离。

61.图7是示出连杆参数表的一例的说明图。图中,连杆编号i(i=1,2,3,4)的各参数(dx,dy,dz,rx,ry,rz,rx2,ry2)是用于从坐标系σ

i-1

向坐标系σi变换的参数。dx、dy、dz表示坐标系σ

i-1

的x

i-1

轴方向、y

i-1

轴方向、z

i-1

轴方向上的移动量。rx(rx2)、ry(ry2)、rz表示绕着x

i-1

轴、绕着y

i-1

轴、绕着z

i-1

轴的旋转量。表中,th1相当于第一关节轴j1的旋转角θ

j1

,th2相当于第二关节轴j2的旋转角θ

j2

,th4相当于轴体23的旋转角θ

j4

。d3相当于从连杆坐标系σ3的原点到手端(轴体位置zs)为止的距离。另外,j1rx2相当于第一臂21的扭转角度θ

t

,j1ry2相当于第一臂21的挠曲角度θ

d1

。j2ry2相当于第二臂22的挠曲角度θ

d2

。

62.臂整体的变换矩阵0t4能够使用基于连杆参数表的各坐标系间的关系

i-1

ti(i=1,2,3,4)而通过下式(1)来求出。各坐标系间的关系(矩阵)

i-1

ti能够通过下式(2)来求出。另外,将dx、dy、dz、rx、ry、rz、rx2、ry2的各矩阵t

dx

、t

dy

、t

dz

、t

rx

、t

ry

、t

rz

、t

rx2

、t

ry2

在下式(3)~(10)中示出。通过对该变换矩阵0t4(齐次变换矩阵)提供各变量θ

j1

、θ

j2

、θ

j4

、zs、θ

t

、θ

d1

、θ

d2

,能够计算包含由第一臂21的扭转及挠曲和第二臂22的挠曲引起的误差的手端的位置。

[0063]0t4=0t

11

t

22

t

33

t4…

(1)

[0064]

i-1

ti=t

dx

t

dy

t

dz

t

rx

t

ry

t

rz

t

rx2

t

ry2

…

(2)

[0065]

(i=1,2,3,4)

[0066][0067][0068][0069]

[0070][0071][0072][0073][0074]

另外,在手端的误差主要原因中,除了扭转角度θ

t

、挠曲角度θ

d1

、θ

d2

意外,还包含连杆长误差、关节安装误差、关节旋转偏差、关节倾斜等。因此,关于这些误差也是,能够通过提供给变换矩阵0t4,而计算包含该误差的手端的位置。

[0075]

cpu71当这样算出了包含误差的手端的位置后,通过取得算出的包含误差的手端的位置与在步骤s100中取得的手端的目标位置之间的差分来算出各轴(基础坐标系σ0中的x0轴、y0轴及z0轴)处的手端的位置偏差量(步骤s160)。接着,cpu71通过将目标位置偏置手端的位置偏差量来算出修正目标位置后的修正后位置(步骤s170)。接着,cpu71通过对修正后位置进行反向运动学求解来算出第一关节轴j1的角度θ

j1

的目标值、第二关节轴j2的角度θ

j2

的目标值、轴体位置zs的目标值及轴体角度θ

j4

的目标值(步骤s180)。然后,cpu71以使各目标值与修正后目标位置一致的方式控制对应的电动机(步骤s190),并使机器人控制处理结束。

[0076]

接着,对制作在第一臂21的扭转角度θ

t

的算出中使用的扭转模型式的工序和制作在第一臂21的挠曲角度θ

d1

的算出中使用的挠曲模型式的工序进行说明。在此,如图8及图9所示,在考虑了将第一关节轴j1的延伸方向设为z1轴方向、将沿着第一臂21的中心线的方向设为x1轴方向、将与x1轴及z1轴正交的方向设为y1轴方向的上述的连杆坐标系σ1的情况下,第一臂21的扭转角度θ

t

被定义为第一臂21的绕着x1轴的位移角度。另外,如图10所示,第一臂21的挠曲角度θ

d1

被定义为第一臂21的绕着y1轴的位移角度。而且,第二臂22的挠曲角度θ

d2

被定义为第二臂22的绕着y2轴的位移角度。

[0077]

图11是示出制作第一臂的扭转模型式的第一臂扭转模型式制作工序的一例的说明图。在第一臂扭转模型式制作工序中,通过步骤s200~s290而执行。在步骤s200中,以使第一关节轴j1的角度θ

j1

成为0度(基准角)的方式控制电动机32。在步骤s210中,在手端(工件保持部24)安装设想为工件w的重物m,如图12所示,以使第二关节轴j2从相对于基准角

(x1轴方向)小90度的-90度到大90度的+90度为止每次旋转预定角度δθ

j2

(例如10度)的方式控制电动机42,以基准角(0度)下的第一臂21的前端部两端的z1轴方向上的位置为基准,每当第二关节轴j2旋转了预定角度δθ

j2

时测定第一臂21的前端部两端的z1轴方向上的位移(z方向位移z

tr

、z

tl

)。另外,步骤s210的测定能够通过以下来进行:如图13及图14所示,在第一臂21的前端部的两侧面分别设置测定对象物pr、pl,使用激光位移计对测定对象物pr、pl分别从下方照射激光且接收反射光。在步骤s220中,依次改变在手端(工件保持部24)安装的重物m,针对每个重物m,反复进行步骤s210的测定z方向位移z

tr

、z

tl

的动作。在下一步骤s230中,通过下式(11)而算出每个重物m及第二关节轴j2的每个角度θ

j2

的z方向位移z

tr

、z

tl

的平均值z

rlave

。在接下来的步骤s240中,通过针对每个重物m及第二关节轴j2的每个角度θ

j2

从z方向位移z

tr

、z

tl

减去平均值z

rlave

来导出每个重物m及第二关节轴j2的每个角度θ

j2

的第一臂21的扭转角度θ

t

的实测值。在此,在步骤s210、s220中测定的第一臂21的前端部两端的z方向位移z

tr

、z

tl

中,包含基于第一臂21的挠曲的成分。另一方面,平均值z

rlave

表示第一臂21的中心线上的z方向位移,不包含扭转成分。因此,如图15所示,通过针对第二关节轴j2的每个角度θ

j2

从z方向位移z

tr

、z

t1

分别减去平均值z

rlave

,能够从z方向位移z

tr

、z

t1

去除挠曲成分。

[0078][0079]

在步骤s250中,根据第一臂21、第二臂22及轴体23的质量和手端(重物m)的质量来算出第一关节轴j1以后(水平多关节臂20的从第一关节轴j1起的前端侧)的臂部(包括重物m)的重心位置l

t

。在步骤s260中,根据臂部的重心位置l

t

和第二关节轴j2的角度θ

j2

而通过下式(12)来算出角度θ

j2

下的重心位置l

t

的y1轴方向成分l

t’(θ

j2

)。如图16所示,重心位置l

t

的y1轴方向成分l

t’(θ

j2

)表示重心位置l

t

相对于x1轴的y1轴方向上的距离。在步骤s270中,算出第一臂21的扭转力矩i

t

。如图17所示,扭转力矩i

t

通过臂部的重力(图中,向下箭头)而要使第一臂21绕x1轴旋转,在重心位置l

t

处于x1轴上时为值0,随着重心位置l

t

从x1轴向y1轴方向离开而变大。即,扭转力矩i

t

在第二关节轴j2的角度θ

j2

为0度(基准角)时成为最小,在第二关节轴j2的角度为-90度时和第二关节轴j2的角度为+90度时成为最大。在将包括重物m的臂部的质量设为m,将重力加速度设为g时,扭转力矩i

t

能够通过下式(13)来求出。在步骤s280中,制作表示第一臂21的扭转角度θ

t

、第二关节轴j2的角度θ

j2

及臂部的质量m之间的关系的第一臂21的扭转模型式。具体而言,在步骤s280中,制作由将扭转力矩i

t

除以扭转刚性k

t

的下式(14)确定的扭转模型式。在步骤s290中,根据在步骤s240中导出的每个重物m及第二关节轴j2的每个角度θ

j2

的第一臂21的扭转角度θ

t

的实测值来优化扭转刚性k

t

。该步骤s290能够采用最速下降法或牛顿-拉夫逊法等用于求解优化问题的各种算法。

[0080]

l

t

′

(θ

j2

)=l

t

·

sinθ

j2

…

(12)

[0081]it

=m

·g·

l

t

′

(θ

j2

)

…

(13)

[0082][0083]

图18是示出第一臂挠曲模型式制作工序的一例的说明图。第一臂挠曲模型式制作工序通过步骤s300~s390而执行。在步骤s300中,以使第一关节轴j1及第二关节轴j2的各角度θ

j1

、θ

j2

分别成为0度(基准角)的方式控制电动机32、42。由此,第一臂21及第二臂22成

为沿着x1轴方向延伸的状态。在步骤s310中,在手端(工件保持部24)依次安装设想为工件w的质量不同的重物m,以不在手端安装重物的状态下的第一臂21的前端部的z1轴方向上的位置为基准,按照每个重物m,测定第一臂21的前端部的z1轴方向上的位移(z方向位移z

d1

)。另外,步骤s310的测定能够通过以下来进行:如图19所示,将第一臂21的前端部的底面设为测定对象面,使用激光位移计对测定对象面照射激光且接收反射光。在接下来的步骤s320中,设定在手端未安装重物m且第二关节轴j2的角度θ

j2

为0度(基准角)时的第一臂21的挠曲角度θ

d1

即初始挠曲角度。在将第一关节轴j1以后(从第一关节轴j1到臂前端为止)的臂部的重心位置(x1轴上的重心位置)与臂部的质量相乘而得到的值(重心位置

×

臂质量)为值0(无重力状态)时,第一臂21成为完全未挠曲的状态。因此,第一臂21的初始挠曲量能够通过以下来导出:如图20所示,将重心位置

×

臂质量设为x轴,将z方向位移z

d1

(第一臂21的挠曲量)设为y轴,将每个重物m的两者的组合数据描绘于xy坐标图上,求出将描绘的点连结而成的直线的延长线(图中,参照虚线)的y截距。第一臂21的初始挠曲角度能够通过对导出的初始挠曲量应用反正切函数而求出。

[0084]

在步骤s330中,以使第二关节轴j2从-90度到+90度为止每次旋转预定角度δθ

j2

(例如10度)的方式控制电动机42,以基准角(0度)下的第一臂21的前端部的z1轴方向上的位置为基准,每当第二关节轴j2旋转了预定角度δθ

j2

时测定第一臂21的前端部的z1轴方向上的位移(z方向位移z

d1

)。而且,在步骤s330中,在手端依次安装设想为工件w的质量不同的重物m,针对每个重物m,反复进行每当第二关节轴j2旋转了预定角度δθ

j2

时测定z方向位移z

d1

的动作。在接下来的步骤s340中,对针对每个重物m及第二关节轴j2的每个角度θ

j2

测定出的z方向位移z

d1

(挠曲量)分别应用反正切函数来求出各角度位移,将求出的各角度位移与在步骤s320中设定的初始挠曲角度相加,从而如图21所示那样导出每个重物m及第二关节轴j2的每个角度θ

j2

的挠曲角度θ

d1

的实测值。

[0085]

在步骤s350中,根据第一臂21、第二臂22及轴体23的质量和手端(重物m)的质量来算出第一关节轴j1以后(水平多关节臂20的从第一关节轴j1起的前端侧)的臂部(包括重物m)的重心位置l

d1

。在步骤s360中,根据臂部的重心位置l

d1

和第二关节轴j2的角度θ

j2

而将角度θ

j2

下的重心位置l

d1

的x1轴方向成分l

d1’(θ

j2

)通过下式(15)来算出。如图22所示,重心位置l

d1

的x1轴方向成分l

d1’(θ

j2

)表示重心位置l

d1

相对于通过第二关节轴j2的中心且与y1轴平行的y1’

轴的x1轴方向上的距离。在步骤s370中,算出第一臂21的挠曲力矩i

d1

。在本实施方式中,如图23所示,挠曲力矩i

d1

通过臂部的重力(图中,向下箭头)而要使第一臂21绕y1轴旋转,随着重心位置l

d1

从第一关节轴j1向x1轴方向离开而变大。即,挠曲力矩i

d1

在第二关节轴j2的角度为

±

180度时成为最小,在第二关节轴j2的角度为0度(基准角)时成为最大。在将第一臂21的臂长设为l1,将臂部的质量设为m,将重力加速度设为g时,挠曲力矩i

d1

能够通过下式(16)来求出。在步骤s380中,制作表示第一臂21的挠曲角度θ

d1

、第二关节轴j2的角度θ

j2

及臂部的质量m之间的关系的第一臂21的挠曲模型式。具体而言,在步骤s380中,制作由将挠曲力矩i

d1

除以挠曲刚性k

d1

的下式(17)确定的模型式。在步骤s390中,根据在步骤s340中导出的每个重物m及第二关节轴j2的每个角度θ

j2

的第一臂21的挠曲角度θ

d1

的实测值来优化挠曲刚性k

d1

。该步骤s390与扭转刚性k

t

相同地,能够采用最速下降法或牛顿-拉夫逊法等用于求解优化问题的各种算法。

[0086]

l

d1

′

(θ

j2

)=l

d1

·

cosθ

j2

…

(15)

[0087]id1

=m

·g·

{l1+l

d1

′

(θ

j2

)}

…

(16)

[0088][0089]

接着,对制作第二臂22的挠曲模型式的工序进行说明。图24是示出第二臂挠曲模型式制作工序的一例的说明图。第二臂挠曲模型式制作工序通过步骤s400~s460而执行。在步骤s400中,在手端依次安装设想为工件w的质量不同的重物m,以不在手端安装重物的状态下的第二臂22的前端部的z1轴方向上的位置为基准,针对每个重物m,测定第二臂22的前端部的z1轴方向上的位移(z方向位移z

d2

)。另外,步骤s400的测定能够通过以下来进行:如图19所示,将安装于第二臂22的前端部的轴体23的前端面设为测定对象面,使用激光位移计对测定对象面照射激光且接收反射光。在接下来的步骤s410中,设定在手端未安装重物m的状态下的第二臂22的挠曲角度即初始挠曲角度。第二臂22的初始挠曲量能够与上述的步骤s320相同地通过以下来求出:将重心位置

×

臂质量设为x轴,将第二臂22的挠曲量(z方向位移z

d2

)设为y轴,将每个重物m的两者的组合数据描绘于xy坐标图上,求出将描绘的点连结而成的直线的延长线的y截距。第二臂22的初始挠曲角度能够通过对导出的初始挠曲量应用反正切函数而求出。在步骤s420中,对针对每个重物m测定出的z方向位移z

d2

(挠曲量)分别应用反正切函数而求出各角度位移,将求出的各角度位移与在步骤s410中设定的初始挠曲角度相加,从而如图25所示那样导出每个重物m(手端质量)的第二臂22的挠曲角度θ

d2

的实测值。该第二臂22的挠曲角度θ

d2

是以x1轴为基准的角度,重叠有第一臂21的挠曲角度θ

d1

,因此,通过减去在步骤s340中求出的第一臂21的挠曲角度d1的实测值,如图10所示,能够得到以x2轴为基准的第二臂22的挠曲角度θ

d2

。

[0090]

在步骤s430中,根据第二臂22及轴体23的质量和手端(重物m)的质量来算出第二关节轴j2以后(水平多关节臂20的从第二关节轴j2起的前端侧)的臂部(包括重物m)的重心位置l

d2

。在接下来的步骤s440中,算出第二臂22的挠曲力矩id2。如图26所示,挠曲力矩id2与第二关节轴j2的角度θ

d2

无关地由重心位置l

d2

(从第二关节轴j2的中心到重心为止的距离)和臂部的质量确定。即,在将臂部的质量设为m,将重力加速度设为g时,挠曲力矩id2能够通过下式(18)来求出。在步骤s450中,制作通过将挠曲力矩id2除以挠曲刚性k

d2

的下式(19)来表示第二臂22的挠曲角度θ

d2

与臂部的质量m之间的关系的第二臂22的挠曲模型式。在步骤s460中,根据在步骤s420中求出的每个重物m的第二臂22的挠曲角度θ

d2

的实测值来优化挠曲刚性k

d2

。该步骤s460与扭转刚性k

t

、挠曲刚性k

d1

相同地,能够采用最速下降法或牛顿-拉夫逊法等用于求解优化问题的各种算法。

[0091]id2

=m

·g·

l

d2

…

(t8)

[0092][0093]

在此,对实施方式的主要要素与权利要求书所记载的本公开的主要要素之间的对应关系进行说明。即,在本实施方式中,第一臂21相当于第一臂,第一关节轴j1相当于第一轴,第二臂22相当于第二臂,第二关节轴j2相当于第二轴,轴体23相当于轴体,第三关节轴j3相当于第三轴,执行图4的机器人控制处理的s180、s190的处理的控制装置70的cpu71相当于控制部,存储装置74相当于存储部,执行图4的机器人控制处理的s100~s170的处理的

cpu71相当于修正部。另外,工件保持部24相当于工件保持部。

[0094]

另外,本公开不受上述的实施方式的任何限定,只要属于本公开的技术范围就能够以各种方案来实施,这是不言而喻的。

[0095]

例如,在上述的实施方式中,控制装置70使用预先存储于存储装置74的扭转模型式来算出基于第二关节轴j2的角度θ

j2

的第一臂21的扭转角度θ

t

,基于算出的扭转角度θ

t

来修正手端的位置偏差。但是,控制装置70也可以预先存储表示第一臂21的扭转角度θ

t

与第二关节轴j2的角度θ

j2

之间的关系或基于第一臂21的扭转角度θ

t

的扭转修正值与第二关节轴j2的角度θ

j2

之间的关系的映射,基于第二关节轴j2的角度θ

j2

而从该映射导出扭转修正值。

[0096]

在上述的实施方式中,控制装置70使用预先存储于存储装置74的第一臂21的挠曲模型式来算出基于第二关节轴j2的角度θ

j2

的第一臂21的挠曲角度θ

d1

,基于算出的挠曲角度θ

d1

来修正手端的位置偏差。但是,控制装置70也可以预先存储表示第一臂21的挠曲角度θ

d1

与第二关节轴j2的角度θ

j2

之间的关系或基于第一臂21的挠曲角度θ

d1

的挠曲修正值与第二关节轴j2的角度θ

j2

之间的关系的映射,基于第二关节轴j2的角度θ

j2

而从该映射导出挠曲修正值。而且,控制装置70使用预先存储于存储装置74的挠曲模型式来算出基于手端质量m(工件w的重量)的第一臂21、第二臂22的挠曲角度θ

d1

、θ

d2

,利用基于算出的挠曲角度θ

d1

、θ

d2

的挠曲修正值来修正手端的位置偏差。但是,控制装置70也可以预先存储表示第一臂21、第二臂22的挠曲角度θ

d1

、θ

d2

与手端质量m(工件w的重量)之间的关系或基于第一臂21、第二臂22的挠曲角度θ

d1

、θ

d2

的挠曲修正值与手端质量m(工件w的重量)之间的关系的映射,基于手端质量m而从该映射导出挠曲修正值。

[0097]

如以上说明的那样,本公开的水平多关节机器人系统的主旨在于,具备:基台;第一臂,设置于上述基台,绕着第一轴转动;第二臂,设置于上述第一臂,绕着与上述第一轴平行的第二轴转动;轴体,相对于上述第二臂而在与上述第二轴平行的第三轴的轴向上移动;控制部,控制上述第一臂、上述第二臂及上述轴体的动作;存储部,存储基于与上述第二臂的转动位置对应的上述第一臂的绕着臂的旋转角而得出的、上述第一臂的扭转修正系数;及修正部,使用上述扭转修正系数来修正上述轴体的前端的水平方向上的位置。

[0098]

本公开的水平多关节机器人系统具备设置于基台且绕着第一轴转动的第一臂、设置于第一臂的绕着与第一轴平行的第二轴转动的第二臂、相对于第二臂在与第二轴平行的第三轴的轴向上移动的轴体、控制它们的动作的控制部、存储部及修正部。存储部存储基于与第二臂的转动位置对应的第一臂的绕臂的旋转角而得出的、第一臂的扭转修正系数。修正部使用扭转修正系数来修正上述轴体的前端的水平方向上的位置。若在包括第一臂和第二臂的臂部的重心位置上包含与第一臂的延伸方向正交的成分,则在第一臂的绕臂方向产生力矩而在第一臂产生扭转。水平多关节机器人系统预先将基于与第二臂的转动位置对应的第一臂的绕臂的旋转角的第一臂的扭转修正系数存储于存储部,使其作为修正值而反映。由此,能够设为能够无论第二臂的转动位置如何都良好地修正基于第一臂的绕着臂的扭转的手端的位置偏差的水平多关节机器人系统。

[0099]

在这样的本公开的水平多关节机器人系统中,也可以是,具备使用上述扭转修正系数来修正上述轴体的移动量的上述修正部。

[0100]

另外,在本公开的水平多关节机器人系统中,也可以是,具备:上述水平多关节机

器人系统具备:上述存储部,存储与上述第二臂的转动位置对应的上述第一臂的第一挠曲量和上述第二臂的第二挠曲量;及上述修正部,使用上述第一挠曲量和上述第二挠曲量来进行上述修正。这样一来,能够无论第二臂的转动位置如何都良好地修正基于第一臂的挠曲的轴体的前端的位置偏差。在该方案的本公开的水平多关节机器人系统中,也可以是,上述轴体具有保持工件的工件保持部,上述水平多关节机器人系统具备存储与上述工件的重量对应的上述扭转修正系数和与上述工件的重量对应的上述第一挠曲量及上述第二挠曲量的上述存储部。这样一来,即使是利用工件保持部来保持重量不同的多样的工件的情况,也能够良好地修正手端的位置偏差。

[0101]

而且,在本公开的水平多关节机器人系统中,也可以是,具备:上述存储部,存储上述扭转修正系数的模型式、上述第一挠曲量的模型式及上述第二挠曲量的模型式;及上述修正部,使用上述扭转修正系数的模型式、上述第一挠曲量的模型式及上述第二挠曲量的模型式来进行上述修正。这样一来,与使用映射来进行修正相比,能够降低所需的存储部的存储容量。

[0102]

另外,本公开设为了水平多关节机器人系统的方式,但也可以设为臂的位置偏差修正方法的方式。

[0103]

产业上的可利用性

[0104]

本公开能够利用于水平多关节机器人的制造产业等。

[0105]

附图标记说明

[0106]

1水平多关节机器人系统,2作业台,10机器人主体,11基台,20多关节臂,21第一臂,22第二臂,23轴体,24工件保持部,30第一臂驱动部,32电动机,34编码器,40第二臂驱动部,42电动机,44编码器,50轴体驱动部,52a、52b电动机,54a、54b编码器,60相机,70控制装置,71cpu,72rom,73ram,74存储装置,j1第一关节轴,j2第二关节轴,j3第三关节轴,pl、pr测定对象物。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1