一种生物材料颗粒的冲孔落料制备装置与方法

1.本发明涉及生物材料的冲压收集装置,特别涉及一种生物材料颗粒的冲孔落料制备装置与方法。

背景技术:

2.生活中,冲压技术的应用随处可见,冲压机是结合模具对材料施加外力,使材料产生形变或分离的机器,主要针对板材,通过模具能做出落料、冲孔、成型、拉伸及挤压件等,广泛应用于各个领域。但是目前常见的冲压机,尤其是在冲孔、落料过程中,存在模具定位差、制备效率低,成品检测难,检测效率低的问题。对于冲压过程、模具和成品检测过程的改进,可以大大提高冲孔、落料过程的制备精度和制备效率。

3.专利号为202010759490.9的专利通过设置滑杆,在移动板移动时,带动滑杆和顶板之间的相对滑动,使得移动版在移动过程稳定可靠,然而该机构只是保证冲压板在冲压过程中的运动平稳,无法有效保障模具与加工材料的精确对应和加工产品的成品率。专利号为202011175192.1的专利提供了一种冲孔机稳定卸料装置,通过设置的输送机构、卸料机构和落料装置的配合使用,提高材料输送的稳定性,大大保护了材料,在一定程度上保证了加工材料的质量,然而没有相应的成品检测机构,无法保证成品的合格率;且在冲压过程中只是采用单孔模具,制备效率低下。上述专利均在单一方向上做出重点研究,但仍无法彻底解决冲孔、落料时模具的定位精度和成品检测问题,由此看来,现在冲孔、落料冲压机迫切需要既能保证制备精度、制备效率,又能实现成品自动检测的装置。

技术实现要素:

4.本发明针对目前生物材料冲压过程中冲压精度不高,颗粒成品率低,原料利用率低的情况,提供了一种能实现高效、精密颗粒冲压的生物材料颗粒的冲孔落料制备装置与方法。本发明是一种采用交错阵列式冲针使得被冲压生物材料受力更均匀,能大大提高冲压效率的高效冲孔装置,并且由于是对生物材料进行一次性冲孔落料,不会影响后续的加工,也可以提高成品生物材料颗粒的加工质量;是一种采用带刃冲针,使得冲孔时生物材料局部集中受力,大大降低生物材料颗粒的粗糙度,生物材料颗粒不易发生破碎,可以得到形状圆整的高质量生物材料颗粒的高效冲孔装置;是一种采用精密导向阵列冲针,控制冲针精确地垂直于生物材料表面运动,能大大提高冲压所得生物材料颗粒精度的精密冲压装置;是一种采用两根精密导向柱进行导向,防止冲压上固定模具在上升和下降过程中发生滑移,实现上下固定模具在竖直方向上的完全对正,可将全部冲针精密地插入上下固定模具的通孔中,实现精密冲孔落料的精密冲压装置;是一种采用了先压紧生物材料,再对生物材料进行冲压的二行程冲压方式,可以解决冲压过程中由于生物材料缺少水平方向的自由度约束,导致生物材料在冲压时易滑移,形成部分冲孔无效冲压的问题,从而提高生物材料冲压利用率和冲压所得生物材料颗粒精度的精密冲孔装置;是一种采用水平与竖直两个方向的气缸进行双轴联动,能实现落料的高效、快速收集的落料收集装置。

5.本发明一种生物材料颗粒的冲孔落料制备装置,包括冲压机模块、装配箱、物料运输模块和物料筛选模块;所述的物料运输模块的进料端位于冲压机模块的出料端,物料筛选模块位于物料运输模块的出料端。

6.所述的冲压机模块包括运输板、物料推送机构、模具冲压机构和落料收集装置;物料推送机构包括物料推板、推料气缸和推送支架;所述的推送支架固定在装配箱上;推料气缸的缸体固定在推送支架上,物料推板固定在推料气缸的活塞杆上。所述的模具冲压机构包括冲压气缸、冲头、连接板、模具底板、圆柱导向柱、弹簧导向柱、弹簧、光电传感器、下固定模具和上固定模具;所述的下安装板固定在装配箱上,上安装板固定在下安装板上;冲压气缸的缸体固定在上安装板上;冲压气缸的活塞杆穿过上安装板,并与连接柱顶端固定;连接柱底端与连接板固定;所述的光电传感器固定在连接板开设的传感器安置孔内;光电传感器的信号输出端与控制器连接;所述的模具底板固定在下安装板顶面,模具底板上固定有阵列排布的若干冲头;连接板开设的m个导向孔与固定在模具底板上的m根圆柱导向柱分别构成滑动副,m≥2;所述的上固定模具固定于连接板下方;上固定模具开设有阵列排布且与冲头数量相等的通孔一,下固定模具开设有阵列排布且与冲头数量相等的通孔二,通孔一、通孔二与冲头一一对齐;阵列排布的n根弹簧导向柱均与模具底板固定,并与下固定模具开设的n个导向孔一一对齐,n≥2;所述的弹簧导向柱上套置有弹簧,弹簧连接下固定模具和模具底板;所述的运输板固定在下安装板上,并置于物料推板和上固定模具之间。所述的落料收集装置包括二维驱动机构、收集板和落料盒;所述的收集板由二维驱动机构驱动;所述的落料盒置于二维驱动机构下方;落料盒底板一侧与落料盒底部铰接,铰接轴上套置有扭簧;落料盒底板与下安装板接触。

7.所述的物料筛选模块包括振动盘、喷气设备、限高板、工业相机、运输轨道和筛选轨道;所述的运输轨道固定在振动盘上,运输轨道的进料口与振动盘的出料口连通;运输轨道的进料口位置固定有限高板;限高板的底面与运输轨道的轨道面之间设有间距;所述的筛选轨道与运输轨道固定,且筛选轨道的进料口与运输轨道的出料口连通;所述的喷气设备和工业相机均固定在运输轨道的出料口上方;工业相机的镜头朝下正对筛选轨道;筛选轨道的进料口处开设有同轴设置的安装孔和出料孔;喷气设备的喷头嵌入安装孔内,并正对筛选轨道的出料孔。

8.优选地,所述的模具底板上固定有冲头安装座;冲头穿过冲头安装座;弹簧导向柱固定在冲头安装座上,弹簧两端分别与冲头安装座顶面和下固定模具底面接触。

9.优选地,所述的二维驱动机构包括固定架、前推气缸和下移气缸;收集板固定在前推气缸的活塞杆上,前推气缸的缸体固定在下移气缸的活塞杆上,下移气缸的缸体固定于固定架上;固定架固定在下安装板上。

10.优选地,所述的物料运输模块包括运输气缸支撑柱、物料盒安装板和运输气缸;所述的运输气缸支撑柱固定在装配箱上,运输气缸的缸体固定在运输气缸支撑柱上;所述的物料盒安装板固定在运输气缸的活塞杆上,并与冲压机模块的落料盒固定。

11.优选地,所述的物料运输模块包括导向块;所述的导向块固定在装配箱上,并与冲压机模块的下安装板贴合;且导向块位于振动盘的进料口上方。

12.优选地,所述的工业相机通过相机安装座与运输轨道固定。

13.该生物材料颗粒的冲孔落料制备装置制备生物材料颗粒的方法,具体步骤如下:

14.步骤一、将待冲生物材料放置在运输板上,控制推料气缸驱动物料推板将待冲生物材料推入模具冲压机构的下固定模具上,然后推料气缸复位。

15.步骤二、光电传感器检测到待冲生物材料时,冲压气缸驱动连接柱、连接板和上固定模具下降,上固定模具作用于下固定模具,使上固定模具和下固定模具夹紧待冲生物材料,并带动待冲生物材料下降,各冲头穿过下固定模具对应的通孔二,对待冲生物材料进行冲孔,冲出的生物材料颗粒穿过上固定模具对应的通孔一,且冲压气缸保持生物材料颗粒的底面与上固定模具的顶面平齐;其中,连接板沿着圆柱导向柱平移,下固定模具沿着弹簧导向柱平移。

16.步骤三、二维驱动机构驱动收集板将位于上固定模具上的生物材料颗粒收集在落料盒中,然后二维驱动机构复位,冲压气缸驱动连接柱、连接板和上固定模具上移复位,下固定模具在弹簧回复力作用下复位。

17.步骤四、物料运输模块驱动落料盒向振动盘上方运动,落料盒底部的落料盒底板悬空后失去约束力在扭簧作用下下摆,落料盒中的生物材料颗粒落入振动盘中,然后物料运输模块驱动落料盒复位,落料盒底板重新封住骨粒落料盒底部。

18.步骤五、生物材料颗粒在振动盘的振动下向运输轨道运动,直立的生物材料颗粒受限高板阻挡后变为平躺状态进入运输轨道或重新落到振动盘内,进入运输轨道的生物材料颗粒被输送至筛选轨道,筛选轨道进料口处的工业相机对生物材料颗粒进行筛选,不合格的生物材料颗粒被喷气设备从筛选轨道的出料孔处吹走,合格生物材料颗粒继续顺着筛选轨道落入筛选轨道出料端下方的收集盒内。

19.优选地,所述的步骤三具体如下:前推气缸驱动收集板推出,然后下移气缸驱动前推气缸和收集板下移;接着,前推气缸驱动收集板缩回,将位于上固定模具上的生物材料颗粒收集在落料盒中;最后,下移气缸驱动前推气缸和收集板上移复位,冲压气缸驱动连接柱、连接板和上固定模具上移复位,下固定模具在弹簧回复力作用下复位。

20.优选地,步骤四中,物料运输模块的运输气缸驱动物料盒安装板,物料盒安装板带动落料盒平移。

21.本发明具有的有益效果:

22.1、本发明实现了生物材料的冲孔、生物材料颗粒的落料、生物材料颗粒的筛选全自动化生产,提高了生物材料颗粒的冲压效率;且采用多目交错阵列式模具,一次冲压得到的生物材料颗粒数目多,生物材料整体受力更均匀,进一步提高了冲压效率,也提升了冲压质量。

23.2、本发明所使用的交错阵列式冲针底部均带刃,使得冲孔时生物材料局部集中受力,而且生物材料颗粒不易发生破碎,形状圆整,大大降低了生物材料颗粒的粗糙度,进一步提高了生物材料颗粒冲压质量。

24.3、本发明采用了阵列冲针精密导向机构,上固定模具和下固定模具均通过导向柱导向来对生物材料进行夹紧固定,控制阵列冲针精确地垂直于生物材料表面进行冲压,提高了冲压所得生物材料颗粒的精度。

25.4、本发明设计了二行程冲压工艺,采用先夹紧,后冲压的方式,可以加强生物材料的自由度约束,防止生物材料在冲压时的滑移,从而避免部分冲孔的无效冲压,提高了生物材料颗粒的表面质量与精度。

26.5、本发明利用振动盘和机器视觉识别,实现了对成品生物材料颗粒的优选。

附图说明

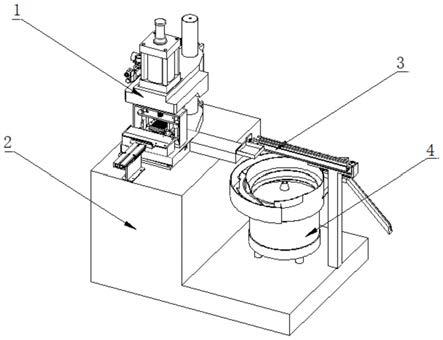

27.图1为本发明整体结构的一个侧视立体图。

28.图2为本发明的冲压机模块示意图。

29.图3为本发明中模具冲压机构和落料收集装置的一个侧视立体图。

30.图4为本发明中模具冲压机构和落料收集装置的另一个侧视立体图。

31.图5为本发明整体结构的另一个侧视立体图。

32.图6为本发明的物料筛选模块示意图。

具体实施方式

33.下面结合附图对本发明进一步描述。

34.如图1所示,一种生物材料颗粒的冲孔落料制备装置,包括冲压机模块1、装配箱2、物料运输模块3和物料筛选模块4;物料运输模块3的进料端位于冲压机模块1的出料端,物料筛选模块4位于物料运输模块3的出料端。

35.如图2、3和4所示,冲压机模块1包括运输板1

‑

7、物料推送机构、模具冲压机构和落料收集装置;物料推送机构包括物料推板1

‑

1、推料气缸1

‑

2和推送支架1

‑

4;推送支架1

‑

4固定在装配箱2上;推料气缸1

‑

2的缸体固定在推送支架1

‑

4上,物料推板1

‑

1固定在推料气缸1

‑

2的活塞杆上。模具冲压机构包括冲压气缸1

‑

5、冲头1

‑

18、连接板1

‑

11、模具底板1

‑

8、圆柱导向柱1

‑

20、弹簧导向柱1

‑

17、弹簧1

‑

19、光电传感器1

‑

15、下固定模具1

‑

13和上固定模具1

‑

12;下安装板1

‑

9固定在装配箱2上,上安装板1

‑

6固定在下安装板1

‑

9上;冲压气缸1

‑

5的缸体固定在上安装板1

‑

6上;冲压气缸1

‑

5的活塞杆穿过上安装板1

‑

6,并与连接柱1

‑

10顶端固定;连接柱1

‑

10底端与连接板1

‑

11固定;光电传感器1

‑

15固定在连接板1

‑

11开设的传感器安置孔内;光电传感器1

‑

15的信号输出端与控制器连接;模具底板1

‑

8固定在下安装板1

‑

9顶面,模具底板1

‑

8上固定有阵列排布的若干冲头1

‑

18;连接板1

‑

11开设的两个导向孔与固定在模具底板1

‑

8上的两根圆柱导向柱1

‑

20分别构成滑动副;上固定模具1

‑

12固定于连接板1

‑

11下方;上固定模具1

‑

12开设有阵列排布且与冲头1

‑

18数量相等的通孔一,下固定模具1

‑

13开设有阵列排布且与冲头1

‑

18数量相等的通孔二,通孔一、通孔二与冲头1

‑

18一一对齐;阵列排布的四根弹簧导向柱1

‑

17均与模具底板1

‑

8固定,并与下固定模具1

‑

13开设的四个导向孔一一对齐;弹簧导向柱1

‑

17上套置有弹簧1

‑

19,弹簧1

‑

19连接下固定模具1

‑

13和模具底板1

‑

8;运输板1

‑

7固定在下安装板1

‑

9上,并置于物料推板1

‑

1和上固定模具1

‑

12之间。落料收集装置包括二维驱动机构、收集板1

‑

21和落料盒1

‑

3;收集板1

‑

21由二维驱动机构驱动;落料盒1

‑

3置于二维驱动机构下方;落料盒底板一侧与落料盒1

‑

3底部铰接,铰接轴上套置有扭簧;落料盒底板与下安装板1

‑

9接触。

36.如图6所示,物料筛选模块4包括振动盘、喷气设备4

‑

1、限高板4

‑

2、相机安装座4

‑

3、工业相机4

‑

4、运输轨道和筛选轨道4

‑

5;运输轨道固定在振动盘上,运输轨道的进料口与振动盘的出料口连通;运输轨道的进料口位置固定有限高板4

‑

2,用于阻挡直立状态的生物材料颗粒;限高板4

‑

2的底面与运输轨道的轨道面之间设有间距,让平躺的生物材料颗粒顺利通过;筛选轨道4

‑

5与运输轨道固定,且筛选轨道4

‑

5的进料口与运输轨道的出料口连通;

喷气设备4

‑

1和工业相机4

‑

4均固定在运输轨道的出料口上方;工业相机4

‑

4的镜头朝下正对筛选轨道;筛选轨道4

‑

5的进料口处开设有同轴设置的安装孔和出料孔;喷气设备4

‑

1的喷头嵌入安装孔内,并正对筛选轨道4

‑

5的出料孔。

37.推料气缸1

‑

2、冲压气缸1

‑

5、喷气设备4

‑

1均经换向阀与气泵连接,换向阀、二维驱动机构、物料运输模块3和振动盘均由控制器控制。

38.作为一个优选实施例,如图3所示,模具底板1

‑

8上固定有冲头安装座1

‑

14;冲头1

‑

18穿过冲头安装座1

‑

14;弹簧导向柱1

‑

17固定在冲头安装座1

‑

14上,弹簧1

‑

19两端分别与冲头安装座1

‑

14顶面和下固定模具1

‑

13底面接触。

39.作为一个优选实施例,如图4所示,二维驱动机构包括固定架1

‑

23、前推气缸1

‑

24和下移气缸1

‑

22;前推气缸1

‑

24和下移气缸1

‑

22均通过控制器控制的一个换向阀与气泵连接;收集板1

‑

21固定在前推气缸1

‑

24的活塞杆上,前推气缸1

‑

22的缸体固定在下移气缸1

‑

22的活塞杆上,下移气缸1

‑

24的缸体固定于固定架1

‑

23上;固定架1

‑

23固定在下安装板1

‑

9上。

40.作为一个优选实施例,如图5所示,物料运输模块3包括运输气缸支撑柱3

‑

4、物料盒安装板3

‑

5和运输气缸3

‑

3;运输气缸支撑柱3

‑

4固定在装配箱2上,运输气缸3

‑

3的缸体固定在运输气缸支撑柱3

‑

4上;物料盒安装板3

‑

5固定在运输气缸3

‑

3的活塞杆3

‑

1上,并与冲压机模块1的落料盒1

‑

3固定;运输气缸3

‑

3通过控制器控制的一个换向阀与气泵连接。

41.作为一个优选实施例,如图4所示,物料运输模块3包括导向块3

‑

2;导向块3

‑

2固定在装配箱2上,并与冲压机模块1的下安装板1

‑

9贴合;导向块3

‑

2位于振动盘的进料口上方,对落料盒1

‑

3的落料盒底板起到支撑和导向作用。

42.作为一个优选实施例,如图6所示,工业相机4

‑

4通过相机安装座4

‑

3与运输轨道固定。

43.该生物材料颗粒的冲孔落料制备装置制备生物材料颗粒的方法,具体步骤如下:

44.步骤一、将待冲生物材料1

‑

16放置在运输板1

‑

7上,控制推料气缸1

‑

2驱动物料推板1

‑

1将待冲生物材料1

‑

16推入模具冲压机构的下固定模具1

‑

13上,然后推料气缸1

‑

2复位。

45.步骤二、光电传感器1

‑

15检测到待冲生物材料1

‑

16时,冲压气缸1

‑

5驱动连接柱1

‑

10、连接板1

‑

11和上固定模具1

‑

12下降,上固定模具1

‑

12作用于下固定模具1

‑

13,使上固定模具1

‑

12和下固定模具1

‑

13夹紧待冲生物材料1

‑

16,并带动待冲生物材料1

‑

16下降,各冲头1

‑

18穿过下固定模具1

‑

12对应的通孔二,对待冲生物材料1

‑

16进行冲孔,冲出的生物材料颗粒穿过上固定模具1

‑

12对应的通孔一,且冲压气缸1

‑

5保持生物材料颗粒的底面与上固定模具1

‑

12的顶面平齐;其中,连接板1

‑

11沿着圆柱导向柱1

‑

20平移,下固定模具1

‑

13沿着弹簧导向柱1

‑

17平移,保证冲出的生物材料颗粒形状一致,且满足尺寸精度要求;冲头1

‑

18数量可以根据需要设计,冲压效率高。

46.步骤三、二维驱动机构驱动收集板1

‑

21将位于上固定模具1

‑

12上的生物材料颗粒收集在落料盒1

‑

3中,然后二维驱动机构复位,冲压气缸1

‑

5驱动连接柱、连接板1

‑

11和上固定模具1

‑

12上移复位,下固定模具1

‑

13在弹簧回复力作用下复位。

47.步骤四、物料运输模块3驱动落料盒1

‑

3向振动盘上方运动,落料盒1

‑

3底部的落料盒底板悬空后失去约束力在扭簧作用下下摆,落料盒1

‑

3中的生物材料颗粒落入振动盘中,

然后物料运输模块3驱动落料盒1

‑

3复位,落料盒底板重新封住骨粒落料盒1

‑

3底部。

48.步骤五、生物材料颗粒在振动盘的振动下向运输轨道运动,直立的生物材料颗粒受限高板4

‑

2阻挡后变为平躺状态进入运输轨道或重新落到振动盘内,进入运输轨道的生物材料颗粒被输送至筛选轨道4

‑

5,筛选轨道4

‑

5进料口处的工业相机4

‑

4对生物材料颗粒进行筛选,不合格的生物材料颗粒被喷气设备4

‑

1从筛选轨道的出料孔处吹走,合格生物材料颗粒继续顺着筛选轨道落入筛选轨道出料端下方的收集盒内。

49.其中,合格生物材料颗粒可以根据尺寸要求进行筛选,比如生物材料颗粒呈圆形时,采用圆度d≤0.05mm作为合格生物材料颗粒的筛选标准。

50.作为一个优选实施例,步骤三具体如下:前推气缸1

‑

24驱动收集板1

‑

21推出,然后下移气缸1

‑

22驱动前推气缸1

‑

24和收集板下移;接着,前推气缸驱动收集板缩回,将位于上固定模具1

‑

12上的生物材料颗粒收集在落料盒中;最后,下移气缸驱动前推气缸和收集板上移复位,冲压气缸1

‑

5驱动连接柱、连接板1

‑

11和上固定模具1

‑

12上移复位,下固定模具1

‑

13在弹簧回复力作用下复位。

51.作为一个优选实施例,步骤四中,物料运输模块3的运输气缸3

‑

3驱动物料盒安装板3

‑

5,物料盒安装板3

‑

5带动落料盒平移。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1