一种应用于大空间多连杆设备操控的绳驱控制方法

1.本发明涉及一种绳驱机器人装配技术。

背景技术:

2.随着生产经济发展,大空间多连杆设备的装配问题逐渐成为主要装配问题,例如多关节机械臂的装配任务,以及工厂大型连杆设备的组装任务;就这些任务而言主要是如何完成大空间同步移动以及连杆可变姿态的装配任务。

3.目前进行大型连杆设备的装配主要采用刚性支架或刚性连杆进行分段式安装,这种装配方法导致被装设备可移动范围狭小,可变姿态的范围十分有限。

技术实现要素:

4.本发明的目的是为了解决现有的大型连杆设备的装配过程中,被装设备可移动范围狭小,可变姿态的范围十分有限的问题,提出了一种应用于大空间多连杆设备操控的绳驱控制方法。

5.本发明所述的一种应用于大空间多连杆设备操控的绳驱控制方法,该绳驱控制方法是基于多连杆设备操控的绳驱控制装置实现的;该绳驱控制方法是用于对多连杆设备进行操控;所述多连杆设备包括一个基座连杆与多个后续连杆;

6.所述基座连杆与其相邻的一个后续连杆通过铰链进行连接;并且,多个后续连杆之间依次通过铰链进行连接;

7.所述基座连杆采用6根绳索牵引,多个后续连杆均采用1根绳索牵引,通过电机对多绳索协同控制最终实现将多连杆设备调整到期望位置;

8.该绳驱控制方法具体包括以下步骤:

9.步骤一、计算基座连杆6个绳索牵引点的期望位置在世界坐标系中的坐标;

10.步骤二、根据步骤一计算得到的基座连杆6个绳索牵引点的期望位置在世界坐标系中的坐标,并结合给定的基座连杆6个绳索牵引点初始位置在世界坐标系中的坐标通过逆运动学求解出6根绳索各自所需的运动长度;

11.步骤三、依次计算后续连杆绳索牵引点的期望位置在世界坐标系中的坐标;

12.步骤四、根据步骤二计算得到的后续连杆的绳索牵引点的期望位置在世界坐标系中的坐标,并结合给定的后续连杆绳索牵引点初始位置在世界坐标系中的坐标通过逆运动学求解出其牵引绳索所需的运动长度;

13.步骤五、将步骤二得出的6根绳索各自所需的运动长度以及步骤四得出的各绳索所需的运动长度,分别转换成电机所需旋转的角度;

14.步骤六、以步骤五得出的电机所需旋转的角度为基准,通过控制电机协同运动进行分别释放或收缩绳索,最终使整体多连杆设备完成调整到期望位置。

15.本发明的有益效果是:在大空间范围移动,多绳索协同控制,多连杆设备姿态可变三个主要方面;

16.1大空间范围移动:通过绳索的柔性以及轻质量特性,实现超大空间的绳索部署,从而实现超大范围的移动。

17.2多绳索协同控制:采用多绳索集群协同控制,可以实现更为复杂的运动,可以完成自由度更多的物体移动任务,稳定性更高。

18.3多连杆设备姿态可变:可以实现多连杆设备位置以及姿态的多自由度变化,完成更加复杂,更加灵活的装配任务需求。

附图说明

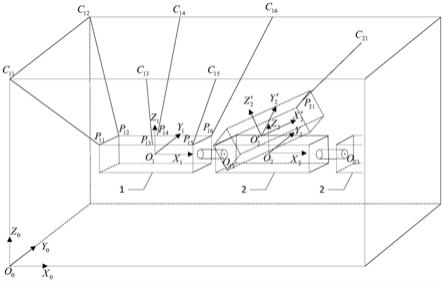

19.图1为具体实施方式一所述的一种应用于大空间多连杆设备操控的绳驱控制装置结构示意图;其中,基座连杆的长为l1,宽为w1,高为h1,o1‑

x1y1z1为以基座连杆中心所建立的坐标系,p

11

,p

12

,p

13

,p

14

,p

15

,p

16

为基座连杆的绳索牵引点,c

11

,c

12

,c

13

,c

14

,c

15

,c

16

为绳驱系统连接基座连杆的出绳点;

20.图2为具体实施方式一所述的一种应用于大空间多连杆设备操控的绳驱控制方法流程图;

21.图3为具体实施方式一中对基座连杆期望位置调整的具体流程图。

具体实施方式

22.具体实施方式一:结合图1至图3说明本实施方式,本实施方式所述的一种应用于大空间多连杆设备操控的绳驱控制方法,该绳驱控制方法是用于对多连杆设备进行操控;所述多连杆设备包括一个基座连杆1与多个后续连杆2;

23.所述基座连杆1与其相邻的一个后续连杆2通过铰链进行连接;并且,多个后续连杆2之间依次通过铰链进行连接;

24.所述基座连杆1采用6根绳索牵引,多个后续连杆2均采用1根绳索牵引,通过电机对多绳索协同控制最终实现将多连杆设备调整到期望位置;基座连杆1或后续连杆2与牵引绳索的连接点为牵引点;考虑多连杆设备是由一个基座连杆1与多个后续连杆2组成,后续连杆相对于前一个连杆在一个方向进行旋转,此设备的基座连杆1进行6自由度的运动,后续连杆2都相对于前一连杆在一个方向上进行旋转,具有1个自由度的运动,即后续连杆以o

12

,o

23

,.......o

(n

‑

1)n

;连接点为轴进行一个方向的旋转;相比于后续连杆2的长度,后续连杆2之间的连接铰链长度忽略不计;

25.该绳驱控制方法具体包括以下步骤:

26.步骤一、计算基座连杆6个绳索牵引点的期望位置在世界坐标系中的坐标;

27.步骤二、根据步骤一计算得到的基座连杆6个绳索牵引点的期望位置在世界坐标系中的坐标,并结合给定的基座连杆6个绳索牵引点初始位置在世界坐标系中的坐标通过逆运动学求解出6根绳索各自所需的运动长度;

28.步骤三、依次计算后续连杆2绳索牵引点的期望位置在世界坐标系中的坐标;

29.步骤四、根据步骤二计算得到的后续连杆2的绳索牵引点的期望位置在世界坐标系中的坐标,并结合给定的后续连杆2绳索牵引点初始位置在世界坐标系中的坐标通过逆运动学求解出其牵引绳索所需的运动长度;

30.步骤五、将步骤二得出的6根绳索各自所需的运动长度以及步骤四得出的各绳索

所需的运动长度,分别转换成电机所需旋转的角度;

31.步骤六、以步骤五得出的电机所需旋转的角度为基准,通过控制电机协同运动进行分别释放或收缩绳索,最终使整体多连杆设备完成调整到期望位置。

32.在本实施方式中,步骤一中计算基座连杆6个绳索牵引点的期望位置在世界坐标系中的坐标具体方法为:

33.步骤一一、建立基座连杆期望坐标系;所述基座连杆坐标系的原点为基座连杆1期望位置的中心点o1,基座连杆1期望位置的长度方向为基座连杆坐标系的x1轴方向,基座连杆1期望位置的宽度方向为基座连杆坐标系的y1轴方向,基座连杆1期望位置的高度方向为基座连杆坐标系的z1轴方向,并且基座连杆期望坐标系以o1‑

x1y1z1表示;

34.步骤一二、通过公式(1)至公式(6)计算基座连杆6个绳索牵引点的期望位置在o1‑

x1y1z1坐标系中的坐标;

35.所述公式(1)至公式(6)为:

[0036][0037][0038][0039][0040][0041][0042]

其中,p

11

为第一个绳索牵引点,p

12

为第二个绳索牵引点,p

13

为第三个绳索牵引点,p

14

为第四个绳索牵引点,p

15

为第五个绳索牵引点,p

16

为第六个绳索牵引点,l1为基座连杆1的长度,w1为基座连杆1的宽度,h1为基座连杆1的高度;

[0043]

步骤一三、建立世界坐标系;该世界坐标系以o0为原点、水平向右的方向为x0轴方向、水平向前的方向为y0轴方向以及垂直于水平面竖直向上的方向为z0轴方向;该世界坐标系以o0‑

x0y0z0表示;

[0044]

步骤一四、根据给定的基座连杆1初始位置的中心点在o0‑

x0y0z0坐标系中的坐标(x,y,z)以及基座连杆1的初始姿态,并且通过公式7将步骤一二中计算得到的基座连杆6个绳索牵引点的期望位置在o1‑

x1y1z1坐标系中的坐标分别转换为在o0‑

x0y0z0坐标系中的坐标;其中基座连杆1的初始姿态以其相对于其初始位置中心点的姿态角进行表示;所述基座连杆1相对于其初始位置中心点的姿态角为(α,β,γ);

[0045]

所述公式(7)为:

[0046][0047]

其中,(x

p10i

,y

p10i

,z

p10i

)为6个绳索牵引点的期望位置在o0‑

x0y0z0坐标系中的坐标,(x

p11i

,y

p11i

,z

p11i

)为6个绳索牵引点的期望位置在o1‑

x1y1z1坐标系中的坐标;i为绳索牵引点的次序数,且i=1,2,3,4,5,6;t

01

代表从o0‑

x0y0z0坐标系到o1‑

x1y1z1坐标系的平移矩阵,r

x

(α)代表从o0‑

x0y0z0坐标系到o1‑

x1y1z1坐标系绕x0轴的旋转矩阵,r

y

(β)代表从o0‑

x0y0z0坐标系到o1‑

x1y1z1坐标系绕y0轴的旋转矩阵,r

z

(γ)代表代表从o0‑

x0y0z0坐标系到o1‑

x1y1z1坐标系绕z0轴的旋转矩阵,具体的:

[0048][0049][0050]

在本实施方式中,步骤二中,结合给定的基座连杆16个绳索牵引点初始位置在世界坐标系中的坐标通过逆运动学求解出6根绳索各自所需的运动长度的具体方法为:

[0051]

步骤二一、根据给定的基座连杆16个绳索牵引点初始位置在o0‑

x0y0z0坐标系中的坐标p

o1i

(x

po1i

,y

po1i

,z

po1i

)与出绳点c

1i

在o0‑

x0y0z0坐标系中的点坐标(x

c01i

,y

c01i

,z

c01i

),并利用公式(8)求解出牵引基座连杆16根绳索的初始长度;

[0052]

所述公式(8)为:

[0053]

l

o1i

=||c

1i

‑

p

o1i

||2ꢀꢀ

(8)

[0054]

其中,l

o1i

代表牵引基座连杆16根绳索的初始长度;

[0055]

步骤二二、根据计算得到的基座连杆16个绳索牵引点的期望位置在o0‑

x0y0z0坐标系中的坐标为(x

p10i

,y

p10i

,z

p10i

)与出绳点c

1i

在o0‑

x0y0z0坐标系中的点坐标(x

c01i

,y

c01i

,z

c01i

),并利用公式(9)求解出牵引基座连杆16根绳索的期望长度;

[0056]

所述公式(9)为:

[0057]

l

e1i

=||c

1i

‑

p

1i

||2ꢀꢀ

(9)

[0058]

其中,l

e1i

代表牵引基座连杆16根绳索的期望长度;p

1i

代表基座连杆16个绳索牵引点的期望位置在世界坐标系中的坐标;

[0059]

步骤二三、根据步骤二一中求解出的6根绳索的初始长度与步骤二二中求解出的6根绳索的期望长度,并利用公式(10)求解出6根绳索各自所需的运动长度;

[0060]

所述公式(10)为:

[0061]

l

1i

=l

e1i

‑

l

o1i

ꢀꢀ

(10)

[0062]

其中,l

1i

代表牵引基座连杆16根绳索所需的运动长度。

[0063]

在本实施方式中,步骤三中计算后续连杆(2)绳索牵引点的期望位置在世界坐标系中坐标的具体方法为:

[0064]

步骤三一、建立后续连杆初始位置坐标系;所述后续连杆初始位置坐标系的原点为第n根后续连杆2初始位置的中心点o

′

n+1

,第n根后续连杆2初始位置的长度方向为后续连杆初始位置坐标系的x

′

n+1

轴方向,第n根后续连杆2初始位置的宽度方向为后续连杆初始位置坐标系的y

′

n+1

轴方向,第n根后续连杆2初始位置的高度方向为后续连杆初始位置坐标系的z

′

n+1

轴方向,并且后续连杆初始位置坐标系以o

′

n+1

‑

x

′

n+1

y

′

n+1

z

′

n+1

表示;其中n为大于0的整数;

[0065]

步骤三二、计算第n根后续连杆2绳索牵引点初始位置在o

′

n+1

‑

x

′

n+1

y

′

n+1

z

′

n+1

坐标系中的坐标,具体的坐标为:

[0066][0067]

其中,n代表后续连杆2的次序数,p

(n+1)1

代表第n根后续连杆2绳索牵引点初始位置在o

′

n+1

‑

x

′

n+1

y

′

n+1

z

′

n+1

坐标系中的坐标;l

n+1

代表第n个后续连杆2的长度,h

n+1

代表第n个后续连杆2的高度;

[0068]

步骤三三、建立后续连杆期望位置坐标系;所述后续连杆期望位置坐标系的原点为第n根后续连杆2期望位置的中心点o

n+1

,第n根后续连杆2期望位置的长度方向为后续连杆期望位置坐标系的x

n+1

轴方向,第n根后续连杆2期望位置的宽度方向为后续连杆期望位置坐标系的y

n+1

轴方向,第n根后续连杆2期望位置的高度方向为后续连杆期望位置坐标系的z

n+1

轴方向,并且后续连杆期望位置坐标系以o

n+1

‑

x

n+1

y

n+1

z

n+1

表示;

[0069]

步骤三四、根据给定的第n根后续连杆2的相对转角θ

n

,将步骤二二中计算得到的第n根后续连杆2绳索牵引点初始位置在o

′

n+1

‑

x

′

n+1

y

′

n+1

z

′

n+1

坐标系中的坐标转换为在o

n+1

‑

x

n+1

y

n+1

z

n+1

坐标系中的期望坐标;具体的转换公式为:

[0070][0071]

其中,(x

′

p(n+1)(n+1)1

,y

′

p(n+1)(n+1)1

,z

′

p(n+1)(n+1)1

)为绳索牵引点初始位置在o

′

n+1

‑

x

′

n+1

y

′

n+1

z

′

n+1

坐标系中的坐标;(x

p(n+1)(n+1)1

,y

p(n+1)(n+1)1

,z

p(n+1)(n+1)1

)为绳索牵引点在o

′

n+1

‑

x

′

n+1

y

′

n+1

z

′

n+1

坐标系中的期望坐标;t

(n+1)(n+1)

′

t

nn

′

代表从o

′

n+1

‑

x

′

n+1

y

′

n+1

z

′

n+1

坐标系到o

n+1

‑

x

n+1

y

n+1

z

n+1

坐标系的平移矩阵,r

y

(θ

n

)代表从o

n+1

‑

x

n+1

y

n+1

z

n+1

坐标系到o

′

n+1

‑

x

′

n+1

y

′

n+1

z

′

n+1

坐标系绕y

n+1

轴的旋转矩阵,具体的:

[0072][0073]

步骤三五、将步骤二四中得到的第n根后续连杆2绳索牵引点初始位置在o

n+1

‑

x

n+1

y

n+1

z

n+1

坐标系中的期望坐标依次递减转换,直到转换为相对于o1‑

x1y1z1坐标系的坐标;

[0074]

具体的转换公式为:

[0075][0076]

其中,t

n

′

(n+1)

代表从o

′

n

‑

x

′

n

y

′

n

z

′

n

坐标系到o

n+1

‑

x

n+1

y

n+1

z

n+1

坐标系的平移矩阵;具体的

[0077][0078]

其余绳索牵引点p

(n+1)1

转换为相对于o

′

n

‑

x

′

n

y

′

n

z

′

n

坐标系期望位置的坐标为(x

p(n+1)n1

,y

p(n+1)n1

,z

p(n+1)n1

),相对于o

′

n

‑1‑

x

′

n

‑1y

′

n

‑1z

′

n

‑1坐标系的坐标(x

′

p(n+1)(n

‑

1)1

,y

′

p(n+1)(n

‑

1)1

,z

′

p(n+1)(n

‑

1)1

),直到绳索牵引点p

(n+1)1

转换为相对于o1‑

x1y1z1坐标系的期望坐标(x

p(n+1)11

,y

p(n+)11

,z

p(n+1)11

);

[0079]

步骤三六、将绳索牵引点p

(n+1)1

相对于o0‑

x0y0z0坐标系期望位置的坐标为(x

p(n+1)01

,y

p(n+1)01

,z

p(n+1)01

)可由下述公式得到:

[0080][0081]

其中

[0082][0083]

在本实施方式中,由于计算每根后续连杆2的每个绕绳点在世界坐标系中的坐标,后续连杆2的连接方式与自由度均相同,因此计算方式也相通,因此考虑到通用性,以n取不同的值即可实现;

[0084]

在本实施方式中,步骤四中结合给定的后续连杆2绳索牵引点初始位置在世界坐标系中的坐标通过逆运动学求解出其牵引绳索所需的运动长度的具体方法为:

[0085]

步骤四一、根据给定的后续连杆2绳索牵引点初始位置在o0‑

x0y0z0坐标系中的坐标p

o(n+1)1

(x

po(n+1)1

,y

po(n+1)1

,z

po(n+1)1

)与出绳点c

(n+1)1

在o0‑

x0y0z0坐标系中的点坐标(x

c0(n+1)1

,y

c0(n+1)1

,z

c0(n+1)1

),并利用公式11求解出牵引后续连杆2绳索的初始长度;

[0086]

所述公式(11)为:

[0087]

l

o(n+1)1

=||c

(n+1)1

‑

p

o(n+1)1

||2ꢀꢀ

(11)

[0088]

其中,l

o(n+1)1

代表牵引后续连杆2绳索的初始长度;

[0089]

步骤四二、根据计算得到的后续连杆2绳索牵引点的期望位置在o0‑

x0y0z0坐标系中的坐标为(x

p(n+1)01

,y

p(n+1)01

,z

p(n+1)01

)与出绳点c

(n+1)1

在o0‑

x0y0z0坐标系中的点坐标(x

c0(n+1)1

,y

c0(n+1)1

,z

c0(n+1)1

),并利用公式(12)求解出牵引后续连杆2绳索的期望长度;

[0090]

所述公式(12)为:

[0091]

l

e(n+1)1

=||c

(n+1)1

‑

p

(n+1)1

||2ꢀꢀ

(12)

[0092]

其中,l

e1i

代表牵引后续连杆2绳索的期望长度;p

(n+1)1

代表后牵引续连杆2绳索牵引点的期望位置在世界坐标系中的坐标;

[0093]

步骤四三、根据步骤四一中求解出的牵引后续连杆2绳索的初始长度与步骤四二中求解出的牵引后续连杆2绳索的期望长度,并利用公式(13)求解出牵引后续连杆2绳索绳索所需的运动长度;

[0094]

所述公式(13)为:

[0095]

l

(n+1)1

=l

e(n+1)1

‑

l

o(n+1)1

ꢀꢀ

(13)

[0096]

其中,l

(n+1)1

代表牵引后续连杆2绳索所需的运动长度。

[0097]

在本实施方式中,步骤五中将步骤二得出的6根绳索各自所需的运动长度转换成电机所需旋转的角度的具体公式为:

[0098][0099]

其中,ω

1i

为控制牵引基座连杆16根绳索的电机所需旋转的角度;m1为控制牵引基座连杆16根绳索的电机的减速比,n1为控制牵引基座连杆16根绳索传动装置的传动比,r1为控制牵引基座连杆16根绳索的电机转轴半径;

[0100]

步骤五中将步骤四得出的牵引绳索所需的运动长度转换成电机所需旋转的角度的具体公式为:

[0101][0102]

其中,ω

(n+1)1

为控制牵引后续连杆2绳索的电机所需旋转的角度;m

n+1

为控制牵引后续连杆2绳索的电机的减速比,n

n+1

为控制牵引后续连杆2绳索传动装置的传动比,r

n+1

为控制牵引后续连杆2绳索的电机转轴半径。

[0103]

在本实施方式中,步骤六中使整体多连杆设备完成调整到期望位置的具体步骤为:

[0104]

步骤六一、将基座连杆1由初始位置调整至期望位置;

[0105]

步骤六二、依次将第一根后续连杆2至第m根后续连杆2由初始位置调整至期望位置,所述m为大于1的整数。

[0106]

在本实施方式中,步骤六一中将基座连杆1由初始位置调整至期望位置的具体步骤为:

[0107]

步骤六一一、控制牵引基座连杆1绳索的电机旋转ω

1i

;

[0108]

步骤六一二、通过电机的编码器测量各电机轴实际运动总距离,根据各电机轴实际运动总距离与绳索所需运动长度进行对比,计算出牵引基座连杆1的各绳索运动距离的总偏差e

1i

;

[0109]

步骤六一三、判断步骤六一二中的总偏差e

1i

是否为0;如果总偏差e

1i

为0,则完成对基座连杆1期望位置的调整;否则,执行步骤六一四;

[0110]

步骤六一四、控制各电机进行负反馈运动,取牵引基座连杆1的各绳索一次运动的最小步长作为期望距离,通过电机编码器测量当前电机轴运动距离与期望距离进行作差,计算出当前偏差e

1ip

;

[0111]

步骤六一五、判断步骤六一四中的当前偏差e

1jp

是否为0;如果,e

1jp

为0,则返回执行步骤六一二;否则,执行步骤六一四。

[0112]

在本实施方式中,步骤六二中将第一根后续连杆2由初始位置调整至期望位置的具体步骤为:

[0113]

步骤六二一、控制牵引第一根后续连杆2绳索的电机按照计算后得出的需旋转的角度进行旋转;

[0114]

步骤六二二、通过电机的编码器测量电机轴实际运动总距离,根据各电机轴实际运动总距离与绳索所需运动长度进行对比,计算出牵引后续连杆2的绳索运动距离的总偏差e

21

;

[0115]

步骤六二三、判断步骤六二二中的总偏差e

21

是否为0;如果总偏差e

21

为0,则完成对后续连杆2期望位置的调整;否则,执行步骤六二四;

[0116]

步骤六二四、控制各电机进行负反馈运动,取牵引后续连杆2的绳索一次运动的最小步长作为期望距离,通过电机编码器测量当前电机轴运动距离与期望距离进行作差,计算出当前偏差e

21p

;

[0117]

步骤六二五、判断步骤六二四中的当前偏差e

21p

是否为0;如果,e

21p

为0,则返回执行步骤六二二;否则,执行步骤六二四。

[0118]

在本实施方式中,步骤六二中将第m根后续连杆2由初始位置调整至期望位置的具体步骤为:

[0119]

步骤ⅰ、控制牵引第m根后续连杆2绳索的电机按照计算后得出的需旋转的角度进行旋转;

[0120]

步骤ⅱ、通过第m根后续连杆2绳驱电机的编码器测量该电机实际运动总距离,根据该电机轴实际运动距离与绳索所需运动长度进行对比,计算出连接第m根后续连杆2的绳索运动距离的偏差e

(m+1)1

;

[0121]

步骤ⅲ、判断步骤ⅱ中的偏差e

(m+1)1

是否为0;如果偏差e

(m+1)1

为0,则完成对第m根后续连杆2期望位置的调整;否则,执行步骤ⅳ;

[0122]

步骤ⅳ、控制各电机进行负反馈运动,取连接第m根后续连杆2的绳索一次运动的最小步长作为期望距离,通过电机编码器测量当前电机轴运动距离与期望距离进行作差,计算出当前偏差e

(m+1)1p

;

[0123]

步骤

ⅴ

、判断步骤ⅳ中的当前偏差e

(m+1)1p

是否为0;如果,e

(m+1)1p

为0,则返回执行步骤ⅱ;否则,执行步骤ⅳ。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1