一种吸音板及其制备系统及其制备工艺的制作方法

1.本发明涉及吸音板技术领域,更具体的说是一种吸音板及其制备系统及其制备工艺。

背景技术:

2.公开号为cn111364632a的发明公开了一种吸音板及其制备方法,用于提高吸音板的性能。本发明提供的一种吸音板,包括:在基材的一面固定面材;s20.在基材的另一面固定面材;在其中一个面材上固定吸音毡;所述面材包括三聚氰胺、防火板、实木木皮的其中一种或两种;所述三聚氰胺采用升温加压的方式固定到基材上;但是该发明的吸音板不便于建筑墙体进行连接。

技术实现要素:

3.本发明提供一种吸音板制备系统,可以制备出便于建筑墙体进行连接的吸音板。

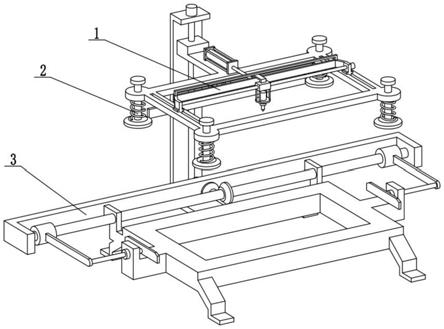

4.一种吸音板制备系统,包括摆动打孔机构、压紧清渣机构和夹紧固定机构,所述的摆动打孔机构连接在压紧清渣机构上,压紧清渣机构连接在夹紧固定机构上,所述的摆动打孔机构包括前后框架、水平丝杠、水平电机、移动架子、升缩杆和钻孔机,水平丝杠转动连接在前后框架上,水平丝杠固定连接在水平电机的输出轴,水平电机固定连接在前后框架上,移动架子通过螺纹连接在水平丝杠上,升缩杆固定连接在移动架子中,钻孔机固定连接在升缩杆。

5.作为本技术方案的进一步优化,本发明一种吸音板制备系统所述的摆动打孔机构还包括限位滑槽和顶板,顶板固定连接在移动架子的顶端,前后框架上设置有限位滑槽,顶板的后侧滑动连接在限位滑槽中。

6.作为本技术方案的进一步优化,本发明一种吸音板制备系统所述的摆动打孔机构还包括凸起滑块和轨迹气缸,前后框架的后侧固定连接在轨迹气缸的气缸杆上,两个凸起滑块的顶端分别固定连接在前后框架底端的左右两端。

7.作为本技术方案的进一步优化,本发明一种吸音板制备系统所述的压紧清渣机构包括清理气缸、竖直滑道和清理刮板,清理刮板的后端滑动连接在竖直滑道中,竖直滑道的后端固定连接在清理气缸的气缸杆上。

8.作为本技术方案的进一步优化,本发明一种吸音板制备系统所述的压紧清渣机构还包括安装立柱、升降丝杆、升降电机和升降框架,升降框架的后端螺纹连接在升降丝杆上,升降框架的后侧滑动接触在安装立柱上,升降丝杆转动连接在安装立柱上,升降电机固定连接在安装立柱的顶端,升降丝杆固定连接在升降电机的输出轴上,清理气缸固定连接在升降框架后侧的底端,轨迹气缸固定连接在升降框架后侧的上端。

9.作为本技术方案的进一步优化,本发明一种吸音板制备系统所述的压紧清渣机构包括压盘,四个压盘分别滑动连接在升降框架的四个角处,四个压盘上均设置有弹簧,每个弹簧的上下两端分别固定连接在升降框架和压盘上。

10.作为本技术方案的进一步优化,本发明一种吸音板制备系统所述的升降框架顶端的左右两侧均设置有凹槽,两个凸起滑块的分别滑动连接在两个凹槽中。

11.作为本技术方案的进一步优化,本发明一种吸音板制备系统所述的夹紧固定机构包括承重框架、夹紧侧板、直角臂、横梁、夹紧丝杆、转轴、随动锥齿轮、主动锥齿轮和夹紧电机,主动锥齿轮固定连接在夹紧电机的输出轴上,夹紧电机固定连接在横梁的后侧,随动锥齿轮固定连接在转轴上,随动锥齿轮与主动锥齿轮啮合传动,转轴转动连接在横梁上,横梁固定连接在承重框架的后侧,两个夹紧丝杆分别固定连接在转轴的左右两端,两个直角臂的后端分别螺纹连接在两个夹紧丝杆上,两个直角臂的前端分别滑动连接在承重框架的左右两侧,两个夹紧侧板分别固定连接在两个直角臂的内侧,两个夹紧丝杆分别转动连接在横梁的左右两侧,安装立柱固定连接在承重框架的后侧。

12.采用上述的一种吸音板制备系统制备吸音板的工艺,该工艺包括以下步骤:

13.步骤一:将吸音板放置在承重框架上;

14.步骤二:两个直角臂分别带动两个夹紧侧板将吸音板的左右两侧夹紧;

15.步骤三:使用升降框架带动钻孔机下降,来对吸音板进行钻孔;

16.步骤四:最后使用清理气缸带动清理刮板将吸音板上钻孔时产生的残渣清理下来。

17.使用上述的一种吸音板制备系统的制备工艺制备出的吸音板,所述的吸音板包括木质板材、聚酯纤维板和岩棉板,木质板材固定连接在聚酯纤维板上,聚酯纤维板固定连接在岩棉板上。

18.本发明一种吸音板制备系统的有益效果为:

19.一种吸音板制备系统可以通过升降电机带动升降丝杆转动,在升降框架下降的同时会带动清理气缸下降,当清理刮板接触到吸音板表面时,吸音板会顶着清理刮板在竖直滑道中向上滑动,便可以使用清理气缸带动竖直滑道和清理刮板向前移动,使清理刮板将钻孔之后产生的残渣从吸音板表面刮下来,避免钻孔产生的残渣混入到吸音板中对吸音板的表面造成凹凸不平的情况,同时也避免残渣伤害到使用人员的双手;还可以利用水平电机带动水平丝杠转动,使水平丝杠带动移动架子在左右方向上移动,来使钻孔机可以根据吸音板的长度进行移动,来对吸音板进行均匀的钻孔加工,实现了自动钻孔,代替人工,并且能够使相邻的两个孔之间的间距保持相同,使吸音板上均布的多个孔保持美观、整齐,增强吸音板的市场竞争力。

附图说明

20.下面结合附图和具体实施方法对本发明做进一步详细的说明。

21.图1为本发明一种吸音板制备系统的结构示意图;

22.图2为摆动打孔机构的结构示意图;

23.图3为压紧清渣机构的结构示意图;

24.图4为夹紧固定机构的结构示意图;

25.图5为吸音板的结构示意图;

26.图6为吸音板另一个方向的结构示意图。

27.图中:摆动打孔机构1;前后框架1

‑

1;凸起滑块1

‑

2;轨迹气缸1

‑

3;水平丝杠1

‑

4;水

的后端螺纹连接在升降丝杆2

‑

2上,升降框架2

‑

4的后侧滑动接触在安装立柱2

‑

1上,升降丝杆2

‑

2转动连接在安装立柱2

‑

1上,升降电机2

‑

3固定连接在安装立柱2

‑

1的顶端,升降丝杆2

‑

2固定连接在升降电机2

‑

3的输出轴上,清理气缸2

‑

5固定连接在升降框架2

‑

4后侧的底端,轨迹气缸1

‑

3固定连接在升降框架2

‑

4后侧的上端。

40.升降电机2

‑

3带动升降丝杆2

‑

2转动,能够使升降丝杆2

‑

2带动升降框架2

‑

4升降,在升降框架2

‑

4下降的同时会带动清理气缸2

‑

5下降,当清理刮板2

‑

7接触到吸音板表面时,吸音板会顶着清理刮板2

‑

7在竖直滑道2

‑

6中向上滑动,当升降框架2

‑

4下降停止后,便可以使用清理气缸2

‑

5带动竖直滑道2

‑

6和清理刮板2

‑

7向前移动,使清理刮板2

‑

7将钻孔之后产生的残渣从吸音板表面刮下来,避免钻孔产生的残渣混入到吸音板中对吸音板的表面造成凹凸不平的情况,同时也避免残渣伤害到使用人员的双手。

41.具体实施方式六:

42.下面结合图说明本实施方式,本实施方式对实施方式五作进一步说明,所述的压紧清渣机构2包括压盘2

‑

8,四个压盘2

‑

8分别滑动连接在升降框架2

‑

4的四个角处,四个压盘2

‑

8上均设置有弹簧,每个弹簧的上下两端分别固定连接在升降框架2

‑

4和压盘2

‑

8上。

43.升降框架2

‑

4下降时,会带动四个压盘2

‑

8向下将吸音板的四个角压住,使吸音板在钻孔时不会发生偏移和震动,同时也避免钻孔机1

‑

10带动吸音板发生旋转偏移,并且能够避免钻孔机1

‑

10上升时将吸音板勾起。

44.具体实施方式七:

45.下面结合图说明本实施方式,本实施方式对实施方式六作进一步说明,所述的升降框架2

‑

4顶端的左右两侧均设置有凹槽,两个凸起滑块1

‑

2的分别滑动连接在两个凹槽中。

46.轨迹气缸1

‑

3带动前后框架1

‑

1前后移动,前后框架1

‑

1带动两个凸起滑块1

‑

2分别在两个凹槽中前后滑动,使前后框架1

‑

1移动时更加稳定,减少震动,同时能够带动钻孔机1

‑

10在吸音板的前后宽度方向上进行均匀的钻孔加工。

47.具体实施方式八:

48.下面结合图说明本实施方式,本实施方式对实施方式七作进一步说明,所述的夹紧固定机构3包括承重框架3

‑

1、夹紧侧板3

‑

2、直角臂3

‑

3、横梁3

‑

4、夹紧丝杆3

‑

5、转轴3

‑

6、随动锥齿轮3

‑

7、主动锥齿轮3

‑

8和夹紧电机3

‑

9,主动锥齿轮3

‑

8固定连接在夹紧电机3

‑

9的输出轴上,夹紧电机3

‑

9固定连接在横梁3

‑

4的后侧,随动锥齿轮3

‑

7固定连接在转轴3

‑

6上,随动锥齿轮3

‑

7与主动锥齿轮3

‑

8啮合传动,转轴3

‑

6转动连接在横梁3

‑

4上,横梁3

‑

4固定连接在承重框架3

‑

1的后侧,两个夹紧丝杆3

‑

5分别固定连接在转轴3

‑

6的左右两端,两个直角臂3

‑

3的后端分别螺纹连接在两个夹紧丝杆3

‑

5上,两个直角臂3

‑

3的前端分别滑动连接在承重框架3

‑

1的左右两侧,两个夹紧侧板3

‑

2分别固定连接在两个直角臂3

‑

3的内侧,两个夹紧丝杆3

‑

5分别转动连接在横梁3

‑

4的左右两侧,安装立柱2

‑

1固定连接在承重框架3

‑

1的后侧。

49.将吸音板放置在承重框架3

‑

1,随后使用夹紧电机3

‑

9带动主动锥齿轮3

‑

8转动,主动锥齿轮3

‑

8会带动随动锥齿轮3

‑

7和转轴3

‑

6转动,从而使两个夹紧丝杆3

‑

5转动,两个夹紧丝杆3

‑

5分别带动两个直角臂3

‑

3向中间靠近,两个直角臂3

‑

3分别带动两个夹紧侧板3

‑

2向中间靠近并将吸音板的左右两侧进行夹紧,避免吸音板发生偏移而导致钻孔的位置出现

偏差。

50.使用上述的一种吸音板制备系统制备吸音板的工艺,该工艺包括以下步骤:

51.步骤一:将吸音板放置在承重框架3

‑

1上;

52.步骤二:两个直角臂3

‑

3分别带动两个夹紧侧板3

‑

2将吸音板的左右两侧夹紧;

53.步骤三:使用升降框架2

‑

4带动钻孔机1

‑

10下降,来对吸音板进行钻孔;

54.步骤四:最后使用清理气缸2

‑

5带动清理刮板2

‑

7将吸音板上钻孔时产生的残渣清理下来。

55.使用上述的一种吸音板制备系统的制备工艺制备出的吸音板,所述的吸音板包括木质板材4、聚酯纤维板5和岩棉板6,木质板材4固定连接在聚酯纤维板5上,聚酯纤维板5固定连接在岩棉板6上;木质板材4上均布有多个孔,岩棉板6后侧均布有多个波浪形凹槽,多个波浪形凹槽能够通过建筑胶料与建筑墙体粗糙的表面进行充分的交错和穿插,可以使岩棉板6后侧与建筑墙体进行充分的粘合连接,能够将吸音板快速的固定在建筑墙体上。

56.本发明一种吸音板制备系统的工作原理:将木质板材4放置在承重框架3

‑

1,随后使用夹紧电机3

‑

9带动主动锥齿轮3

‑

8转动,主动锥齿轮3

‑

8会带动随动锥齿轮3

‑

7和转轴3

‑

6转动,从而使两个夹紧丝杆3

‑

5转动,两个夹紧丝杆3

‑

5分别带动两个直角臂3

‑

3向中间靠近,两个直角臂3

‑

3分别带动两个夹紧侧板3

‑

2向中间靠近并将吸音板的左右两侧进行夹紧,避免木质板材4发生偏移而导致钻孔的位置出现偏差,随后使用升降电机2

‑

3带动升降丝杆2

‑

2转动,能够使升降丝杆2

‑

2带动升降框架2

‑

4升降,在升降框架2

‑

4下降的同时会带动清理气缸2

‑

5下降,当清理刮板2

‑

7接触到木质板材4表面时,木质板材4会顶着清理刮板2

‑

7在竖直滑道2

‑

6中向上滑动,同时升降框架2

‑

4下降时,会带动四个压盘2

‑

8向下将木质板材4的四个角压住,使木质板材4在钻孔时不会发生偏移和震动,同时也避免钻孔机1

‑

10带动木质板材4发生旋转偏移,并且能够避免钻孔机1

‑

10上升时将木质板材4勾起,然后使用升缩杆1

‑

9带动钻孔机1

‑

10进行升降,来使钻孔机1

‑

10对木质板材4进行钻孔,同时利用水平电机1

‑

5带动水平丝杠1

‑

4转动,使水平丝杠1

‑

4带动移动架子1

‑

8在左右方向上移动,来使钻孔机1

‑

10可以根据木质板材4的长度进行移动,轨迹气缸1

‑

3带动前后框架1

‑

1前后移动,前后框架1

‑

1带动两个凸起滑块1

‑

2分别在两个凹槽中前后滑动,使前后框架1

‑

1移动时更加稳定,减少震动,同时能够带动钻孔机1

‑

10在木质板材4的前后宽度方向上进行均匀的钻孔加工,来对木质板材4进行均匀的钻孔加工,实现自动钻孔,钻孔完毕之后,便可以使用清理气缸2

‑

5带动竖直滑道2

‑

6和清理刮板2

‑

7向前移动,使清理刮板2

‑

7将钻孔之后产生的残渣从木质板材4表面刮下来,避免钻孔产生的残渣混入到木质板材4和聚酯纤维板5之间对吸音板的表面造成凹凸不平的情况,同时也避免残渣伤害到使用人员的双手,同时钻孔产生的残渣会通过孔掉落到承重框架3

‑

1的下方,将钻孔完毕之后的木质板材4取下,再将岩棉板6放置在承重框架3

‑

1上,重复上述操作,使钻孔机1

‑

10对岩棉板6加工出波浪形的凹槽,最后再将木质板材4、聚酯纤维板5和岩棉板6按照顺序粘贴在一起即可。

57.当然,上述说明并非对本发明的限制,本发明也不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1