一种机械手臂控制系统的制作方法

1.本发明涉及工业机械手臂技术领域,尤其涉及一种机械手臂控制系统。

背景技术:

2.目前,生产线上的机械手臂的控制系统,是使用触摸屏的方式,输入移动坐标的方式移动,触摸屏都是以文字方式显示,所以对于没有专业技术的人,无法进行机械手臂的移动工序操作。

3.此外,在使用的过程中,需要操作人员记住触摸屏上每个机械手臂上的对应轴,因无法直观观看移动坐标位置,故而操作人员只能通过想象和经验来判断该坐标位移后的情况,在此情况下,当输入错得对应轴的移动坐标,会出现偶然的撞击人或碰撞设备的危险情况。

4.为解决上述问题,提出了一种机械手臂控制系统。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种机械手臂控制系统。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种机械手臂控制系统,包括:

8.控制器及控制信号传递模块,对移动信号数值进行设置与修改,并将移动量信号进行传递;

9.plc信号控制传输模块,对机械手臂控制器发出的移动量信号进行捕捉,同时将经由plc换算后的移动量数值信号进行传输;

10.机械手臂运行模块,用于接收plc发出的移动量数值信号并传递至机械手臂的内置轴点,从而带动机械手臂运行,同时将轴点运行信号反馈至plc;

11.客户端模型检测模块,用于接收plc转换的移动量数值信号,并在电脑客户端对机械手臂的运行情况进行实时显示及风险检测,并根据不同情况进行数据保存。

12.优选地,所述控制器及控制信号传递模块通过3d打印技术建立机械手臂控制器,所述机械手臂控制器与机械手臂之间等比例进行模型结构设置,所述机械手臂控制器轴点部位设置有编码器。

13.优选地,所述plc信号控制传输模块对机械手臂控制器移动量脉冲进行捕捉,经由plc换算为移动量数值并传递至电脑客户端,其中换算公式为:

14.m:p=n:y;

15.m为控制器移动量,n为机械手臂移动量n,p为控制器脉冲,y为机械手臂脉冲,由于机械手臂运动路径与机械手臂控制器运动路径相同,可知m=n;

16.按照m:p的比例,可以获得移动量m,已知m=n,所以获得m:y的数值;

17.控制器根据m:y的数值,将y脉冲发送给机械手臂,根据机械手臂控制器的移动操

作,机械手臂进行位移。

18.优选地,所述机械手臂运行模块包括机械手臂单元、直接连接单元和路由连接单元,所述机械手臂单元设置有不同的运行轴点;

19.所述直接连接单元经由线路开关将plc信号控制模块与机械手臂运行模块进行直接连接;

20.所述路由连接单元经由路由器线路将plc信号控制模块与机械手臂运行模块进行连接。

21.优选地,所述客户端模型检测模块包括机械手臂建模单元与移动量信息检测单元,所述机械手臂建模单元通过建模软设计出与机械手臂控制器等比结构的机械手臂拟态模型,所述机械手臂拟态模型轴承数目设置与机械手臂控制器的编码器数目相同;

22.所述移动量信息检测单元对plc信号控制传输模块发出的移动量信号进行接收,并在电脑客户端进行拟态演示进行风险预测。

23.优选地,所述机械手臂控制器中的编码器与机械手臂运行轴点的数目相同,所述机械手臂控制器中的编码器与机械手臂运行轴点的设置位置相同。

24.优选地,所述移动量信息检测单元在机械手臂发生风险运行情况下开始进行警报提醒,所述警报提醒显示于电脑客户端。

25.优选地,所述机械手臂控制器中的编码器安装有减速机进行稳定。

26.相比现有技术,本发明的有益效果为:

27.1、本发明通过机械手臂控制器、电脑客户端与plc控制系统的设置,利用控制器发出的移动量信号,从而实现对机械手臂预期移动量的精准计算,同时通过电脑客户端等比建立的三维模型对预期移动量进行演示,从而达到轴点移动角度设置前的风险预测,先行判断移动的风险,保障了生产人员的人身安全以及生产设备的安全使用。

28.2、本发明通过电脑客户端能直观的观察机械手臂的移动情况,同时能够对该运行路径进行精准保存,达到在检测风险工序步骤后的机械手臂记忆性信息存储功能,避免了工作开始时需要重新设点的情况,从而提高了设备调试容错率和生产效率。

29.3、本发明通过3d打印出的机械手臂控制器与机械手臂的等比例结构设置,以及通过控制器的编码器与机械手臂多个轴点的对应设置,实现了在机械手臂进行工作时,通过立体模拟物进行对机械手臂的实时控制功能,在出现意外情况时能够及时进行停止,在操作的过程中更为方便与直观。

30.综上所述,本发明通过机械手臂控制器、电脑客户端与plc控制系统的设置,对手臂移动风险情况进行了先行判断,保障了生产人员的人身安全以及生产设备的安全使用,同时的,能直观观察机械手臂的移动情况,同时能够对该运行路径进行精准保存,避免了工作开始时需要重新设点的情况,提高了设备调试容错率和生产效率,此外,通过立体模拟物进行对机械手臂的实时控制功能,在出现意外情况时能够及时进行停止,在操作的过程中更为方便与安全。

附图说明

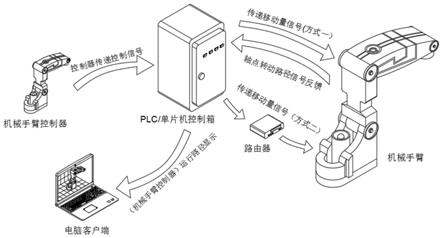

31.图1为本发明提出的一种机械手臂控制系统的整体流程图;

32.图2为本发明提出的一种机械手臂控制系统的系统框图;

33.图3为本发明提出的一种机械手臂控制系统的控制器及控制机信号传递模块信息图;

34.图4为本发明提出的一种机械手臂控制系统的plc信号控制传输模块信息图;

35.图5为本发明提出的一种机械手臂控制系统的机械手臂运行模块信息图;

36.图6为本发明提出的一种机械手臂控制系统的客户端模型检测模块;

37.图7为本发明提出的一种机械手臂控制系统的实施例1流程图;

38.图8为本发明提出的一种机械手臂控制系统的实施例2流程图;

39.图9为本发明提出的一种机械手臂控制系统的实施例3流程图;

40.图10为本发明提出的一种机械手臂控制系统的实施例4流程图;

41.图11为本发明提出的一种机械手臂控制系统的实施例5流程图。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

43.一种机械手臂控制系统,包括:

44.控制器及控制信号传递模块,对移动信号数值进行设置与修改,并将移动量信号进行传递;

45.plc信号控制传输模块,对机械手臂控制器发出的移动量信号进行捕捉,同时将经由plc换算后的移动量数值信号进行传输;

46.机械手臂运行模块,用于接收plc发出的移动量数值信号并传递至机械手臂的内置轴点,从而带动机械手臂运行,同时将轴点运行信号反馈至plc;

47.客户端模型检测模块,用于接收plc转换的移动量数值信号,并在电脑客户端对机械手臂的运行情况进行实时显示及风险检测,并根据不同情况进行数据保存。

48.本系统进一步表述为:控制器及控制信号传递模块通过3d打印技术建立机械手臂控制器,机械手臂控制器与机械手臂之间等比例进行模型结构设置,机械手臂控制器轴点部位设置有编码器。

49.本系统进一步表述为:plc信号控制传输模块对机械手臂控制器移动量脉冲进行捕捉,经由plc换算为移动量数值并传递至电脑客户端,其中换算公式为:

50.m:p=n:y;

51.m为控制器移动量,n为机械手臂移动量n,p为控制器脉冲,y为机械手臂脉冲,由于机械手臂运动路径与机械手臂控制器运动路径相同,可知m=n;

52.按照m:p的比例,可以获得移动量m,已知m=n,所以获得m:y的数值;

53.控制器根据m:y的数值,将y脉冲发送给机械手臂,根据机械手臂控制器的移动操作,机械手臂进行位移。

54.本系统进一步表述为:机械手臂运行模块包括机械手臂单元、直接连接单元和路由连接单元,机械手臂单元设置有不同的运行轴点;

55.直接连接单元经由线路开关将plc信号控制模块与机械手臂运行模块进行直接连接;

56.路由连接单元经由路由器线路将plc信号控制模块与机械手臂运行模块进行连

接。

57.本系统进一步表述为:客户端模型检测模块包括机械手臂建模单元与移动量信息检测单元,机械手臂建模单元通过建模软设计出与机械手臂控制器等比结构的机械手臂拟态模型,机械手臂拟态模型轴承数目设置与机械手臂控制器的编码器数目相同;

58.移动量信息检测单元对plc信号控制传输模块发出的移动量信号进行接收,并在电脑客户端进行拟态演示进行风险预测。

59.本系统进一步表述为:机械手臂控制器中的编码器与机械手臂运行轴点的数目相同,机械手臂控制器中的编码器与机械手臂运行轴点的设置位置相同。

60.本系统进一步表述为:移动量信息检测单元在机械手臂发生风险运行情况下开始进行警报提醒,警报提醒显示于电脑客户端。

61.本系统进一步表述为:机械手臂控制器中的编码器安装有减速机进行稳定。

62.工作原理如下:

63.如图6所示,电脑客户端采用3dmax进行模型设计,同时将机械手臂控制器的各个移动轴点与电脑模型内对应移动节点进行数据匹配,使得在操作机械手臂控制器时同时能够在电脑中进行模型演示,其中plc控制箱可更换为单片机控制箱,编码器端安装的减速机可替换为24v刹车线圈;

64.如图4所示,由于脉冲比和旋转比是1:1度,电脑客户端控制器单一轴,移动1度,便需要1脉冲,plc控制器便可以捕捉到1脉冲,如果控制器偏移10度,那么就可以捕捉到10脉冲,plc捕捉到脉冲后,再根据脉冲数,转换为移动量,此时的移动量为机械手臂移动的度数,已知控制器移动量为m,机械手臂移动量n,控制器脉冲p,机械手臂脉冲y;

65.脉冲数根据电机脉冲的比例,减速机比例的比例不同,从而在进行同等移动量的所需脉冲也会产生不同,根据公式m:p=n:y,同时的,由于机械手臂和控制器移动量相同,所以m=n,所以在plc捕捉到控制器的脉冲数p之后,便可以知道控制器移动了多少,再按照m:p的比例,可以获得移动量m,因为m=n所以获得m:y;

66.控制器根据m:y,将y脉冲发送给机械手臂,就可以根据控制器的移动量,机械手臂也会精确移动指定,具体实施情况如下文所示:

67.实施例1

68.如图7所示,工作开始前,断开plc控制箱与机械手臂的连接开关,使得移动量y脉冲传输发生中断,工作开始时,通过机械手臂控制器控制移动量信号随着p脉冲进行传递,经由plc控制箱进行脉冲捕捉,捕捉的p脉冲在plc控制箱中进行数据计算,通过上文提及的公式m:p=n:y计算出预期移动量m,此时plc控制箱将预期移动量m传递至电脑客户端,此时电脑客户端内部模型开始进行实时运作,在电脑页面中,当拟态机械手臂超出危险范围时,电脑客户端开始发出警报,此时重新调试机械手臂直至电脑客户端不发生警报;

69.实施例2

70.本实施例与实施例1不同点在于,在现场进行轴点设置时,电脑客户端设置轴点转动路径时无危险警报发生;

71.如图8所示,当进行现场轴点设置时,此时风险监测步骤中电脑客户端无警报情况发生,接通plc控制箱与机械手臂的直接连接开关,此时移动量信号开始进行导通,plc将移动量通过y脉冲进行传递,机械手臂开始进行角度转动,此时机械手臂移动量n进行反馈至

plc控制箱,此时对电脑客户端接受的轴点移动量m进行保存,此为机械手臂在该工序中进行运行的最佳轴点转动路径;

72.实施例3

73.本实施例与实施例1和实施例2不同点在于,在远端进行轴点设置时,电脑客户端设置轴点转动路径时无危险警报发生;

74.如图9所示,当进行远端轴点设置时,此时风险监测步骤中电脑客户端无警报情况发生,接通plc控制箱与机械手臂的路由连接开关,通过路由器进行信号发散,此时移动量信号开始进行导通,plc将移动量通过y脉冲进行传递,机械手臂开始进行角度转动,此时机械手臂移动量n进行反馈至plc控制箱,此时对电脑客户端接受的轴点移动量m进行保存,此为机械手臂在该工序中进行运行的最佳轴点转动路径;

75.实施例4

76.本实施例与实施例1、实施例2和实施例3不同的点在于,电脑客户端轴点数据进行保存后,取走电脑,之后进行现场操作;

77.如图10所示,当进行现场操作时,接通plc控制箱与机械手臂的直接连接开关,此时移动量信号开始进行导通,通过操作机械手臂控制器,将控制信号中的p脉冲传递至plc控制箱中,通过脉冲转换,plc控制箱将转换后的y脉冲传递至机械手臂端,机械手臂的各个轴点开始进行角度转动,此时机械手臂轴点转动路径的移动量n进行反馈至plc控制箱。

78.实施例5

79.本实施例与上述所有实施例不同的点在于,电脑客户端轴点数据进行保存后,取走电脑,之后进行远程操作;

80.如图11所示,当进行远程操作时,接通plc控制箱与机械手臂的路由连接开关,通过路由器进行信号发散,此时移动量信号开始进行导通,通过操作机械手臂控制器,将控制信号中的p脉冲传递至plc控制箱中,通过脉冲转换,plc控制箱将转换后的y脉冲传递至机械手臂端,机械手臂的各个轴点开始进行角度转动,此时机械手臂轴点转动路径的移动量n进行反馈至plc控制箱。

81.总结上文可知:

82.本发明通过机械手臂控制器、电脑客户端与plc控制系统的设置,利用控制器发出的移动量信号,从而实现对机械手臂预期移动量的精准计算,同时通过电脑客户端等比建立的三维模型对预期移动量进行演示,从而达到轴点移动角度设置前的风险预测,先行判断移动的风险,保障了生产人员的人身安全以及生产设备的安全使用到;

83.进一步的,本发明不仅能直观的观察机械手臂的移动情况,同时能够对该运行路径进行精准保存,达到在检测风险工序步骤后的机械手臂记忆性信息存储功能,避免了工作开始时需要重新设点的情况,从而提高了设备调试容错率和生产效率;

84.与此之外,本发明通过3d打印出的机械手臂控制器与机械手臂的等比例结构设置,以及通过控制器的编码器与机械手臂多个轴点的对应设置,实现了在机械手臂进行工作时,通过立体模拟物进行对机械手臂的实时控制功能,在出现意外情况时能够及时进行停止,在操作的过程中更为方便与直观。

85.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1