一种车门排泥限位器的制作方法

1.本发明涉及用于车辆的车门限位器设备,该车门限位器设备能够将车门保持在预定开启角度,更具体的说是涉及一种车门排泥限位器。

背景技术:

2.用于车辆的车门限位器设备包括连杆和引导组件。连杆具有被车辆本体可枢转地支撑的一端和通过孔口进入门的另一端,该孔口被设置在门面板上。引导组件被安装在门的内侧。引导组件具有靴,当门正被开启或者关闭时,这些靴在连杆的表面上滑动。在靴和连杆的接触表面上产生的阻力将门保持在预定开启角度,靴和连杆在这些接触表面上彼此接触。

3.申请日为2016.12.20,授权公告号为cn107489324b,提供了一种名称为用于车辆的门限位器设备,包括:连杆,连杆被车辆本体可枢转地支撑,并且连杆通过被设置在门上的孔口进入门,在连杆上具有止动部和支撑部;引导组件,当门正被开启或者关闭时,引导组件在止动部上滑动;停止机构,停止机构被固定到连杆;和弹性盖,弹性盖与支撑部接合,并且当门被关闭时,弹性盖从门的外侧关闭孔口。

4.但是由于限位器的使用条件会经常暴露在外界环境中,雨水天气会导致限位器内部产生淤泥堆积,对限位器的使用效果造成影响。

5.因此,如何提供一种能够在有效实现车门保持在预定开启角度的情况下,且同时具有良好的排泥排水功能的车门限位器,是本领域技术人员亟需解决的问题。

技术实现要素:

6.有鉴于此,本发明提供了一种车门排泥限位器,旨在解决上述技术问题。

7.为了实现上述目的,本发明采用如下技术方案:

8.一种车门排泥限位器,包括固定座、限位臂和限位盒;所述固定座与车身固定连接;所述限位臂一端与所述固定座铰接,另一端形成有缓冲块;所述限位盒与车门连接,且滑动连接在所述限位臂上;

9.所述限位臂沿其长度方向间隔形成有多组限位凹槽;每组所述限位凹槽包括两个分别在所述限位臂上下对应的两个板面上对称开设的弧形槽;所述限位凹槽内开设有贯通的排泥孔;

10.所述限位盒上开设有穿过所述限位臂的避让孔;所述限位盒内部位于所述限位臂的两侧空间内均通过弹簧连接有排泥滑块,所述排泥滑块通过所述弹簧顶紧在所述限位臂上,所述排泥滑块与所述限位臂的接触面为半球形结构。

11.通过上述技术方案,本发明对现有的限位臂和限位盒的结构进行改进,通过排泥孔和排泥滑块配合,滑块采用半球头排泥设计,将泥水、砂砾、油污分开排泄,限位臂通过增设排泥孔,使泥水、砂砾、油污,通过排泥孔排出,提升限位器使用寿命10%以上。

12.优选的,在上述一种车门排泥限位器中,所述限位臂包括钢芯板和包塑板;所述钢

芯板远离所述固定座的一端垂直插设有限位销;所述包塑板的数量为两个,两个所述包塑板对称固定在所述钢芯板的两侧板面上,且包裹所述钢芯板和所述限位销;所述排泥孔包括开设在所述钢芯板上的排泥内孔和开设在所述包塑板上的排泥外孔。限位臂采用两次注塑将缓冲块和限位臂固定在一起,提高了产品的可靠性和使用稳定性。

13.优选的,在上述一种车门排泥限位器中,所述钢芯板表面形成有压麻点和多个凸台。提高注塑连接的结构稳定性。

14.优选的,在上述一种车门排泥限位器中,所述限位臂的端头通过铰接铆钉与所述固定座连接;所述钢芯板上与所述铰接铆钉连接的通孔内壁形成有储油槽。提高转动的顺滑度。

15.优选的,在上述一种车门排泥限位器中,所述缓冲块朝向所述固定座的侧面嵌入有凸出的缓冲胶垫。能够起到良好的缓冲效果。

16.优选的,在上述一种车门排泥限位器中,所述排泥滑块朝向所述弹簧的一侧开设有环形安装槽,所述环形安装槽用于与所述弹簧插接;位于所述限位臂上方的所述排泥滑块围绕所述环形安装槽开设有多个泥水通过孔;两个所述排泥滑块的侧边分别垂直延伸有限位导向筋,两个所述限位导向筋布置方向相反,且分别夹持在所述限位臂的两侧边沿。能够提高排泥滑块运动的稳定性以及泥水排出效果。

17.优选的,在上述一种车门排泥限位器中,所述限位盒上开设有排水口和减重口。让水通过排水口排出,使其限位盒内不会产生积水,并且减轻重量。

18.经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种车门排泥限位器,具有以下有益效果:

19.1、本发明对现有的限位臂和限位盒的结构进行改进,通过排泥孔和排泥滑块配合,滑块采用半球头排泥设计,将泥水、砂砾、油污分开排泄,限位臂通过增设排泥孔,使泥水、砂砾、油污,通过排泥孔排出,提升限位器使用寿命10%以上。

20.2、本发明的限位臂采用两次注塑将缓冲块和限位臂固定在一起,提高了产品的可靠性和使用稳定性。

21.3、本发明的限位盒上开设有排水口和减重口,让水通过排水口排出,使其限位盒内不会产生积水,并且减轻重量。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

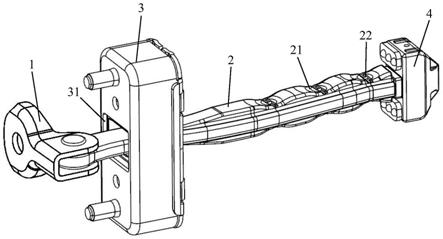

23.图1附图为本发明提供的车门排泥限位器的结构示意图;

24.图2附图为本发明提供的车门排泥限位器的结构分解图;

25.图3附图为本发明提供的车门排泥限位器的剖视图;

26.图4附图为本发明提供的限位臂的结构示意图;

27.图5附图为本发明提供的图4中局部a的放大图;

28.图6附图为本发明提供的钢芯板的结构示意图;

29.图7附图为本发明提供的限位盒横向的剖面图;

30.图8附图为本发明提供的两个排泥滑块布置的结构示意图;

31.图9附图为本发明提供的弹簧的结构示意图;

32.图10附图为本发明提供的实施例1的第一盒体的结构示意图;

33.图11附图为本发明提供的实施例1的第一盖体的结构示意图;

34.图12附图为本发明提供的实施例2的车门排泥限位器的结构示意图;

35.图13附图为本发明提供的实施例2的车门排泥限位器的剖视图;

36.图14附图为本发明提供的实施例2的限位盒的结构示意图;

37.图15附图为本发明提供的实施例2的两根导向杆布置的结构示意图;

38.图16附图为本发明提供的实施例2的两个排泥滑块布置的结构示意图;

39.图17附图为本发明提供的实施例3的车门排泥限位器的结构示意图;

40.图18附图为本发明提供的实施例3的车门排泥限位器的剖视图;

41.图19附图为本发明提供的实施例3的第二盒体的结构示意图;

42.图20附图为本发明提供的实施例3的第二盖体的结构示意图。

43.其中:

[0044]1‑

固定座;

[0045]

11

‑

铰接铆钉;

[0046]2‑

限位臂;

[0047]

21

‑

限位凹槽;211弧形槽;22

‑

排泥孔;221

‑

排泥内孔;222

‑

排泥外孔;23

‑

钢芯板;231

‑

压麻点;232

‑

凸台;233

‑

储油槽;24

‑

包塑板;25

‑

限位销;

[0048]3‑

限位盒;

[0049]

31

‑

避让孔;32

‑

弹簧;33

‑

排泥滑块;331

‑

半球形结构;332

‑

环形安装槽;333

‑

泥水通过孔;334

‑

限位导向筋;335

‑

导向孔;34

‑

第一盒体;341

‑

第一方形孔;342

‑

第一压铆螺钉;343

‑

压铆折弯筋;344

‑

第一减重孔;35

‑

第一盖板;351

‑

第二方形孔;352

‑

铆接方形孔;353

‑

第一排水缺口;354

‑

第二减重孔;36

‑

u型板;361

‑

第三方形孔;362

‑

第二压铆螺钉;363

‑

导向杆;37

‑

第二盒体;371

‑

第四方形孔;372

‑

铆接面;373

‑

第二排水缺口;38

‑

第二盖板;381

‑

第五方形孔;382

‑

铆接扣;383

‑

第三压铆螺钉;384

‑

漏水孔;

[0050]4‑

缓冲块;

[0051]

41

‑

缓冲胶垫。

具体实施方式

[0052]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0053]

参见附图1至附图9,本发明实施例公开了一种车门排泥限位器,包括固定座1、限位臂2和限位盒3;固定座1与车身固定连接;限位臂2一端与固定座1铰接,另一端形成有缓冲块4;限位盒3与车门连接,且滑动连接在限位臂2上;

[0054]

限位臂2沿其长度方向间隔形成有多组限位凹槽21;每组限位凹槽21包括两个分

别在限位臂2上下对应的两个板面上对称开设的弧形槽211;限位凹槽21内开设有贯通的排泥孔22;

[0055]

限位盒3上开设有穿过限位臂2的避让孔31;限位盒3内部位于限位臂2的两侧空间内均通过弹簧32连接有排泥滑块33,排泥滑块33通过弹簧32顶紧在限位臂2上,排泥滑块33与限位臂2的接触面为半球形结构331。

[0056]

为了进一步优化上述技术方案,限位臂2包括钢芯板23和包塑板24;钢芯板23远离固定座1的一端垂直插设有限位销25;包塑板24的数量为两个,两个包塑板24对称固定在钢芯板23的两侧板面上,且包裹钢芯板23和限位销25;排泥孔22包括开设在钢芯板23上的排泥内孔221和开设在包塑板24上的排泥外孔222。

[0057]

为了进一步优化上述技术方案,钢芯板23表面形成有压麻点231和多个凸台232。

[0058]

为了进一步优化上述技术方案,限位臂2的端头通过铰接铆钉11与固定座1连接;钢芯板23上与铰接铆钉11连接的通孔内壁形成有储油槽233。

[0059]

为了进一步优化上述技术方案,缓冲块4朝向固定座1的侧面嵌入有凸出的缓冲胶垫41。

[0060]

为了进一步优化上述技术方案,排泥滑块33朝向弹簧23的一侧开设有环形安装槽332,环形安装槽332用于与弹簧23插接;位于限位臂2上方的排泥滑块33围绕环形安装槽332开设有多个泥水通过孔333;两个排泥滑块33的侧边分别垂直延伸有限位导向筋334,两个限位导向筋334布置方向相反,且分别夹持在限位臂2的两侧边沿。

[0061]

实施例1:

[0062]

参见附图10至附图11,限位盒3包括第一盒体34和第一盖板35;第一盒体34底面开设有第一方形孔341;第一方形孔341穿过限位臂2;第一盒体34底面外侧压铆固定有第一压铆螺钉342,第一盒体34边沿具有压铆折弯筋343;第一盒体34上开设有多个第一减重孔344;第一盖板35上开设有第二方形孔351,第二方形孔351穿过限位臂2;第一盖板35边沿形成有铆接方形孔352,铆接方形孔352与压铆折弯筋343配合固定,使得第一盖板35和第一盒体34实现铆接固定,且第一盖板35朝向缓冲块4,第一盒体34朝向固定座1;第一盖板35边沿开设有第一排水缺口353;第一盖板35上开设有多个第二减重孔354。

[0063]

实施例2:

[0064]

参见附图12至附图16,限位盒3包括u型板36;u型板36的中间板中部开设有第三方形孔361,第三方形孔361穿过限位臂2;u型板36的中间板压铆固定有第二压铆螺钉362;u型板36的两块侧板之间固定有两根导向杆363,两根导向杆363位于弹簧32的两侧,且穿过排泥滑块33,并与排泥滑块33滑动连接。排泥滑块33的两侧开设有与导向杆363滑动连接的导向孔335。

[0065]

实施例3:

[0066]

参见附图17至附图20,限位盒3包括第二盒体37和第二盖板38;第二盒体37底面开设有第四方形孔371;第四方形孔371穿过限位臂2;第二盒体37边沿形成有铆接面372;第二盒体37边沿开设有多个第二排水缺口373;第二盖板38开设有第五方形孔381,第五方形孔381穿过限位臂2;第二盖板38边沿形成有铆接扣382,铆接扣382与铆接面372配合固定,使得第二盖板38和第二盒体37实现铆接固定,且第二盖板38朝向固定座1,第二盒体37朝向缓冲块4;第二盖板38外侧面压铆固定有第三压铆螺钉383;第二盖板38边沿形成有漏水孔

384。

[0067]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0068]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1