具有力感反馈限速功能的无接触吸盘搬运装置及控制方法

1.本发明涉及轻薄物件的无接触移动操作领域,具体涉及一种具有力感反馈限速功能的无接触吸盘搬运装置及控制方法。

背景技术:

2.传统的橡胶式真空吸盘由于与物件接触,容易对物件接触表面产生刮痕和裂纹。目前流行的无接触输运方式多采用非接触式真空吸盘,包括伯努利式吸盘和旋回流吸盘。如中国专利cn108068136a公开了一种简易型伯努利吸盘,运用伯努利原理流速高的地方压力低,物体在负压的作用下由真空吸盘抓取,供给气流由装置和物件之间间隙流出,装置与物件无接触。如中国专利cn101264844a公开了旋流式非接触吸盘,利用旋回气流产生的吸力实现对物件抓取。通过这种方式,吸盘对物体有一个竖直向上的提升力,实现竖直方向上的移动。另外,需要使用定位销与物体接触,避免物体在水平方向移动时脱落。虽然设备自动化输送劳动生产率高,但是现在的设备智能化程度不高,只能完成重复性的工作,不能像人类一样思考,不能根据不同的状况做出相应的反应。因此,在输运过程中,当被输送物体类别较多且所要放置的位置不一时,还是需要采用人工操作输运的方式,但由于在人工操作搬运装置输送物体的过程中,人类相比于机器人,在准确性和耐力方面有所欠缺,导致人类在操作搬运装置时,移动速度不稳定,如果速度变化过快,产生的加速度过大,那么物体就有可能脱离搬运装置。

技术实现要素:

3.发明目的:本发明的目的是提供一种具有力感反馈限速功能的无接触吸盘搬运装置及控制方法,解决人工操作时,移动速度不稳定,物体可能脱离搬运装置的问题。

4.技术方案:本发明所述的具有力感反馈限速功能的无接触吸盘搬运装置,包括旋转平台、连杆组件和控制器,所述旋转平台包括底座绕线轮,所述底座绕线轮上平行设置有第一侧板和第二侧板,所述第一侧板内转动安装有第一轴,所述第二侧板内转动安装有第二轴,所述连杆组件包括依次铰接的第一连杆、第二连杆、第三连杆和第四连杆,所述第一连杆一端与第一轴固定连接,所述第四连杆一端与第二轴固定连接,所述第三连杆转动连接吸浮装置,所述吸浮装置包括吸盘架,所述吸盘架上侧固定有手控器,所述吸盘架下侧设置有吸盘,所述吸盘上设置有力传感器,所述控制器与各个电机上的编码器和各个吸盘上的力传感器通信,当人握住手控器搬运时,手控器的运动带动搬运装置各关节旋转,各关节的旋转通过各绕线轮和各电机绕线轮带动电机旋转,控制器采集电机上编码器的转角信息和力传感器的力信息并控制电机动作,电机动作通过各电机绕线轮和各绕线轮传递到搬运装置各关节,使得无接触吸盘搬运装置各关节产生阻力矩进行限速。

5.其中,所述旋转平台设置在底座上,所述底座安装有底座电机,底座电机输出轴连接底座电机绕线轮,所述旋转平台上的底座绕线轮通过钢丝绳与底座电机绕线轮缠绕,形成封闭的传动回路,所述底座电机上安装有底座编码器,所述底座编码器与控制器通信。

6.所述第一侧板和第二侧板之间设置有肘关节电机和肩关节电机,所述肘关节电机和肩关节电机上均设置有编码器,并通过编码器与控制器通信记录转角,所述肘关节电机输出轴连接肘关节电机绕线轮,所述肘关节电机绕线轮通过钢丝绳与肘关节绕线轮缠绕,形成封闭的传动回路,所述肘关节绕线轮与第一轴连接;所述肩关节电机输出轴连接肩关节电机绕线轮,所述肩关节电机绕线轮通过钢丝绳与肩关节绕线轮缠绕,形成封闭的传动回路,所述肩关节绕线轮与第二轴连接。

7.所述第一连杆通过肘关节接头与第一轴固定连接,所述肘关节接头与第二轴铰接并绕第二轴转动,所述第四连杆通过肩关节接头与第二轴固定连接,所述肩关节接头与第一轴铰接并绕第一轴转动。

8.所述第一连杆、第二连杆、第三连杆和第四连杆呈平行四边形连接,所述第三连杆通过接头铰接手控器,所述吸盘架包括吸盘架上板和吸盘架侧板,所述吸盘架侧板设置在吸盘架上板底面两侧,吸盘通过固定块对称固定于吸盘架侧板,各个吸盘上均匀间隔设置有三个力传感器,各力传感器上设置有硅胶触点。

9.本发明所述的具有力感反馈限速功能的无接触吸盘搬运装置的控制方法,包括以下步骤:

10.(1)将各电机上的编码器采集的脉冲转化为搬运装置各关节转角,并通过正运动学模型,计算得到搬运装置末端的位置坐标;

11.(2)根据时间段内搬运装置末端的位置坐标的变化计算得到搬运装置末端移动加速度;

12.(3)根据各个力传感器采集的吸盘和被搬运物体之间的作用力计算得到作用力平均值,判断作用力平均值是否在预设范围内,确定搬运装置末端所需反向加速度的计算公式,根据反向加速度的计算公式得到搬运装置末端所需反向加速度;

13.(4)根据搬运装置末端反向加速度计算所需阻力矩带来的位移,根据阻力矩带来的位移计算得到只存在阻力矩情况下的搬运装置末端的最终位置坐标,根据搬运装置末端的最终位置坐标,通过逆运动学模型得到搬运装置各关节转角,并根据各关节的转角得到各电机所需转角变量;

14.(5)根据各电机所需转角变量,通过动力学模型计算得到所需驱动力矩,根据所需驱动力矩和电流的线性关系计算得到所需电流的值,根据所需电流的值驱动各电机旋转,各电机绕线轮通过钢丝绳带动各绕线轮旋转,使搬运装置各关节产生阻力矩,抑制速度的过快变化。

15.其中,所述步骤(1)中具体为:利用d

‑

h法建立搬运装置各个连杆坐标系,将相邻连杆坐标系之间进行4x4的齐次矩阵变换,得出相邻坐标系间的矩阵关系如下:

[0016][0017]

式中i=1,2,3,α

i

‑1为x

i

‑1轴从z

i

‑1旋转至z

i

的转角;a

i

‑1为x

i

‑1轴从z

i

‑1移动到z

i

的距离;d

i

为z

i

轴从x

i

‑1移动到x

i

的距离;θ

i

为z

i

轴从x

i

‑1旋转至x

i

的转角;

[0018]

将搬运装置各位姿变换矩阵相乘,得到无接触吸盘搬运装置末端相对于基坐标系

的位姿变换矩阵如下:

[0019][0020]

由此可根据搬运装置三个关节的角度,得到无接触吸盘搬运装置的末端位置坐标。

[0021]

所述步骤(2)具体为:在时间范围δt1内,取无接触吸盘搬运装置末端的终点坐标(x2,y2,z2)和起点坐标(x1,y1,z1),作差求导,求得δt1时间内的加速度a=(a

x

,a

y

,a

z

),其中,

[0022]

所述步骤(3)中作用力平均值f是否在预设的(0,δf]范围内,当f>δf时,该反向加速度为a

k

,当0<f≤δf时,则说明被搬运物体即将脱离搬运装置,此时的反向加速度为a

k

+k(f

‑

f

max

),其中a

k

为步骤(2)中求得的加速度a的反向加速度;所述步骤(4)中在δt1之后的一段时间为δt2,对反向加速度a

k

=(δa

x

,δa

y

,δa

z

)进行积分,可得到所需阻力矩带来的位移如下:

[0023]

(δx,δy,δz)=∫∫(δa

x

,δa

y

,δa

z

)dt

[0024]

则得到在δt2结束时刻,无接触吸盘搬运装置末端在只存在阻力矩情况下的最终位置坐标如下:

[0025]

(x

e

,y

e

,z

e

)=(x2+δx,y2+δy,z2+δz);

[0026]

无接触吸盘搬运装置的逆运动学是根据正运动学中的通过依次左乘(a

i

)

‑1,其中i=1,2,3。可求解出无接触吸盘搬运装置的三个关节的转角则电机的转角变量为:

[0027][0028]

其中,[γ1,γ2,γ3]为各关节在δt2起始时刻的角度,为各关节在δt2终止时刻的角度,c1、c2、c3分别为底座绕线轮与底座电机绕线轮之间的比例系数、肩关节绕线轮与肩关节电机绕线轮之间的比例系数、肘关节绕线轮与肘关节电机绕线轮之间的比例系数。

[0029]

所述步骤(5)中所需驱动力矩的计算公式如下:

[0030][0031]

其中,设各关节的驱动力矩变量为:t=[t1,t2,t3],搬运装置连杆动能为:

[0032][0033]

式中:u

ij

、u

ik

为变换矩阵关于关节转动角度的导数的两个表示,j

i

为惯量矩阵,[β1,β2,β3]为各个电机的转角变量;

[0034]

搬运装置的连杆势能可以表示为:

[0035][0036]

式中:m

i

为各杆质量;g

t

为1x4的矩阵,它是连杆重力加速度在x、y、z方向上的投影组成的;0t

i

为坐标系i相对于基坐标系的坐标变换;为连杆质心在坐标系i中的位置;

[0037]

采用拉格朗日法进行动力学分析得到:

[0038]

l=k

‑

p

[0039]

其中,k为搬运装置连杆动能;p为搬运装置连杆势能。

[0040]

有益效果:本发明通过安装在吸盘底部的力传感器检测搬运装置与被搬运物体之间的作用力,能够对被搬运物体的运动状态进行实时检测;在无接触吸盘搬运装置搬运物体的过程中,通过电机产生阻力矩,有效抑制了速度的过快变化,实现了对物体的平稳输送,避免了物体脱离无接触吸盘搬运装置。

附图说明

[0041]

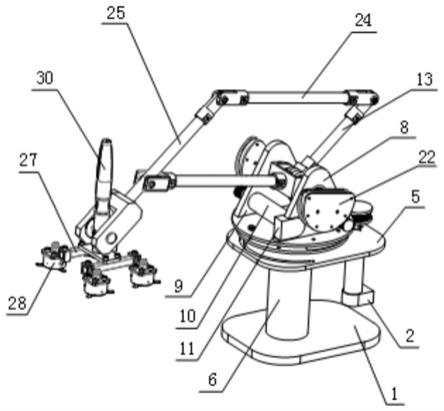

图1是本发明整体装配结构示意图;

[0042]

图2是本发明另一角度的整体装配结构示意图;

[0043]

图3是底座的结构示意图;

[0044]

图4是旋转平台和连杆组件的装配示意图;

[0045]

图5是第一连杆的装配示意图;

[0046]

图6是第四连杆的装配示意图;

[0047]

图7是吸浮装置装配的示意图;

[0048]

图8是吸浮装置装配的仰视结构示意图;

[0049]

图9是绕线轮和电机绕线轮的绕线示意图;

[0050]

图10是本发明正向运动学示意图;

[0051]

图11是本发明逆向运动学示意图;

[0052]

图12是本发明的控制流程图;

[0053]

图13是人工操作无接触吸盘搬运装置工作情形示意图。

具体实施方式

[0054]

下面结合附图对本发明进行进一步说明。

[0055]

如图1

‑

9所示,本发明公开的具有力感反馈限速功能的无接触吸盘搬运装置,包括力感装置和吸浮装置两部分,力感装置包括底座、旋转平台和连杆组件,旋转平台底部铰接于底座,连杆组件的第四连杆与肩关节绕线轮铰接于旋转平台,连杆组件的第一连杆与肘关节绕线轮铰接于旋转平台,连杆组件的第三连杆和吸浮装置上的手控器通过接头连接在一起;手控器与装有四个吸盘的吸盘架固连在一起,用于带动吸浮装置运动,各吸盘上均匀间隔设有三个力传感器,用于检测搬运装置与被搬运物体间的作用力。底座包括底座下板1、底座支撑件6、底座上板5、底座编码器2、底座电机3、底座电机绕线轮4,底座电机3固定于底座上板5,底座电机绕线轮4设置于底座电机3的输出轴上,底座编码器2设置于底座电机

上3。旋转平台,包括底座绕线轮7、第一侧板9、第二侧板8、肘关节电机绕线轮17、肘关节电机10、肘关节编码器11、肩关节电机绕线轮23、肩关节电机18和肩关节编码器19。其中,第一侧板9和第二侧板8设置于底座绕线轮7上;肘关节电机10和肩关节电机18设置于第一侧板9和第二侧板8之间;肘关节编码器11和肩关节编码器19分别设置于肘关节电机10和肩关节电机18上。肘关节电机绕线轮17设置于肘关节电机10输出轴;肩关节电机绕线轮23设置于肩关节电机18输出轴,底座绕线轮7两端固定钢丝绳,钢丝绳通过底座绕线轮7的弧面缠绕在底座电机绕线轮4上,使底座绕线轮7和底座电机4绕线轮形成封闭的传动回路。连杆组件包括四个呈平行四边形设置的连杆,第一连杆13上设置肘关节接头14,肘关节接头14通过法兰连接于第一轴15,肘关节绕线轮16设置于第一轴15上,第一轴15通过轴承铰接于第一侧板9,肘关节接头14通过轴承铰接于第二轴12,使得肘关节接头14能够绕第二轴12转动。肘关节绕线轮16两端固定钢丝绳,钢丝绳通过肘关节绕线轮16的弧面缠绕在肘关节电机绕线轮17,形成封闭传动回路;第四连杆20上设置肩关节接头21,肩关节接头21通过法兰连接于第二轴12,肩关节绕线轮22设置于第二轴12上。第二轴12通过轴承铰接于第二侧板8,肩关节接头21通过轴承铰接于第一轴15,使得肩关节接头21能够绕第一轴15转动。肩关节绕线轮22两端固定钢丝绳,钢丝绳通过肩关节绕线轮22的弧面缠绕在肩关节电机绕线轮23,形成封闭传动回路。第三连杆25与吸浮装置相连接,带动吸浮装置的运动。第二连杆24铰接于第一连杆13,第三连杆25一端铰接于第二连杆24,另一端与第四连杆20相铰接。当操作无接触吸盘搬运装置时,第三连杆25的转动可以通过第二连杆24带动第一连杆13转动;类似地,第三连杆25的转动也可以带动第四连杆20转动;当操作速度产生变化,控制器控制各个电机转动使无接触吸盘搬运装置产生阻力时,第一连杆13的转动通过第二连杆24带动第三连杆25转动,第四连杆20的转动也可以带动第三连杆25转动。吸浮装置主要包括手控器30、接头29、吸盘28、吸盘架侧板27、吸盘架上板31、固定块26、硅胶触点33和力传感器32。其中,手控器30与吸盘架上板31通过螺钉34连接。吸盘架上板31两侧分别安装吸盘架侧板27。四个吸盘28通过固定块26对称固定于吸盘架侧板27上,各吸盘上设置有三个力传感器32,各力传感器上设置有硅胶触点33。吸浮装置上的手控器30与力感装置上的连杆组件通过接头29相连接。

[0056]

搬运装置的底座绕线轮和底座电机绕线轮、肩关节绕线轮和肩关节电机绕线轮以及肘关节绕线轮和肘关节电机绕线轮之间都是通过钢丝绳传动。绕线轮两端固定钢丝绳,钢丝绳通过绕线轮弧面与电机绕线轮交叉缠绕,形成封闭的传动回路。旋转时,绕线轮和电机绕线轮旋转方向相反,采用这种交叉缠绕的方式包络角较小,张力较大,能够很好地保持传动性。

[0057]

如图10

‑

12所示,本发明的无接触吸盘搬运装置工作时,抑制速度变化过快的方法如下:

[0058]

(1)在被吸浮物体从一点搬运到另一点的过程中,各关节的转动带动各绕线轮转动,进而带动各电机轴的转动,将电机上的编码器采集到的脉冲传输到控制器,并将其转化为无接触吸盘搬运装置各关节的旋转角度。

[0059]

(2)进行运动学建模,获取无接触吸盘搬运装置的末端位姿,并分析各关节的位姿坐标系变换关系,建立无接触吸盘搬运装置各关节角度与末端位姿的对应关系,将步骤(1)获得的各关节旋转角度输入到建立的模型中,计算得到搬运装置末端的位置坐标,具体如

下:利用d

‑

h法建立无接触吸盘搬运装置各个连杆坐标系,相邻连杆的位置关系可由θ,α,a,d这四个参数表示,各参数定义如下:α

i

‑1为x

i

‑1轴从z

i

‑1旋转至z

i

的转角;a

i

‑1为x

i

‑1轴从z

i

‑1移动到z

i

的距离;d

i

为z

i

轴从x

i

‑1移动到x

i

的距离;θ

i

为z

i

轴从x

i

‑1旋转至x

i

的转角。将相邻坐标系之间进行4x4的齐次矩阵变换,可建立无接触吸盘搬运装置的运动方程,得出相邻坐标系间的矩阵关系:

[0060][0061]

式中i=1,2,3;

[0062]

将无接触吸盘搬运装置各位姿变换矩阵相乘,便可得到无接触吸盘搬运装置末端相对于基坐标系的位姿变换矩阵:

[0063][0064]

由此可以根据搬运装置三个关节的角度,求解出无接触吸盘搬运装置的末端位置(x,y,z)。

[0065]

(3)在极短的时间δt1时间范围内,取无接触吸盘搬运装置末端的终点坐标(x2,y2,z2)和起点坐标(x1,y1,z1),作差求导,可求得δt1时间内的加速度a=(a

x

,a

y

,a

z

),其中:

[0066]

(4)无接触吸盘搬运装置的各吸盘上装有力传感器,在无接触吸盘搬运装置吸浮物体时,力传感器采集的无接触吸盘搬运装置与被搬运物体之间的作用力传输到控制器中。

[0067]

(5)无接触吸盘搬运装置吸盘上各触点与被搬运物体之间的作用力为f

i

(i=1,2,3

…

12),则可以求出作用力的平均值f为:

[0068][0069]

当搬运装置处于静止状态时,吸盘上各触点与被搬运物体之间的作用力平均值最大,此时f=f

max

;

[0070]

判断作用力的平均值f是否接近于0,即平均值f是否在(0,δf]范围内,δf取值为0.05*fmax,当作用力的平均值f较大,即f>δf时,该反向加速度为a

k

,可以用δa

x

、δa

y

、δa

z

表示反向加速度在x、y、z三个方向上的分量;当作用力的平均值f接近于0,即0<f≤δf时,则说明被搬运物体即将脱离搬运装置,此时的反向加速度为a

k

+k(f

‑

f

max

),可以用δa

x

、δa

y

、δa

z

表示反向加速度在x、y、z三个方向上的分量。a

k

为步骤(3)中求得的加速度a的反向加速度,a

k

的模小于a的模。

[0071]

(6)搬运装置末端的最终加速度是人手部握持手控器带来的加速度与阻力矩带来的反向加速度之和,所以可以根据反向加速度求解电机的驱动力矩,且末端在极短的时间δt2范围内的位移可以看成是手部控制带来的位移和阻力矩带来的位移之和,假设在δt1之后的一段时间为δt2,对反向加速度(δa

x

,δa

y

,δa

z

)进行积分,可得到阻力矩带来的位

移:

[0072]

(δx,δy,δz)=∫∫(δa

x

,δa

y

,δa

z

)dt

[0073]

则在δt2结束时刻,无接触吸盘搬运装置末端在只存在阻力矩情况下的最终坐标(x

e

,y

e

,z

e

)为:

[0074]

(x

e

,y

e

,z

e

)=(x2+δx,y2+δy,z2+δz)

[0075]

式中:(x2,y2,z2)为搬运装置末端在δt2开始时刻的坐标,即δt1终止时刻的坐标;

[0076]

无接触吸盘搬运装置的逆运动学是已知末端坐标(x

e

,y

e

,z

e

),求出各关节转角的过程。根据正运动学中的通过依次左乘(a

i

)

‑1,其中i=1,2,3。可求解出无接触吸盘搬运装置的三个关节的所需转角电机的所需转角变量为:

[0077][0078]

其中,[γ1,γ2,γ3]为各关节在δt2起始时刻的角度(δt1终止时刻的角度);为各关节在δt2终止时刻的角度。c1、c2、c3分别为底座绕线轮与底座电机绕线轮之间的比例系数、肩关节绕线轮与肩关节电机绕线轮之间的比例系数、肘关节绕线轮与肘关节电机绕线轮之间的比例系数。

[0079]

(7)采用拉格朗日法进行动力学分析。设各关节的驱动力矩变量为:t=[t1,t2,t3],搬运装置连杆动能为:

[0080][0081]

式中:u

ij

、u

ik

—变换矩阵关于关节转动角度的导数;

[0082]

j

i

—伪惯量矩阵;[β1,β2,β3]为各个电机的转角变量;

[0083]

搬运装置的连杆势能可以表示为:

[0084][0085]

式中:m

i

‑

各杆质量;

[0086]

g

t

‑

1x4的矩阵,它是连杆重力加速度在x、y、z方向上的投影组成的;

[0087]0t

i

‑

坐标系i相对于基坐标系的坐标变换;

‑

连杆质心在坐标系i中的位置;

[0088]

综上所述,可得出拉格朗日方程为:

[0089]

l=k

‑

p

[0090]

其中,k为搬运装置连杆动能;p为搬运装置连杆势能;

[0091]

无接触吸盘搬运装置的各个关节的驱动力矩方程为:

[0092][0093]

式中i=1,2,3,则根据驱动力矩方程可以计算得到所需驱动力矩。

[0094]

(8)电流i

i

(i=1,2,3)与电机的驱动力矩t

i

(i=1,2,3)呈线性关系,控制器根据所求的驱动力矩大小得到所需电流的值。

[0095]

(9)将电流发送到各电机,驱动各电机旋转,各电机绕线轮通过钢丝绳带动各绕线轮旋转,使得操作者在操作无接触吸盘搬运装置时,各关节产生阻力矩,抑制速度的过快变化。

[0096]

如图13所示,使用本发明时,搬运装置上的吸盘将物体3吸浮起来,人手1握住搬运装置的手控器2,便可操作搬运装置运动,从而搬运物体3。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1