一种用于槽钢的划线装置的制作方法

1.本发明涉槽钢划线技术领域,具体为一种用于槽钢的划线装置。

背景技术:

2.现有技术中一般采用人工测量槽钢的端面,并于预设点处划线取点,在确定点位后再通过划线针敲击留下光点,以完成划线操作,该种操作方式费时费力,其在对于对称的槽钢实施划线时容易存在测量偏差等问题,使得两个对称的槽钢光点位置不一致,严重影响产品质量和生产效率,因此,需要研发一种适用范围广,且划线精度高的通用划线装置。

技术实现要素:

3.本发明的目的在于提供一种用于槽钢的划线装置,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种用于槽钢的划线装置,所述槽钢具有位于一侧的侧边部,以及位于其顶部并与该侧边部形成有预设夹角的顶边部,包括:

5.模板,于所述模板上形成有至少一组孔型,一组所述的孔型中包括有第一孔型组和第二孔型组,所述第一孔型组中包括有至少一个的长孔,且该长孔内拆卸式连接有局部地延伸至模板外侧的第一定位销;所述第二孔型组中包括有一个圆孔和一个长孔,且该圆孔内拆卸式连接有局部地延伸至模板外侧的第二定位销,该长孔内拆卸式连接有局部地延伸至模板外侧的第三定位销,所述第一定位销、第二定位销和第三定位销轴向延伸至模板的同侧向;

6.所述模板上还开设有多个沿其厚度方向贯穿的定位孔;

7.所述第一定位销沿其所在长孔的长径方向可调节地移动并于其侧壁处抵靠在顶边部后用于确定沿其侧壁切线方向延伸的第一基准线,所述第三定位销沿其所在长孔的长径方向可调节地移动,所述第二定位销和第三定位销的侧壁同时抵靠于侧边部并用于确定沿两者侧壁切线方向延伸的第二基准线;

8.其中,根据所述第一基准线和第二基准线确定多个所述定位孔所在的区域范围。

9.所述定位孔均布于模板中心区域。

10.所述模板上设置有两组孔型,两组所述孔型以模板中心区域的中心点为中心对称点对称分布。

11.所述第一孔型组中的长孔和所述第二孔型组中的长孔呈直角分布。

12.所述第二孔型组中圆孔的中心点位于第二孔型组中长孔的长径的垂直平分线上。

13.所述孔型均为贯穿模板厚度的通孔。

14.多个所述的定位孔于模板的中心区域形成有预设的区域范围。

15.由上述技术方案可知,本发明提供了一种用于槽钢的划线装置,不仅适用于不同样式以及种类的槽钢结构,同时可实现对于对称结构的槽钢进行划线,有效的提高了划线效率以及操作精度。

附图说明

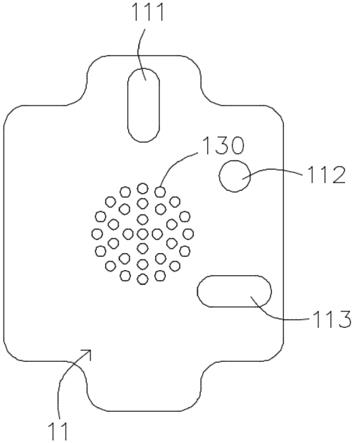

16.图1为本发明实施例一的模板结构示意图;

17.图2为本发明实施例一模板连接定位销的结构示意图;

18.图3为本发明实施例二模板连接定位销的第一状态图;

19.图4为本发明实施例二的模板结构示意图;

20.图5为本发明实施例二中模板连接定位销的第二状态图;

21.图6为本发明实施例二中模板连接定位销的第三状态图;

22.图7为本发明实施例二中模板连接定位销的第四状态图;

23.图8为本发明实施例二中模板连接定位销的第五状态图;

24.图9为本发明中定位销连接长孔的侧剖结构示意图;

25.图10为本发明中定位销连接圆孔的侧剖结构示意图;

26.图11为本发明应用于第一槽钢的使用状态图;

27.图12为本发明应用于第二槽钢的使用状态图;

28.图13为本发明应用于对称的第三槽钢和第四槽钢的使用状态图;

29.图14为本发明长孔标引刻度线示意图;

30.图15为本发明长孔标引刻度线于模板正反面的镜像对称示意图。

31.图中:1划线装置、11模板、111长孔一、112圆孔一、1121圆孔型一、1122圆孔台阶部一、1123圆孔台阶部二、1124圆孔型二、113长孔二、1131孔壁边缘线、1132长孔台阶部一、1133长孔台阶部二、1134长孔型一、1135长孔型二、121长孔三、122圆孔二、123长孔四、130定位孔、201第一定位销、202第二定位销、2021销头一、2022螺纹杆一、2023螺母一、2024第一侧壁、203第三定位销、2031第一刻度线、2032销头二、2033第二侧壁、2034螺纹杆二、2035螺母二、3划线针、4第一槽钢、41第一侧边、42第二侧边、5第二槽钢、51第三侧边、52第四侧边、6第三槽钢、61第五侧边、62第六侧边、7第四槽钢、71第七侧边、72第八侧边、81第二刻度线、82第三刻度线、91第四刻度线、92第五刻度线、k1第一基准线、k2第二基准线。

具体实施方式

32.下面结合附图对本发明做进一步说明:

33.本案提供了一种用于槽钢的划线装置,需要指出的是,该种划线装置可以适用于多种槽钢的构件结构,一般来说,可以实现对直角边的槽钢划线、斜角边(锐角或钝角)的槽钢划线以及对两个对称槽钢实现相对位置统一的划线,下面,将结合具体实施例作出进一步的阐述:

34.实施例一:

35.请参见图1

‑

2,该划线装置1包括有模板11以及安装在模板11上的各个定位销,于本实施例中,模板11上具有一组的孔型,包括有第一孔型组和第二孔型组,其中,第一孔型组包括有一个以图示中视角位置显示的竖直向的长孔一111,在位于长孔一111内拆卸式连接有局部地延伸至模板11外侧的第一定位销201;第二孔型组中包括有圆孔一112和长孔二113,其中,长孔二113是以图示中视角位置显示的水平向布置,且圆孔一112内拆卸式连接有局部地延伸至模板11外侧的第二定位销202,长孔二113内拆卸式连接有局部地延伸至模板11外侧的第三定位销203,第一定位销201、第二定位销202和第三定位销203轴向延伸至

模板1的同侧向;

36.这里,本领域技术人员可以理解的是,该种模板11用于贴合在例如槽钢等工作物的表面,并通过调节第一定位销201和第三定位销203的所在位置,实现第一基准线k1和第二基准线k2的位置变动,需要指出的是,上述的调整是基于适配槽钢等工作物的适配性调整,从而使得第一基准线k1和第二基准线k2与之相适应;

37.举例来说,请参见图11,当采用的槽钢为图示中的第一槽钢4时,该第一槽钢4具有相互垂直的第一侧边部41和第一顶边部42,将该划线装置1放置于第一侧边部41和第一顶边部42处时,首先,将第一定位销201和第三定位销203松开,使之能分别于第一侧边部41和第一顶边部42自由活动,而后施加作用力于该模板11的斜角方向,使得第一定位销201的侧壁贴紧于第一顶边部42的同时,第二定位销202和第三定位销203的侧壁均同时贴紧于第一侧边部41,最后,将第一定位销201、第二定位销202和第三定位销203均锁死,此时的第一侧边部41便形成了由第二定位销202和第三定位销203所构成的第二基准线k2,第一顶边部42形成了由第一定位销201构成的第一基准线k1,且第一基准线k1和第二基准线k2相互垂直。

38.模板11上还开设有多个沿其厚度方向贯穿的定位孔130;

39.这里,本领域技术人员需要理解的是,该区域范围内所包含的多个定位孔130需要配合上述的模板11定位后的位置进行使用,一般来说,当模板11定位于槽钢表面后,需要人为的划定于定位孔130所在区域范围内的任意预设位置处的定位孔130,为了提高其使用的适配性,第一基准线k1和第二基准线k2所确定的多个所述定位孔130所在的区域范围便提供了有效的选择性,以使得操作者可以在该区域范围内选取任意一处合适的定位孔130并进行标记,标记的方法是通过划线针3穿设于该定位孔130后实施轴向的敲击,并于槽钢的表面留下印记。

40.实施例二:

41.请参见图3

‑

4,该划线装置1包括有模板11以及安装在模板11上的各个定位销,于本实施例中,模板11上具有两组的孔型,每一组的孔型分别包括有第一孔型组和第二孔型组,两组孔型以模板11中心区域的中心点为中心对称点对称分布,可以理解的是,本实施例与实施例一的区别在于,增设了一组孔型,且该孔型相较于另一组孔型为中心点对称分布;

42.进一步的来说,沿着模板11板面的周向依次包括有长孔一111、圆孔一112、长孔二113、长孔三121、圆孔二122和长孔四123,其中,长孔一111、圆孔一112和长孔二113属于第一孔型组,长孔三121、圆孔二122和长孔四123属于第二孔型组,该种孔型的结构设置目的在于,只要存在相邻两个的孔型组便可实现对槽钢的侧边部和顶边部的位置确定,在使用过程中通过拆卸式安装三个定位销即可完成操作;即,在使用过程中可以选取任意两个相邻孔型组便可实施对槽钢侧边部和顶边部的位置确定,有效的提高了使用便捷度。

43.举例来说,长孔一111、圆孔一112和长孔二113可以作为一个孔型组实施对槽钢的划线定位;圆孔一112、长孔二113和长孔三121可以作为一个孔型组实施对槽钢的划线定位,长孔三121、圆孔二122和长孔四123可以作为一个孔型组实施对槽钢的划线定位;圆孔二122、长孔四123和长孔一111可以作为一个孔型组实施对槽钢的划线定位;于定位划线过程中,均是等同于实施例一中的划线方法,分别在三个孔型内安装对应的定位销并调整定位销的位置后再锁定即可,这里,本实施例不对其作出进一步阐述。

44.为了进一步的理解该划线装置的使用状态,下面将结合具体的使用状态图作出说

明:

45.请参见图3,图3为本发明实施例二中模板11连接定位销的第一状态图,该状态下,第一基准线k1和第二基准线k2处于相互垂直状态,该种状态下适用于槽钢的顶边部与侧边部为相互垂直的结构形式;

46.请参见图5,图5为本发明实施例二中模板11连接定位销的第二状态图,该状态下,第一基准线k1和第二基准线k2呈锐角的夹角分布状态,该种状态下适用于槽钢的顶边部与侧边部为锐角的结构形式;

47.请参见图6,图6为本发明实施例二中模板11连接定位销的第三状态图,该状态下,第一基准线k1和第二基准线k2呈钝角的夹角分布状态,该种状态下适用于槽钢的顶边部与侧边部为钝角的结构形式;

48.请参见图7,图7为本发明实施例二中模板11连接定位销的第四状态图,该状态下,第一基准线k1和第二基准线k2呈锐角的夹角分布状态,该种状态下适用于槽钢的顶边部与侧边部为锐角的结构形式;需要说明的是,该第四状态图与第二状态图的不同在于,由于第一孔型组中只含有一个长孔一111,因此无法通过两点确认一条直线,正因如此,便可使第一基准线k1进一步的偏移,以适用于角度更小的槽钢结构,为此,只要将第一定位销201移动至最下方,而第三定位销203移动至最左方即可;

49.请参见图8,图8为本发明实施例二中模板11连接定位销的第五状态图,该状态下,第一基准线k1和第二基准线k2呈钝角的夹角分布状态,该种状态下适用于槽钢的顶边部与侧边部为钝角的结构形式;需要说明的是,该第五状态图与第三状态图的不同在于,由于第一孔型组中只含有一个长孔一111,因此无法通过两点确认一条直线,正因如此,便可使第一基准线k1进一步的偏移,以适用于角度更小的槽钢结构,为此,只要将第一定位销201移动至最上方,而第三定位销203移动至最右方即可;

50.同时需要指出的是,上述虽然于文字部分和图示部分阐述的是关于实施例二中的各个状态图,但同样适用于实施例一中的只有一组孔型的结构,同样可以理解为,也适用于具有多组孔型的结构。

51.请参见图9

‑

10,于图9中示出了定位销于长孔内的侧剖结构示意图,下面将以第三定位销203活动连接在长孔二113内为例进行说明,可以理解的是,其它于长孔和位于长孔内的定位销均采用该种结构;

52.所述长孔二113为腰形阶梯孔,其位于模板11的正面形成有长孔台阶部一1132,位于模板11的反面形成有长孔台阶部二1133,其中,长孔台阶部一1132和长孔台阶部二1133孔型相同,且内径均大于内侧的孔型;与之适配的是第三定位销203,所述第三定位销203包括有销头二2032、同轴形成于销头二2032下部的螺纹杆二2034以及螺纹连接在螺纹杆二2034上的螺母二2035;受长孔台阶部一1132的孔型限制,销头二2032的直径适配长孔型一1134的内径,并限位于长孔台阶部一1132,同时,螺纹杆二2034的端部延伸至长孔型二1135,螺母二2035的直径适配长孔型二1135的内径,并限位于长孔台阶部二1133;需要指出的是,在调节时,将螺母二2035松动,使得第三定位销203可以沿着长孔二113的长径方向移动,当移动至合适位置后通过旋动销头二2032便可实现第三定位销203相对长孔二113的位置限定;另外,销头二2032局部地沿着轴向向外延伸,并延伸有用于抵靠在槽钢边部的第二侧壁2033。

53.于图10中示出了定位销于圆孔内的侧剖结构示意图,下面将以第二定位销202活动连接在圆孔一112内为例进行说明,可以理解的是,其它圆孔和位于圆孔内的定位销均采用该种结构;

54.所述圆孔112具有位于模板11正面形成的圆孔台阶部一1122,以及位于模板11反面形成的圆孔台阶部二1123,其中圆孔台阶部一1122和圆孔台阶部二1123孔型相同,且内径均大于内侧的孔型;与之适配的是第二定位销202,所述第二定位销202包括有销头一2021、同轴形成于销头一2021下部的螺纹杆一2022以及螺纹连接在螺纹杆一2022上的螺母一2023;受圆孔台阶部一1122的孔型限制,销头一2021的直径适配圆孔型一1121的内径,并限位于圆孔台阶部一1122,同时,螺纹杆一2022的端部延伸至圆孔型二1124,螺母一2023的直径适配圆孔型二1124的内径,并限位于圆孔台阶部二1123;需要指出的是,该第二定位销202与圆孔一112的相对位置固定,同时,销头一2021局部地沿着轴向向外延伸,并延伸有用于抵靠在槽钢边部的第一侧壁2034。

55.为了进一步的说明该种划线装置1如何与不同形状的槽钢适配,下面请参见图11

‑

13:

56.图11中,采用的第一槽钢4为直角边,即第一侧边部41与第一顶边部42相互垂直,于实作中,于长孔一111、圆孔一112和长孔二113内均分别安装有定位销,同时,位于长孔一111内的第一定位销201和长孔二113内的第三定位销203均为松动状态,适配时,将第一定位销201抵靠于第一顶边部42,将第二定位销202和第三定位销203抵靠于第一侧边部,顶紧后,旋紧各自销头,此时的模板11相对第一槽钢4的位置固定,最后,在多个定位孔130内选取任意一适合的孔型位置,并将划线针3插入,通过敲击使得划线针3沿着定位孔130的孔型轴向撞击第一槽钢4的表面,并形成光点,操作完成,取下划线装置。

57.图12中,采用的第二槽钢5为钝角边,即第二侧边部51与第二顶边部52呈钝角分布,于实作中,于长孔一111、圆孔一112和长孔二113内均分别安装有定位销,同时,位于长孔一111内的第一定位销201和长孔二113内的第三定位销203均为松动状态,适配时,将第一定位销201抵靠于第二顶边部52,将第二定位销202和第三定位销203抵靠于第二侧边部51,顶紧后,旋紧各自销头,此时的模板11相对第二槽钢5的位置固定,最后,在多个定位孔130内选取任意一适合的孔型位置,并将划线针3插入,通过敲击使得划线针3沿着定位孔130的孔型轴向撞击第二槽钢5的表面,并形成光点,操作完成,取下划线装置。

58.图13中,采用的第三槽钢6和第四槽钢7为镜像对称的槽钢结构,在通过划线针3敲击留下光点的操作过程中,需要保证分别位于第三槽钢6和第四槽钢7的上光点位置相互统一,即两个光点需要满足镜像对称;于实作中,于长孔一111、圆孔一112和长孔二113内均分别安装有定位销,同时,位于长孔一111内的第一定位销201和长孔二113内的第三定位销203均为松动状态,适配时,将第一定位销201抵靠于第三顶边部62,将第二定位销202和第三定位销203抵靠于第三侧边部61,顶紧后,旋紧各自销头,此时的模板11相对第三槽钢6的位置固定,最后,在多个定位孔130内选取任意一适合的孔型位置,并将划线针3插入,通过敲击使得划线针3沿着定位孔130的孔型轴向撞击第三槽钢6的表面,并形成光点,此时,还需要记录该定位孔130的具体孔型位置,需要指出的是,多个定位孔130呈均布排列,同时具有一定的位置关系,以便操作人员能方便的识别定位孔130的所在位置,例如,多个所述的定位孔130呈矩阵式排列,通过记录该定位孔130于横纵方位的序列号便可得知所选取的定

位孔130具体孔型位置;

59.而后,记录第一定位销201和第三定位销203相对其所在长孔的位置,并将其拆卸,拆卸后的第一定位销201和第三定位销203于模板11的反面端再装配于其所在长孔内并固定,需要指出的是,模板11正面的第一定位销201和第三定位销203所在位置和反面第一定位销201、第三定位销203均为镜像对称,最后将模板11的反面贴合于第四槽钢7,由于本身第三槽钢6和第四槽钢7为镜像对称的结构,且调整位置后的第一定位销201和第三定位销203也为镜像对称位置,因此,在适配贴合于第四槽钢7后,在原有记录的定位孔130所在位置处再次穿入划线针3并实施敲击,于第四槽钢7端面处留下的光点即与第三槽钢6端面留下的光点位置互为镜像对称。

60.为了进一步解释定位销在拆卸后如何于模板的反面锁定在正确的长孔位置处,以满足图13中的表述,下面请参见图14

‑

15;

61.在位于模板11各个长孔的孔壁边缘线外侧均刻有刻度线,同时,在对应的定位销端面处的外缘圈也刻有刻度线,以安装在长孔二113内的第三定位销203为例,在该长孔二113于模板11正面端的两个孔壁边缘线1131外侧均分别刻有沿其长径方向设置的第二刻度线81和第三刻度线82,同时,在第三定位销203的端面刻有第一刻度线2031;该长孔二113于模板11反面端的孔壁边缘线1131外侧均分别刻有沿其长径方向设置的第四刻度线91和第五刻度线92;于实作中,当需要将第三定位销203于模板11的正反面镜像对称安装时,只需要根据任意一个端面记录的刻度线位置,再于另一端面安装时,调节至对应的刻度线位置即可,该种方法能有效保证调节换面后的位置精准度,从而保证划线针3的位置正确。

62.进一步的,第一孔型组中的长孔和第二孔型组中的长孔呈直角分布,该种孔型的角度分布可以使得于内部安装的定位销具有调节基准线更大幅度的效果;

63.举例来说,当长孔一111呈竖直向排布时,随着第一定位销201的上下位移,第一基准线k1将具有最大范围的幅度调整,同理,当长孔二113呈水平向排布时,随着第三定位销203的左右位移,第二基准线k2将具有最大范围的幅度调整,从而,两者的结合使得该种划线装置1具有更好的应用适配性,可以适用于范围角度更大的槽钢(即顶边部和侧边部的夹角范围)使用。

64.进一步的,第二孔型组中圆孔的中心点位于第二孔型组中长孔的长径的垂直平分线上;

65.举例来说,由于在第二孔型组中,第二基准线k2是以第二定位销202测侧壁为支点,并沿着第三定位销203的移动方向而偏移,在当第二定位销202的中点位于长孔二113长径的垂直平分线上时,通过第三定位销203于最左侧移动至最右侧可知,其所确定的第二基准线k2具有较大角度的范围幅度调整,因此,其与第一基准线k1的组合便可具有较大角度的范围幅度,也因如此,使得该种划线装置1具有更好的应用适配性,可以适用于范围角度更大的槽钢(即顶边部和侧边部的夹角范围)使用。

66.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1