一种绳驱柔性摆动机构

1.本发明涉及机器人的技术领域,特别涉及一种绳驱柔性摆动机构。

背景技术:

2.现有的多关节机器人的脊柱多为刚性连接,在关节处通过电机驱动,其刚性机械臂重量重、驱动结构复杂、可达操作空间受限、不具有适应不同环境与工况的能力。刚性关节在摆动时存在刚性碰撞风险,刚性碰撞易导致机器人本身或目标物体损害,且刚性结构的摆动效果较差。

技术实现要素:

3.本发明的目的在于提供一种绳驱柔性摆动机构,以解决刚性结构摆动效果差的问题。

4.为了解决上述技术问题,本发明提供了一种绳驱柔性摆动机构,包括纵杆、横杆、驱动盒、弹簧和驱动机构;多根所述纵杆以首尾相接的方式活动连接为可摆动的结构;多根所述横杆分别活动连接于多根所述纵杆的各个首尾相接处,所述横杆与所述纵杆之间具有活动至相互垂直的状态;两个所述驱动盒分别与多根所述纵杆首尾相接后的首尾处活动连接;多个所述弹簧连接于相邻的所述横杆之间,且所述横杆与所述驱动盒之间也连接有所述弹簧;所述驱动机构包括电机、绕线盘和驱动绳;所述电机用于驱动所述绕线盘自转;多个直径不同的所述绕线盘层叠布置于所述驱动盒内,多个所述绕线盘内均设有绕线孔;多根所述驱动绳分别穿过多个所述绕线孔以缠绕于多个所述绕线盘上,一根所述驱动绳穿过多根所述横杆后与另一个所述驱动盒连接固定,其余的所述驱动绳分别与其余的所述横杆连接固定。

5.在其中一个实施例中,所述纵杆的一端设有两相对布置的第一耳板,所述纵杆相对的另一端设有两相对布置的第二耳板;在多根所述纵杆的首尾相接处均有两所述第一耳板插入两所述第二耳板内,且两所述第一耳板之间均活动安装有所述横杆;所述绳驱柔性摆动机构在多根所述纵杆的首尾相接处均设有中部销钉,所述中部销钉穿过所述第一耳板、所述第二耳板和所述横杆。

6.在其中一个实施例中,所述驱动盒的一侧设有第一端部销孔,所述驱动盒的相对的另一侧设有第二端部销孔;一个所述驱动盒的所述第一端部销孔与一端所述纵杆的两所述第一耳板同轴设置,且所述绳驱柔性摆动机构设有第一端部销钉穿过所述第一端部销孔和所述第一耳板;另一个所述驱动盒的所述第二端部销孔与另一端所述纵杆的两所述第二耳板同轴设置,且所述绳驱柔性摆动机构设有第二端部销钉穿过所述第二端部销孔和所述第二耳板。

7.在其中一个实施例中,所述弹簧包括第一弹簧和第二弹簧;多个所述横杆相邻的端部之间均连接有所述第一弹簧,且所述横杆与所述驱动盒之间也连接有所述第一弹簧;多个所述第二弹簧的一端分别与多个所述第一弹簧的一端连接,多个所述第二弹簧的另一

端分别与多个所述第二耳板连接,以使多个所述第二耳板的两侧均斜向连接有所述第二弹簧。

8.在其中一个实施例中,所述横杆两端的两表面均设有杆上定位柱,所述驱动盒四端角的两表面均设有盒上定位柱,相邻所述杆上定位柱之间均连接有所述第一弹簧,所述杆上定位柱与相邻的所述盒上定位柱之间也连接有所述第一弹簧;部分所述第二弹簧的一端分别与一个所述驱动盒的所述盒上定位柱连接,其余所述第二弹簧的这一端分别与多个所述杆上定位柱连接,多个所述第二弹簧的另一端均分别与多个所述第二耳板连接。

9.在其中一个实施例中,多个所述绕线盘以直径从小往大的方式层叠布置,直径最大所述绕线盘上的所述驱动绳与所述驱动盒连接,在其他所述绕线盘中,直径越小所述绕线盘上的所述驱动绳与距离越近的所述横杆连接固定。

10.在其中一个实施例中,所述驱动绳置于所述绕线孔两端口外的长度相同。

11.在其中一个实施例中,多根所述驱动绳的一端均以顺时针缠绕对应所述绕线盘的方式设置,多根所述驱动绳的另一端均以逆时针缠绕对应所述绕线盘的方式设置。

12.在其中一个实施例中,所述横杆的两侧均设有多个杆上穿线孔,所述横杆每侧所述杆上穿线孔的数量与所述绕线盘的数量相同;所述驱动盒表面的两侧均设有多个盒上穿线孔,所述驱动盒每侧所述盒上穿线孔的数量与所述绕线盘的数量相同;所述杆上穿线孔和所述盒上穿线孔均用于供所述驱动绳穿插。

13.本发明的有益效果如下:

14.由于多根所述纵杆以首尾相接的方式活动连接为可摆动的结构,所以多根纵杆之间的相对活动则可实现摆动姿态的模拟;而多根所述驱动绳分别穿过多个所述绕线孔以缠绕于多个所述绕线盘上,一根所述驱动绳穿过多根所述横杆后与另一个所述驱动盒连接固定,其余的所述驱动绳分别与其余的所述横杆连接固定,所以当电机驱动多个绕线盘进行转动时,则可通过绳驱取替刚性驱动,摆动效果更为自然真实,从而切实解决了刚性结构摆动效果差的问题。

附图说明

15.为了更清楚地说明本发明的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

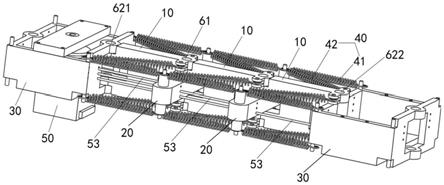

16.图1是本发明实施例提供的结构示意图;

17.图2是图1的纵杆结构示意图;

18.图3是图1的横杆结构示意图;

19.图4是图1的驱动盒结构示意图;

20.图5是图1的驱动机构结构示意图;

21.图6是图5的绕线盘结构示意图;

22.图7是图6的驱动绳结构示意图;

23.图8是图1的纵杆与横杆连接结构示意图;

24.图9是图1的纵杆与驱动盒连接结构示意图一;

25.图10是图1的纵杆与驱动盒连接结构示意图二;

26.图11是图1的俯视结构示意图。

27.附图标记如下:

28.10、纵杆;11、第一耳板;12、第二耳板;121、定位孔;

29.20、横杆;21、杆上定位柱;22、杆上穿线孔;

30.30、驱动盒;31、第一端部销孔;32、第二端部销孔;33、盒上定位柱;34、盒上穿线孔;

31.40、弹簧;41、第一弹簧;42、第二弹簧;

32.50、驱动机构;51、电机;52、绕线盘;521、绕线孔;53、驱动绳;

33.61、中部销钉;621、第一端部销钉;622、第二端部销钉。

具体实施方式

34.下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述。

35.本发明提供了一种绳驱柔性摆动机构,其实施例如图1、图5至图8、以及图11所示,包括纵杆10、横杆20、驱动盒30、弹簧40和驱动机构50;多根纵杆10以首尾相接的方式活动连接为可摆动的结构;多根横杆20分别活动连接于多根纵杆10的各个首尾相接处,横杆20与纵杆10之间具有活动至相互垂直的状态;两个驱动盒30分别与多根纵杆10首尾相接后的首尾处活动连接;多个弹簧40连接于相邻的横杆20之间,且横杆20与驱动盒30之间也连接有弹簧40;驱动机构50包括电机51、绕线盘52和驱动绳53;电机51用于驱动绕线盘52自转;多个直径不同的绕线盘52层叠布置于驱动盒30内,多个绕线盘52内均设有绕线孔521;多根驱动绳53分别穿过多个绕线孔521以缠绕于多个绕线盘52上,一根驱动绳53穿过多根横杆20后与另一个驱动盒30连接固定,其余的驱动绳53分别与其余的横杆20连接固定。

36.以图1和图11所示方向为参考,若电机51驱动绕线盘52进行顺时针转动,则可拉紧下侧的驱动绳53,并放松上侧的驱动绳53,从而实现了绳驱柔性摆动机构的往下弯曲摆动;若电机51解除对绕线盘52的施力,弹簧40将会拉动绳驱柔性摆动机构恢复至初始状态;若电机51驱动绕线盘52进行逆时针转动,则可放松下侧的驱动绳53,并拉紧上侧的驱动绳53,从而实现了绳驱柔性摆动机构的往上弯曲摆动;所以此实施例可通过绳驱取替刚性驱动,摆动效果更为自然真实,从而切实解决了刚性结构摆动效果差的问题。

37.如图2和图8所示,纵杆10的一端设有两相对布置的第一耳板11,纵杆10相对的另一端设有两相对布置的第二耳板12;在多根纵杆10的首尾相接处均有两第一耳板11插入两第二耳板12内,且两第一耳板11之间均活动安装有横杆20;绳驱柔性摆动机构在多根纵杆10的首尾相接处均设有中部销钉61,中部销钉61穿过第一耳板11、第二耳板12和横杆20。

38.在图11所示的方向中,并结合图8至图10可知,两个第一耳板11分别设于纵杆10左端的上下侧,两个第二耳板12分别设于纵杆10右端的上下侧;其中,两个第一耳板11之间的空间用于安装横杆20,两个第二耳板12之间的空间用于安装两个第一耳板11和横杆20;在进行安装时,将第一耳板11、第二耳板12和横杆20的孔位相互对准,然后利用中部销钉60穿过第一耳板11、第二耳板12和横杆20的孔位,则可实现三者之间的活动安装。

39.需要指出,在默认的初始状态中,多根纵杆10活动连接为直线状,横杆20与纵杆10处于相互垂直的状态,采用上述的设置方式后,纵杆10与纵杆10之间能够实现摆动活动,纵

杆10与横杆20之间也能够实现摆动活动,而且摆动过程互不干涉影响,从而确保了摆动的流畅稳定性。

40.如图1、图4、图9和图10所示,驱动盒30的一侧设有第一端部销孔31,驱动盒30的相对的另一侧设有第二端部销孔32;一个驱动盒30的第一端部销孔31与一端纵杆10的两第一耳板11同轴设置,且绳驱柔性摆动机构设有第一端部销钉621穿过第一端部销孔31和第一耳板11;另一个驱动盒30的第二端部销孔32与另一端纵杆10的两第二耳板12同轴设置,且绳驱柔性摆动机构设有第二端部销钉622穿过第二端部销孔32和第二耳板12。

41.在图示方向中,左端纵杆10的左侧与左侧驱动盒30活动连接,右端纵杆10的右侧与右侧驱动盒30活动连接,从而实现了纵杆10与驱动盒30之间的摆动。

42.具体的,驱动盒30的第一端部销孔31为两个,两个第一端部销孔31相互分离设置,所以纵杆10的两块第一耳板11将可插入两个第一端部销孔31内,从而实现了两个第一端部销孔31与两块第一耳板11的同轴设置,然后再利用第一端部销钉621穿过两个第一端部销孔31和两块第一耳板11便可。

43.而驱动盒30的第二端部销孔32为一个,第二端部销孔32插入两块第二耳板12内,从而实现了第二端部销孔32与两块第二耳板12的同轴设置,然后再利用第二端部销钉622穿过第二端部销孔32和两块第二耳板12便可。

44.如图1和图11所示,弹簧40包括第一弹簧41和第二弹簧42;多个横杆20相邻的端部之间均连接有第一弹簧41,且横杆20与驱动盒30之间也连接有第一弹簧41;多个第二弹簧42的一端分别与多个第一弹簧41的一端连接,多个第二弹簧42的另一端分别与多个第二耳板12连接,以使多个第二耳板12的两侧均斜向连接有第二弹簧42。

45.以图11所示方向为参考,左侧驱动盒30上下方与左侧横杆20上下方之间、左侧横杆20上下方与右侧横杆20上下方之间、以及右侧横杆20上下方与右侧驱动盒30上下方之间均连接有第一弹簧41,而左侧驱动盒30上下方与左侧第二耳板12上下方之间、左侧横杆20上下方与中央第二耳板12上下方之间、以及右侧横杆20上下方与右侧第二耳板12上下方之间均连接有第二弹簧42。

46.在采用此设置方式后,将可确保第一弹簧41和第二弹簧42能够施加充足的拉力,所以在对绳驱柔性摆动机构施加外力消失后,将可迅速准确的将绳驱柔性摆动机构恢复至初始状态。

47.如图1、图3和图4所示,横杆20两端的两表面均设有杆上定位柱21,驱动盒30四端角的两表面均设有盒上定位柱33,相邻杆上定位柱21之间均连接有第一弹簧41,杆上定位柱21与相邻的盒上定位柱33之间也连接有第一弹簧41;部分第二弹簧42的一端分别与一个驱动盒30的盒上定位柱33连接,其余第二弹簧42的这一端分别与多个杆上定位柱21连接,多个第二弹簧42的另一端均分别与多个第二耳板12连接。

48.在采用此设置方式后,第一弹簧41的端部可以套接于杆上定位柱21或盒上定位柱33,第二弹簧42的一端同样可采用套于杆上定位柱21或盒上定位柱33的方式实现连接,而第二弹簧42的另一端与第二耳板12两侧的定位孔121连接固定即可。

49.在采用此设置方式后,即绳驱柔性摆动机构的上层区域和下层区域均设置有第一弹簧41和第二弹簧42,确保了对绳驱柔性摆动机构各处的施力均衡,而且第一弹簧41和第二弹簧42的安装方式也非常简单便捷,也为生产组装提供了便利。

50.如图1、图5和图6所示,多个绕线盘52以直径从小往大的方式层叠布置,直径最大绕线盘52上的驱动绳53与驱动盒30连接,在其他绕线盘52中,直径越小绕线盘52上的驱动绳53与距离越近的横杆20连接固定。

51.在图示方向中,直径大的绕线盘52设于下方,直径小的绕线盘52设于上方,三个绕线盘52从上往下层叠设置,最上层绕线盘52通过驱动绳53与左侧横杆20连接固定,中层绕线盘52通过驱动绳53与右侧横杆20连接固定,最下层绕线盘52通过驱动绳53与右侧驱动盒30连接固定。

52.当三个绕线盘52同时转动时,不同直径绕线盘52对驱动绳53的拉力各不相同,直径较大的绕线盘52能够对驱动绳53施加较大的拉力,从而利用直径较大绕线盘52便可实现对距离较远部件的施力控制,而直径较小的绕线盘52对驱动绳53施加的拉力较小,所以利用直径较小绕线盘52对距离较近部件进行施力控制便可。

53.如图6和图7所示,驱动绳53置于绕线孔521两端口外的长度相同。

54.譬如假定绕线孔521呈左右延伸布置,当驱动绳53穿过绕线孔521后,置于绕线孔521左侧和置于绕线孔521右侧的驱动绳53长度将保持一致,从而确保在绳驱柔性摆动机构时,内侧弯曲驱动绳53与外侧弯曲驱动绳53的型变量相等。

55.如图6和图7所示,多根驱动绳53的一端均以顺时针缠绕对应绕线盘52的方式设置,多根驱动绳53的另一端均以逆时针缠绕对应绕线盘52的方式设置。

56.在采用此设置后,将可确保驱动绳53对绕线盘52的缠绕牢固,从而避免驱动绳53在绕线盘52的转动过程中产生松动,为绳驱柔性摆动机构的长期稳定工作提供了重要保障。

57.如图1、图3和图4所示,横杆20的两侧均设有多个杆上穿线孔22,横杆20每侧杆上穿线孔22的数量与绕线盘52的数量相同;驱动盒30表面的两侧均设有多个盒上穿线孔34,驱动盒30每侧盒上穿线孔34的数量与绕线盘52的数量相同;杆上穿线孔22和盒上穿线孔34均用于供驱动绳53穿插。

58.在采用此设置方式后,驱动绳53将可穿过杆上穿线孔22和盒上穿线孔34,从而限定了驱动绳53的布置路径,以确保驱动绳53的设置稳定。

59.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1