基于介电弹性体的刚柔耦合驱动器

1.本发明涉及软体机器人驱动器技术领域,尤其是涉及一种基于介电弹性体的刚柔耦合驱动器。

背景技术:

2.软体机器人是近十几年来发展迅速的一类机器人,相比于传统的刚性机器人,软体机器人具有结构自由度高、抗冲击能力强、制造成本低、运行噪声低等特点,因而在军事侦察、灾难救援、医学工程、工业探测等领域具有极大的应用前景。

3.软体机器人的核心就是软体驱动器的设计,目前常用的应用于软体机器人的驱动器主要包括:电活性聚合物材料、气动弹性体材料、形状记忆合金/聚合物、液晶弹性体、水凝胶等。其中,电活性聚合物是一种典型的智能材料,它包括了介电弹性体、离子聚合物

‑

金属复合材料、聚电解质凝胶等多种材料,这些材料具有的共同点就是在电压作用下,能够产生大的弯曲或者伸缩变形,从而可用来作为驱动器;此外,在外界的压力、振动和声音等作用下,有些电活性聚合物还能够产生电响应,表现为传感特性。由于电活性聚合物智能材料激励方式简单、响应速度快以及具有驱动

‑

传感双向功能,目前已成为发展软体机器人的首选智能材料。在众多类型的电活性聚合物材料中,介电弹性体材料以其柔韧性好、工作温度(

‑

10~150℃)和频率范围(0.1~1000hz)大、且易于成形和加工,吸引了大批人员开展研究。

4.然而,纯软体的驱动器因其材料弹性模量较低,承载力及操作力都受到了限制;传统硬质的刚性材料质量太大,显然也不适合应用于软体驱动器的设计中。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种基于介电弹性体的刚柔耦合驱动器,具有一定的刚度,可实现在电压调控下快速地将介电弹性体驱动器轴向的输出力转化为径向的输出力,且仅通过调节电压高低即可实现对输出力大小的调节。

6.根据本发明实施例的基于介电弹性体的刚柔耦合驱动器,包括:

7.介电弹性体驱动器,所述介电弹性体驱动器呈柱状,所述介电弹性体的轴向两端面为电极连接区;

8.导电胶层,所述导电胶层有两个,两个所述导电胶层的一侧面分别把导线粘贴在所述介电弹性体驱动器的两端的所述电极连接区上;

9.柔性铰链,所述柔性铰链有两个;每一所述柔性铰链均包括基部和多个支链,多个所述支链围绕所述基部的周边阵列分布,多个所述支链均包括支链主体和支链末端连接部,所述支链主体的一端与所述基部的周边之间以及所述支链主体的另一端与所述支链末端连接部的一端之间采用柔性连接;两个所述柔性铰链的所述基部分别一一对应地绝缘粘结设置在两个所述导电胶层的另一侧面上,两个所述柔性铰链的多个所述支链末端连接部

一一对应地粘贴固定,从而使得两个所述柔性铰链的多个所述支链与所述介电弹性体驱动器的外周面呈锐角布置;

10.当所述介电弹性体驱动器通过所述导线施加电压时,所述介电弹性体驱动器沿轴线伸长变形,使得两个所述柔性铰链的多个所述支链向所述介电弹性体驱动器的外周面收拢变形。

11.根据本发明实施例的基于介电弹性体的刚柔耦合驱动器,一方面实现了在电压调控下快速地将介电弹性体驱动器轴向的输出力转化为径向的输出力的过程,且仅通过调节电压高低即可实现对输出力大小的调节,方便控制;另一方面,本发明的刚柔耦合驱动器既具有一定的刚性,又能兼顾软体驱动器抗冲击的特性,解决了纯软体驱动器承载力/操作力不足的问题,在软体机器人驱动设计方面具有很好的应用潜力。

12.根据本发明的一个实施例,所述介电弹性体驱动器呈圆柱状且由片状驱动器卷绕而成,所述片状驱动器具有在电压加载下会发生厚度减小且面积扩张的变形行为特性。

13.根据本发明进一步的实施例,所述片状驱动器由硅橡胶层和碳纳米管电极层依次交替堆叠而成。

14.根据本发明再进一步的实施例,所述片状驱动器采用刮刀涂膜法制成,所述刮刀涂膜法为:使用刮膜机刮涂一层硅橡胶后进行加热,待该层硅橡胶固化后覆盖一层带有特定形状的掩模版,然后转印一层经真空抽滤单壁碳纳米管水溶液后得到的碳纳米管,移去该掩模版后再次进行刮膜,重复这一过程直到得到所述片状驱动器。

15.根据本发明的一些实施例,每一所述柔性铰链由复合材料切割而成,所述复合材料为柔性薄膜、粘接片和碳纤维板热压后得到,其中,所述粘接片位于所述柔性薄膜和所述碳纤维板之间,所述粘接片和所述碳纤维板在对应于所述柔性铰链上的所述柔性连接的部位处均设置镂空部。

16.根据本发明的一些实施例,所述柔性薄膜的两侧均设有所述粘接片和所述碳纤维板。

17.根据本发明的一些实施例,所述碳纤维板包括三层碳纤维层,所述碳纤维板采用三层碳纤维预浸带依次按照0

°

、90

°

、0

°

的方向压制而成。

18.根据本发明的一些实施例,所述柔性薄膜为第一聚酰亚胺薄膜。

19.根据本发明的一些实施例,还包括绝缘薄膜和绝缘胶带,所述绝缘薄膜通过所述绝缘胶带与所述柔性铰链的所述基部粘结固定。

20.根据本发明的一些实施例,所述绝缘薄膜为第二聚酰亚胺薄膜。

21.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

22.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

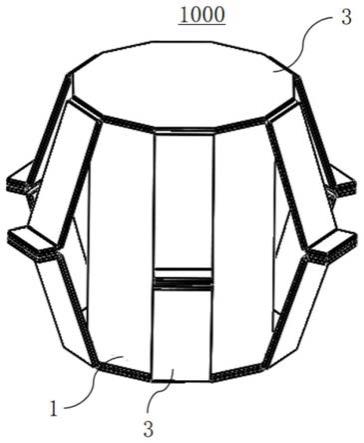

23.图1为本发明实施例的基于介电弹性体的刚柔耦合驱动器的结构示意图。

24.图2为本发明实施例的基于介电弹性体的刚柔耦合驱动器的立体装配图。

25.图3为本发明实施例的基于介电弹性体的刚柔耦合驱动器中柔性铰链的加工示意

图。

26.附图标记:

27.基于介电弹性体的刚柔耦合驱动器1000

28.介电弹性体驱动器1 导电胶层2 柔性铰链3

29.基部301 支链302 支链主体3021 支链末端连接部3022

30.柔性薄膜303 粘接片304 碳纤维板305 镂空部306

31.绝缘薄膜4 绝缘胶带5 不锈钢热压模具6

具体实施方式

32.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

33.下面结合图1至图3来描述根据本发明实施例的基于介电弹性体的刚柔耦合驱动器1000。

34.如图1至图2所示,根据本发明实施例的基于介电弹性体的刚柔耦合驱动器1000,包括介电弹性体驱动器1、导电胶层2和柔性铰链3。

35.介电弹性体驱动器1呈柱状,介电弹性体的轴向两端面为电极连接区;导电胶层2有两个,两个导电胶层2的一侧面分别把导线粘贴在介电弹性体驱动器1的两端的电极连接区上;柔性铰链3有两个;每一柔性铰链3均包括基部301和多个支链302,多个支链302围绕基部301的周边阵列分布,多个支链302均包括支链主体3021和支链末端连接部3022,支链主体3021的一端与基部301的周边之间以及支链主体3021的另一端与支链末端连接部3022的一端之间采用柔性连接;两个柔性铰链3的基部301分别一一对应地绝缘粘结设置在两个导电胶层2的另一侧面上,两个柔性铰链3的多个支链末端连接部3022一一对应地粘贴固定,从而使得两个柔性铰链3的多个支链302与介电弹性体驱动器1的外周面呈锐角布置;

36.当介电弹性体驱动器1通过导线施加电压时,介电弹性体驱动器1沿轴线伸长变形,使得两个柔性铰链3的多个支链302向介电弹性体驱动器1的外周面收拢变形。

37.具体地,介电弹性体驱动器1呈柱状,介电弹性体的轴向两端面为电极连接区。可以理解的是,这里的柱状可以包括圆柱状和棱柱状等,介电弹性体驱动器1可以由片状驱动器加工而成,例如圆柱状的介电弹性体驱动器1可以通过片状驱动器卷绕而成;在介电弹性体驱动器1的轴向两端面设置电极连接区用于方便利用导线将介电弹性体驱动器1与外接电源进行电连接。介电弹性体驱动器1的变形机理是:片状驱动器在电压加载下会发生厚度减小,面积扩张的变形行为,从而片状驱动器卷绕成柱状后在电压的加载下会转化为轴向伸长的变形行为。

38.导电胶层2有两个,两个导电胶层2的一侧面分别把导线粘贴在介电弹性体驱动器1的两端的电极连接区上;也就是说,导线用于电连接介电弹性体驱动器1和外界电源,导电胶层2起到固定导线并导通电极连接区和导线的作用。具体地,导电胶层2可以为环氧导电胶层2,环氧导电胶为mg化学公司的环氧导电胶8331。

39.柔性铰链3有两个,每一柔性铰链3均包括基部301和多个支链302,多个支链302围绕基部301的周边阵列分布,有利于基于介电弹性体的刚柔耦合驱动器1000径向传力均匀;

多个支链302均包括支链主体3021和支链末端连接部3022,支链主体3021的一端与基部301的周边之间以及支链主体3021的另一端与支链末端连接部3022的一端之间采用柔性连接,也就是说,柔性铰链3的基部301、支链主体3021、支链末端连接部3022具有一定的刚度,起刚性支撑的作用,而柔性铰链3的柔性连接的部位可以使得支链主体3021相对于基部301可转动,可以使得支链末端连接部3022与支链主体3021之间可转动。两个柔性铰链3的基部301分别一一对应地绝缘粘结设置在两个导电胶层2的另一侧面上,两个柔性铰链3的多个支链末端连接部3022一一对应地粘贴固定,从而使得两个柔性铰链3的多个支链302与介电弹性体驱动器1的外周面呈锐角布置。可以理解的是,由于柔性铰链3的基部301、支链主体3021、支链末端连接部3022具有一定的刚度,起刚性支撑的作用,而柔性铰链3的柔性连接的部位可以使得支链主体3021相对于基部301可转动,可以使得支链末端连接部3022与支链主体3021之间可转动,因此,当两个柔性铰链3的基部301分别一一对应地绝缘粘结设置在两个导电胶层2的另一侧面上,两个柔性铰链3的多个支链末端连接部3022一一对应地粘贴固定后,使基于介电弹性体的刚柔耦合驱动器1000整体上既具有一定的刚性,又能兼顾软体驱动器抗冲击的特性。

40.当介电弹性体驱动器1通过导线施加电压时,介电弹性体驱动器1沿轴线伸长变形,使得两个柔性铰链3的多个支链302向介电弹性体驱动器1的外周面收拢变形;当对介电弹性体驱动器1停止施加电压后,介电弹性体驱动器1会沿轴线缩短变形,使得两个柔性铰链3的多个支链302远离介电弹性体驱动器1的外周面张开变形,从而可实现在电压调控下快速地将介电弹性体驱动器1轴向的输出力转化为径向的输出力的过程,且仅通过调节施加电压高低即可实现对输出力大小的调节,控制方便,适合应用于软体驱动器的设计中。

41.根据本发明实施例的基于介电弹性体的刚柔耦合驱动器1000,一方面实现了在电压调控下快速地将介电弹性体驱动器1轴向的输出力转化为径向的输出力的过程,且仅通过调节电压高低即可实现对输出力大小的调节,方便控制;另一方面,本发明的刚柔耦合驱动器1000既具有一定的刚性,又能兼顾软体驱动器抗冲击的特性,解决了纯软体驱动器承载力/操作力不足的问题,在软体机器人驱动设计方面具有很好的应用潜力。

42.根据本发明的一个实施例,介电弹性体驱动器1呈圆柱状且由片状驱动器卷绕而成,片状驱动器具有在电压加载下会发生厚度减小且面积扩张的变形行为特性。也就是说,由于片状驱动器的这种特性,当对圆柱体的介电弹性体驱动器1施加电压时,介电弹性体驱动器1会沿轴线伸长变形;当对圆柱体的介电弹性体驱动器1停止施加电压后,介电弹性体驱动器1会沿轴线缩短变形,方便控制。另外,圆柱体的介电弹性体驱动器1加工起来更加快捷方便。

43.根据本发明进一步的实施例,片状驱动器由硅橡胶层和碳纳米管电极层依次交替堆叠而成。可以理解的是,硅橡胶层会在电压的加载下发生形变,碳纳米管电极层用于向硅橡胶层施加电压从而引起硅橡胶层的形变,另外碳纳米管电极层可以跟随硅橡胶层发生形变。

44.根据本发明再进一步的实施例,片状驱动器采用刮刀涂膜法制成,刮刀涂膜法为:使用刮膜机刮涂一层硅橡胶后进行加热,刮涂的硅橡胶厚度可以根据需要确定,待该层硅橡胶固化后覆盖一层带有特定形状的掩模版,然后转印一层经真空抽滤单壁碳纳米管水溶液后得到的碳纳米管,移去该掩模版后再次进行刮膜,重复这一过程直到得到片状驱动器。

制备片状驱动器时采用刮刀涂膜法可以实现大面积制作,制作方便、效率高。

45.具体地,硅橡胶为美国道康宁sylgard 184(10:1)与法国埃肯silbione lsr 4305(1:1)按照1:3的比例混合而成,其中,美国道康宁sylgard 184包括silicone elastomer curing agent(硅橡胶固化剂)和silicone elastomer base(硅橡胶基底),且silicone elastomer base(硅橡胶基底)和silicone elastomer curong agent(硅橡胶固化剂)的混合比例为10:1,法国埃肯silbione lsr 4305包括part a(组分a)和part b(组分b),使用时,part a(组分a)和part b(组分b)的混合比例为1:1。使用刮膜机刮涂一层硅橡胶后进行加热,在固化后的硅橡胶覆盖一层带有特定形状的掩模版,利用滤纸对定量的单壁碳纳米管水溶液经过长时间真空抽滤后,在吸力的作用下单壁碳纳米管在滤纸表面形成碳纳米管层,然后将滤纸上的碳纳米管转印到硅橡胶层的表面即可制备出碳纳米管电极层,设置掩模版的作用是为了获得特定形状的碳纳米管层,例如形成位于硅橡胶层之外的电极连接区。

46.在一个具体的例子中,单壁碳纳米管水溶液中的碳纳米管为超高纯单壁碳纳米管,其质量分数为0.15wt%,使用效果好。所使用的掩模版为25μm厚的pet薄膜。硅橡胶的层数为十层,每层硅橡胶的厚度为50μm,这样可以使片状驱动器在较低的电压加载下具有较好的形变能力,使用效果好。

47.根据本发明的一些实施例,如图3所示,每一柔性铰链3由复合材料切割而成,复合材料为柔性薄膜303、粘接片304和碳纤维板305热压后得到,其中,粘接片304位于柔性薄膜303和碳纤维板305之间,粘接片304和碳纤维板305在对应于柔性铰链3上的柔性连接的部位处均设置镂空部306。需要说明的是,获得镂空部306的过程为,在热压之前,分别在粘接片304和碳纤维板305对应的位置上利用紫外激光切割的方法切割出镂空部306的形状,然后依次将粘接片304、柔性薄膜303和碳纤维板305叠压在一起,再利用不锈钢热压模具6进行热压获得复合材料,获得的复合材料按照设定的激光切割路径进行二次激光切割就可以得到柔性铰链3。由于镂空部306处的柔性薄膜303无碳纤维板305和粘接片304覆盖,实现了支链主体3021的一端与基部301的周边之间以及支链主体3021的另一端与支链末端连接部3022的一端之间的柔性连接功能。柔性铰链3的除镂空部306以外的其余区域则由碳纤维板305提供刚性支撑。

48.优选的,碳纤维板305的厚度为100μm,使用效果好,粘接片304采用杜邦公司的pyralux fr0100,厚度为25μm。

49.根据本发明的一些实施例,柔性薄膜303的两侧均设有粘接片304和碳纤维板305,这样可以进一步增加柔性铰链3的使用强度,保证柔性铰链3的使用效果。

50.根据本发明的一些实施例,碳纤维板305包括三层碳纤维层,碳纤维板305采用三层碳纤维预浸带依次按照0

°

、90

°

、0

°

的方向压制而成。位于柔性薄膜303两侧的碳纤维板305在与柔性薄膜303和粘接片304一起热压时,再相差90

°

进行热压,这样就可以进一步保证柔性铰链3使用强度的各向同性。

51.根据本发明的一些实施例,柔性薄膜303为第一聚酰亚胺薄膜,聚酰亚胺薄膜具有突出的耐高温、耐辐射、耐化学腐蚀和电绝缘性能,使用效果好。优选的,第一聚酰亚胺薄膜采用杜邦公司的100hn薄膜,厚度为25μm。

52.根据本发明的一些实施例,还包括绝缘薄膜4和绝缘胶带5,绝缘薄膜4通过绝缘胶

带5与柔性铰链3的基部301粘结固定,这种固定方式较为方便简单。

53.具体地,首先用导电胶将介电弹性体驱动器1以及导线粘接到绝缘性能优异的绝缘薄膜4上,然后再用绝缘胶带5将连接有绝缘薄膜4的介电弹性体驱动器1跟柔性铰链3粘接在一起。可以理解的是,设置绝缘薄膜4和绝缘胶带5用于对介电弹性体驱动器1与柔性铰链3之间的连接处进行绝缘处理。这是由于当柔性铰链3由碳纤维板305制作而成时,碳纤维板305为导电材料,如果柔性铰链3直接与介电弹性体驱动器1相连,在柔性铰链3变形过程中,位于柔性连接的部位处两侧的碳纤维板305会出现接触的情况,进而会发生介电弹性体驱动器1短路失效,影响介电弹性体驱动器1的正常使用,因此需要对介电弹性体驱动器1与柔性铰链3之间的连接处进行绝缘处理。绝缘胶带5为3m公司的vhb9460胶带,厚度为50um。若制备柔性铰链3的材质不导电,此时则无须进行绝缘处理。

54.根据本发明的一些实施例,绝缘薄膜4为第二聚酰亚胺薄膜。第二聚酰亚胺薄膜具有突出的耐高温、耐辐射、耐化学腐蚀和电绝缘性能,使用效果好。优选地,第二聚酰亚胺薄膜采用杜邦公司的100hn薄膜,厚度为25um。

55.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

56.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1