实时调整机器人速度的力控打磨方法及系统与流程

1.本发明涉及机器人力控打磨领域,具体地,涉及一种实时调整机器人速度的力控打磨方法及系统。

背景技术:

2.在工业领域,大量零部件加工完成后需要进行打磨处理,如铸造件表面,工件表面毛刺等,为满足自动化需求,工业机器人已经广泛用于打磨领域。现有打磨方法中,没有考虑工件去除材料不均造成磨头损坏和加工质量不高问题。针对工件表面毛刺分布不均问题,如何提供一种力控打磨方法,是当前需要解决的技术问题。

3.本发明提供实时调整机器人速度的力控打磨方法,针对毛刺或者去除材料分布不均的工件,机器人根据接触力的大小,实时调整机器人路径速度。如果接触力超过一定值,机器人路径速度自动减小,从而减小力,将过多的毛刺或材料去除,保证加工质量。

4.专利文献cn109366488a(申请号:cn201811494757.5)提出了一种面向机器人装配的叠加振荡力笛卡尔阻抗控制方法,所述方法包括以下步骤:步骤一、针对装配组件的插入阶段,结合阻抗控制原理进行动力学建模;步骤二、在笛卡尔空间对机械臂的组件装配系统建立基于位置的阻抗控制器模型;步骤三、对基于位置的阻抗控制器模型增加叠加振荡力,并分析叠加振荡力效果;步骤四、建立具有叠加振荡力的笛卡尔阻抗控制器模型。但该发明不能根据打磨力的不同实时调整机器人的路径速度。

5.专利文献cn108340247a(申请号:cn201810356324.7)公开了一种机器人抛光打磨系统,包括打磨抛光机构和搬运机器人,打磨抛光机构上设置有磨抛光组件,其包括打磨轮、打磨抛光砂带、打磨抛光电机和从动轮,打磨抛光组件通过打磨臂设置于打磨抛光基座上,打磨轮和从动轮分别转动设置,打磨抛光砂带绕设于打磨轮和从动轮上,打磨抛光电机驱动打磨轮和/或从动轮转动;打磨抛光基座上设置有力控装置,其包括力控摆臂、弹性件、力控气缸和电气比例阀,力控气缸依次通过弹性件、力控摆臂和打磨臂驱动打磨抛光组件相对打磨抛光基座移动,电气比例阀控制力控气缸,以调整最终作用于工件上的打磨抛光压力。但该发明不能根据打磨力的不同实时调整机器人的路径速度,实现对较厚的毛刺慢一点打磨,较薄的毛刺快一点打磨。

技术实现要素:

6.针对现有技术中的缺陷,本发明的目的是提供一种实时调整机器人速度的力控打磨方法及系统。

7.根据本发明提供的一种实时调整机器人速度的力控打磨方法,包括:

8.步骤s1:设置初始打磨路径和打磨力;

9.步骤s2:实时处理传感器数据得到接触力;

10.步骤s3:接触力和打磨力的偏差通过导纳控制器得到位置偏差;

11.步骤s4:根据接触力实时调整速度比率;

12.步骤s5:根据速度比率得到调整后的速度,调整后的速度转为位置发给机器人。

13.优选地,在所述步骤s2中:

14.将打磨头的质量,质心参数传入控制器,做重力补偿,重力补偿是传感器测量力矩减去打磨头重力,得到接触力的过程。

15.优选地,在所述步骤s3中:

16.机器人控制打磨头接触工件表面,机器人采用力位混合控制模式,接触力和打磨力的偏差输入到导纳控制器,得到位置偏差,打磨力是外部输入参数,输入到控制器得到。

17.优选地,在所述步骤s4中:

18.接触力输入到速度控制模块,根据接触力的大小,调整速度比率,接触力设置两个层级level1和level2,速度比率设置三个层级max、mid和min,当接触力f》level2,速度比率调整到min,当接触力level1《f《level2,速度比率调整到mid,当接触力f《level1,速度比率调整到max;

19.为保证速度连续性,速度控制器采用pid控制方式。

20.优选地,在所述步骤s5中:

21.速度比率与初始路径速度相乘得到调整后的速度,初始路径速度是编程输入的打磨路径速度;

22.调整后的速度加上力控模块计算的位置偏差,得到的位置下发给机器人,控制机器人做打磨运动,实现实时调整机器人速度,以适应不均匀的毛刺和去除材料。

23.根据本发明提供的一种实时调整机器人速度的力控打磨系统,包括:

24.模块m1:设置初始打磨路径和打磨力;

25.模块m2:实时处理传感器数据得到接触力;

26.模块m3:接触力和打磨力的偏差通过导纳控制器得到位置偏差;

27.模块m4:根据接触力实时调整速度比率;

28.模块m5:根据速度比率得到调整后的速度,调整后的速度转为位置发给机器人。

29.优选地,在所述模块m2中:

30.将打磨头的质量,质心参数传入控制器,做重力补偿,重力补偿是传感器测量力矩减去打磨头重力,得到接触力的过程。

31.优选地,在所述模块m3中:

32.机器人控制打磨头接触工件表面,机器人采用力位混合控制模式,接触力和打磨力的偏差输入到导纳控制器,得到位置偏差,打磨力是外部输入参数,输入到控制器得到。

33.优选地,在所述模块m4中:

34.接触力输入到速度控制模块,根据接触力的大小,调整速度比率,接触力设置两个层级level1和level2,速度比率设置三个层级max、mid和min,当接触力f》level2,速度比率调整到min,当接触力level1《f《level2,速度比率调整到mid,当接触力f《level1,速度比率调整到max;

35.为保证速度连续性,速度控制器采用pid控制方式。

36.优选地,在所述模块m5中:

37.速度比率与初始路径速度相乘得到调整后的速度,初始路径速度是编程输入的打磨路径速度;

38.调整后的速度加上力控模块计算的位置偏差,得到的位置下发给机器人,控制机器人做打磨运动,实现实时调整机器人速度,以适应不均匀的毛刺和去除材料。

39.与现有技术相比,本发明具有如下的有益效果:

40.1、本发明基于力传感器的机器人力控打磨方法只需简单示教加工轨迹即可自动调节打磨过程中的力;

41.2、本发明针对分布不均的毛刺和去除材料,根据打磨力实时调整机器人路径速度,将过多的毛刺或材料去除,保证加工质量和加工效率;

42.3、本发明基于力控制技术能够保证工件表面加工质量,提高打磨效率;

43.4、本发明根据打磨力的不同实时调整机器人的进给速度,实现对较厚的毛刺慢一点打磨,较薄的毛刺快一点打磨,解决毛刺不均匀问题。

附图说明

44.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

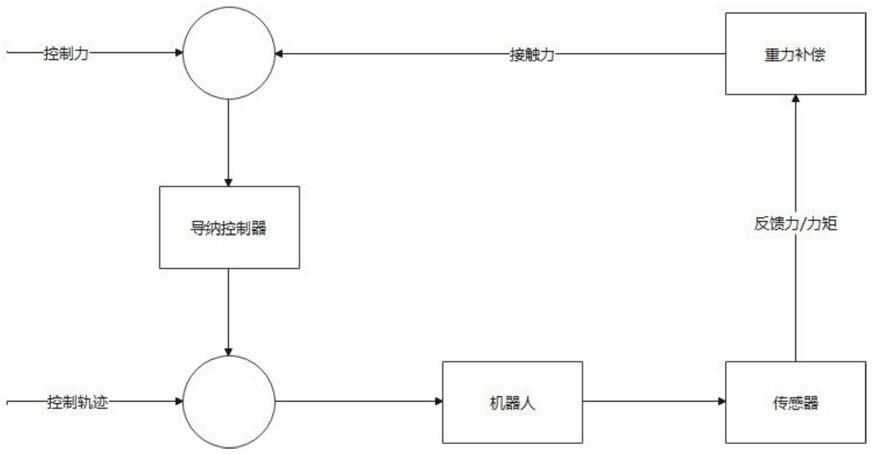

45.图1为力控示意图;

46.图2为实时调整速度示意图;

47.图3为速度控制图;

48.图4为速度比率和接触力关系图。

具体实施方式

49.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

50.实施例1:

51.根据本发明提供的一种实时调整机器人速度的力控打磨方法,如图1-图4所示,包括:

52.步骤s1:设置初始打磨路径和打磨力;

53.步骤s2:实时处理传感器数据得到接触力;

54.步骤s3:接触力和打磨力的偏差通过导纳控制器得到位置偏差;

55.步骤s4:根据接触力实时调整速度比率;

56.步骤s5:根据速度比率得到调整后的速度,调整后的速度转为位置发给机器人。

57.具体地,在所述步骤s2中:

58.将打磨头的质量,质心参数传入控制器,做重力补偿,重力补偿是传感器测量力矩减去打磨头重力,得到接触力的过程。

59.具体地,在所述步骤s3中:

60.机器人控制打磨头接触工件表面,机器人采用力位混合控制模式,接触力和打磨力的偏差输入到导纳控制器,得到位置偏差,打磨力是外部输入参数,输入到控制器得到。

61.具体地,在所述步骤s4中:

62.接触力输入到速度控制模块,根据接触力的大小,调整速度比率,接触力设置两个层级level1和level2,速度比率设置三个层级max、mid和min,当接触力f》level2,速度比率调整到min,当接触力level1《f《level2,速度比率调整到mid,当接触力f《level1,速度比率调整到max;

63.为保证速度连续性,速度控制器采用pid控制方式。

64.具体地,在所述步骤s5中:

65.速度比率与初始路径速度相乘得到调整后的速度,初始路径速度是编程输入的打磨路径速度;

66.调整后的速度加上力控模块计算的位置偏差,得到的位置下发给机器人,控制机器人做打磨运动,实现实时调整机器人速度,以适应不均匀的毛刺和去除材料。

67.实施例2:

68.实施例2为实施例1的优选例,以更为具体地对本发明进行说明。

69.本领域技术人员可以将本发明提供的一种实时调整机器人速度的力控打磨方法,理解为实时调整机器人速度的力控打磨系统的具体实施方式,即所述实时调整机器人速度的力控打磨系统可以通过执行所述实时调整机器人速度的力控打磨方法的步骤流程予以实现。

70.根据本发明提供的一种实时调整机器人速度的力控打磨系统,包括:

71.模块m1:设置初始打磨路径和打磨力;

72.模块m2:实时处理传感器数据得到接触力;

73.模块m3:接触力和打磨力的偏差通过导纳控制器得到位置偏差;

74.模块m4:根据接触力实时调整速度比率;

75.模块m5:根据速度比率得到调整后的速度,调整后的速度转为位置发给机器人。

76.具体地,在所述模块m2中:

77.将打磨头的质量,质心参数传入控制器,做重力补偿,重力补偿是传感器测量力矩减去打磨头重力,得到接触力的过程。

78.具体地,在所述模块m3中:

79.机器人控制打磨头接触工件表面,机器人采用力位混合控制模式,接触力和打磨力的偏差输入到导纳控制器,得到位置偏差,打磨力是外部输入参数,输入到控制器得到。

80.具体地,在所述模块m4中:

81.接触力输入到速度控制模块,根据接触力的大小,调整速度比率,接触力设置两个层级level1和level2,速度比率设置三个层级max、mid和min,当接触力f》level2,速度比率调整到min,当接触力level1《f《level2,速度比率调整到mid,当接触力f《level1,速度比率调整到max;

82.为保证速度连续性,速度控制器采用pid控制方式。

83.具体地,在所述模块m5中:

84.速度比率与初始路径速度相乘得到调整后的速度,初始路径速度是编程输入的打磨路径速度;

85.调整后的速度加上力控模块计算的位置偏差,得到的位置下发给机器人,控制机器人做打磨运动,实现实时调整机器人速度,以适应不均匀的毛刺和去除材料。

86.实施例3:

87.实施例3为实施例1的优选例,以更为具体地对本发明进行说明。

88.相比现有技术,主要发明点是根据打磨力的不同实时调整机器人的进给速度,实现对较厚的毛刺慢一点打磨,较薄的毛刺快一点打磨。主要发明点是速度控制,重力补偿和力控模块与现有技术没有差别。从控制图可以看出。主要是想解决毛刺不均匀问题。

89.本发明运行步骤如下:

90.1、设置初始打磨路径,打磨力。

91.2、打磨过程中实时处理传感器数据得到实际接触力。

92.3、接触力和打磨力的偏差通过导纳控制器得到位置偏差,位置偏差叠加到打磨路径。

93.4、根据接触力实时调整速度比率。

94.5、速度比率乘以路径速度得到调整后的速度,调整后的速度转为位置发给机器人。

95.实施例4:

96.实施例4为实施例1的优选例,以更为具体地对本发明进行说明。

97.本发明采用的技术方案如下:一种实时调整机器人速度的力控打磨方法,采用的设备包括机器人,机器人控制器,力传感器,打磨头,力传感器一端安装在机器人法兰上,打磨头安装在力传感器另一端,包括如下模块:

98.1)补偿重力模块:将打磨头的质量,质心参数传入控制器,做重力补偿,传感器测量的力矩减去打磨头的重力,得到接触力。

99.2)力控模块:机器人控制打磨头接触工件表面,机器人采用力位混合控制模式,接触力和打磨力的偏差输入到导纳控制器,得到位置偏差,打磨力是外部输入参数,输入到控制器得到,图1为力控模块。

100.3)速度控制模块:模块2计算的接触力输入到速度控制模块,根据接触力的大小,调整速度比率,接触力设置两个层级level1,level2,速度比率设置三个层级max,mid,min,当接触力f》level2,速度比率调整到min,当接触力level1《f《level2,速度比率调整到mid,当接触力f《level1,速度比率调整到max,如图4所示。为保证速度连续性,速度控制器采用pid控制方式。如当接触力大于10n时,速度比率调整为0.5,当接触力小于5n时,速度比率调整为1。速度比率与初始路径速度相乘得到调整后的速度,初始路径速度是编程输入的打磨路径速度。图2为实时调整速度示意图。图3为速度控制图。

101.调整后的速度加上力控模块计算的位置偏差,得到的位置下发给机器人,控制机器人做打磨运动,实现实时调整机器人速度,以适应不均匀的毛刺和去除材料。

102.本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统、装置及其各个模块以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统、装置及其各个模块以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同程序。所以,本发明提供的系统、装置及其各个模块可以被认为是一种硬件部件,而对其内包括的用于实现各种程序的模块也可以视为硬件部件内的结构;也可以将用于实现各种功能的模块视为既可以是实现方法的软件程序又可以是硬件部件内的结构。

103.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1