一种可灵活转位舱段装配工装及使用方法与流程

1.本发明是一种可灵活转位舱段装配工装及使用方法,涉及舱段装配的工装信 使用方法,可实现钳工坐姿状态下舱段装配的灵活转位。

背景技术:

2.舱段内安装的设备多分布于不同的角向,呈现复杂的角度关系,装配时一般 首先将舱体一端平放在水平地面上,然后钳工弯腰将设备从朝上的一端塞入舱体 内同时双手配合完成装配,针对不同角向的设备安装需求钳工只能沿舱体周向转 动进行适应性调整。目前,上述舱段装配过程主要存在以下两个方面问题:

3.(1)因一侧端面平放在水平地面上,当舱体较长时该侧设备的安装只能待 另一端设备装配完成后将舱体掉头才能完成装配,过程中易造成穿舱电缆的挤压, 且在设备重力的作用下,设备与舱体的配合孔位难以对正,需要不断尝试才能对 正孔位,手指极易疲劳。

4.(2)钳工大部分时间处于弯腰状态同时还需要不时沿舱体周向转动,极易 造成身体疲劳,装配效率低下。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种可灵活转位舱段装配工装及使用方 法,可实现钳工坐姿状态下舱段装配的灵活转位。

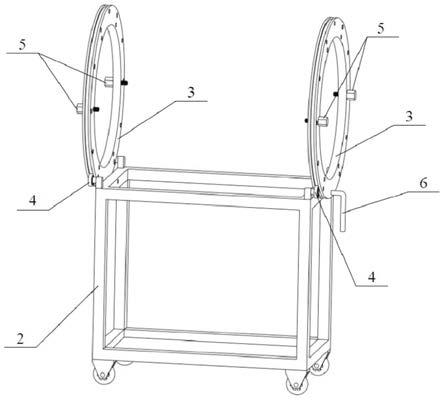

6.一种可灵活转位舱段装配工装,包括四轮车体2,其特征在于,还包括两个 转动环3和限位把手6;其中,四轮车体2的4个角各安装有一个轴承4,4个 轴承4的轴与四轮车体2长度方向一致,且都伸出在四轮车体2两侧边缘外;

7.四轮车体2上部宽度方向的两根短方钢上均有一处贯穿通孔21,两个贯穿 通孔21同轴且轴线平行于车体长度方向,贯穿通孔21等径且与限位把手的外径 相匹配;

8.所述的转动环3是呈回转体的圆环结构,其中心为通孔,转动环3端面上周 向均布两组通孔,一组是由多个螺钉过孔32组成,供连接螺钉穿过,用于将转 动环3与待加工舱体1连接;另一组通孔由多个销孔33组成,销孔33的孔径与 限位把手6的外径相匹配;转动环3外圆周面中心部位有一圈环形槽31,环形 槽31的宽度与轴承4的厚度相匹配;

9.将两个转动环3安装在四轮车体2的4个轴承4上,其中4个轴承4镶嵌在 转动环3的环形槽31上。

10.所述的四轮车体框架由方钢焊接而成,呈长方体状,底部设有一个工具存放 的托盘;四个底脚装有四个带刹车功能的万向轮。

11.一种可灵活转位舱段装配工装使用方法,包括下列步骤,

12.步骤一,将四轮车体2推至舱体装配区域,踩下刹车,将待装配舱体1竖直 放置在水平地面上;

13.步骤二,依次将两个转动环3固定安装在待装配舱体1两侧的端面上;

14.步骤三,将待装配舱体1放置在四轮车体2,其中,装配舱体1两侧转动环 3上的环

形槽31套在四轮车体2上部两侧的4个轴承外圈上;使环形槽31的底 面与4个轴承4外表面均接触;

15.步骤四,将转动环3转动至待装配舱体1需要的角度,然后用限位把手6 依次穿过转动环上的销孔33及四轮车体2的贯穿通孔21,使待装配舱体1沿轴 线转动至自由度约束限位;

16.步骤五,开展装配作业;

17.步骤六,如果装配完成,转入步骤八,如果装配没完成,进入下一步;

18.步骤七,装配过程中需要转动待装配舱体1变换角时,拔下限位把手6即可 恢复舱体的转动自由度;转入步骤四;

19.步骤八,装配工作完成后,将待装配舱体1从四轮车体2取下,将转动环3 从待装配舱体1卸下,工作完成。

20.本发明的有益效果:

21.(1)舱体轴线与设备重力方向垂直,孔位对正过程省力、操作简单、视野 较开阔,手指不易疲劳。

22.(2)钳工大部分时间处坐姿状态而非弯腰状态极大缓解身体疲劳,同时舱 体装配角度可灵活调整及限位,装配效率显著提高。

23.(3)四轮车体设计可方便周转及转运。

附图说明

24.图1、为待加工舱体1结构示意图;

25.图2、为四轮车体2结构示意图;

26.图3、为转动环3结构正面示意图;

27.图4、为转动环3结构侧面示意图;

28.图5、为连接螺钉5结构示意图;

29.图6、为轴承4结构示意图;

30.图7、为限位手柄6结构示意图;

31.图8、为本发明结构示意图;

32.图9、为待加工舱体1本发明装配工装分解图;

33.图10、为本发明使用方法示意图;

34.图11、为本发明使用方法示意图;

35.图12、为本发明使用方法示意图;

36.图中标号具体含义为:1为待加工舱体,2为四轮车体,3为转动环,4为轴 承,5为连接螺钉,6为限位手柄,21为贯穿通孔,31为环形槽,32为螺钉过 孔,33为销孔。

具体实施方式

37.本发明涉及到的工装包括:四轮车体、转动环(2个)、轴承(4个)、连接 螺钉(4个)、限位把手。

38.所述的四轮车体框架由方钢焊接而成,呈长方体状,底部焊接一个托盘用于 临时存放工具;四个底脚装有四个带刹车功能的万向轮;四个顶角上表面各焊接 一个“7”型轴

承安装座;“7”型轴承安装座的下表面与四个顶角的上表面焊接,

ꢀ“

7”型轴承安装座的上端伸出部位为台阶轴,台阶轴均朝向四轮车体的外侧且 平行于四轮车体的长度方向平行;4个“7”型轴承安装座等高且关于四轮车体 的中心平面前后及左右均对称;四轮车体上方沿车体宽度方向的两根短方钢上均 有一处贯穿的通孔,2通孔同轴且轴线平行于车体长度方向,2通孔等径且与限 位把手的外径相匹配。

39.所述的转动环呈回转体结构圆环结构,中心为通孔,端面上周向均布2组通 孔,一组通孔由6个螺钉过孔组成,供连接螺钉穿过,另一组通孔由12个销孔 组成,销孔的孔径与限位把手的外径相匹配;转动环外圆周面中心部位有一处环 槽,环槽的宽度与轴承宽度相匹配。

40.所述的轴承为普通深沟球轴承,选用标准件即可。

41.所述的连接螺钉为钢质外六角螺钉,相比普通外六角螺钉仅螺冒的厚度进行 了加厚处理,以便于手持。

42.所述的限位把手为一根光杆从中间弯成直角,光杆的直径与转动环上的销孔 孔径相匹配。

43.本发明中四个轴承分别从四轮车体上方的4个“7”型轴承安装座上的伸出 台阶轴的远端套入直至台阶轴的轴肩部位端面与轴承的内圈端面贴合起到限位 作用,轴承内圈孔径与台阶轴的远端构成过盈配合;2转动环外圆周上的环槽套 在两侧的轴承外圈上,每个转动环上的环槽套住2个轴承的外圈且环槽的底面与 2个轴承外表面均接触;连接螺钉依次转动环上的螺钉过孔后与舱体端面上的螺 纹孔螺接紧固,舱体两侧端面各用沿直径方向的2个连接螺钉紧固即可将2个转 动环与舱体连接成一个整体,单手对转动环轻轻施力即可借助4个轴承实现舱体 沿自身轴线顺畅转动;限位把手依次穿过转动环上的销孔及四轮车体框架上的通 孔构成间隙配合即可将舱体限位在需要的角度上。

44.本发明涉及工装的使用方法如下:

45.第一步:手推四轮车体至舱体装配区域,踩下刹车,将待装配舱体竖直放置 在水平地面上。

46.第二步:将1个转动环放置在舱体朝上一侧的端面(a端面)上,转动环与 舱体同轴,调整转动环上的螺钉过孔与舱体a端面上的螺纹孔大致对正,然后2 个连接螺钉间隔180度依次穿过转动环上的螺钉过孔与舱体a端面进行初步螺接 固定,连接螺钉不拧紧;然后将舱体掉头另一侧端面(b端面)朝上,采取同样 的方式用2个连接螺钉将另一个转动环与舱体b端进行螺接固定,连接螺钉也不 拧紧。

47.第三步:双手配合将转动环与舱体的连接体搬起调整舱体至水平状态,然后 先将一侧的转动环外圆周上的环槽套在四轮车体上部一侧的两个轴承外圈上,环 槽的底面与2个轴承外表面均接触;然后将另一转动环上的环槽套在四轮车体另 一端的2个轴承外圈上环槽的底面与2个轴承外表面均接触,如果环槽与轴承存 在干涉无法套入,双手配合适量旋转4个连接螺钉的外六角调整2转动环与舱体 两端面之间的间隙直至两转动环的环槽均能顺利套在轴承外圈上,并且单手施力 可实现转动环与舱体的连接体在4个轴承的辅助下无卡滞转动。

48.第四步:装配钳工坐在椅子上面朝舱体一侧内腔,左手对转动环施力转动舱 体至需要的角度后用限位把手依次穿过转动环上的销孔及四轮车体框架上的通 孔实现舱体沿

轴线转动自由度约束限位;然后即可松开双手开展装配作业;装配 过程中需要转动舱体变换角向时拔下限位把手即可恢复舱体的转动自由度;舱体 一端装配完成后,拔出限位把手,移动椅子至舱体另一端钳工在坐姿状态下采用 类似的操作方法继续完成舱体剩余装配任务;然后将4个连接螺钉拆下,取下舱 体。

49.下面结合附图对本发明的较佳实例进行详细阐述,以使本发明的优点和特征 能更易于被本领域技术人员理解,但需要注意的是,公布实施例的目的在于帮助 进一步理解本发明,在不脱离本发明及所附的权利要求的精神和范围内,各种替 换和修改都是可能的。因此,本发明不应局限于实施例所公开的内容,本发明要 求保护的范围以权利要求书界定的范围为准。

50.图1所示为舱体示意图,图8~图9所示为一种可灵活转位舱段装配用工装, 包括:四轮车体、转动环(2个)、轴承(4个)、连接螺钉(4个)、限位把手。

51.图2所示的四轮车体框架由方钢焊接而成,呈长方体状,底部焊接一个托盘 用于临时存放工具;四个底脚装有四个带刹车功能的万向轮;四个顶角上表面各 焊接一个“7”型轴承安装座;“7”型轴承安装座的下表面与四个顶角的上表面 焊接,“7”型轴承安装座的上端伸出部位为台阶轴,台阶轴均朝向四轮车体的 外侧且平行于四轮车体的长度方向平行;4个“7”型轴承安装座等高且关于四 轮车体的中心平面前后及左右均对称;四轮车体上方沿车体宽度方向的两根短方 钢上均有一处贯穿的通孔,2通孔同轴且轴线平行于车体长度方向,2通孔等径 且与限位把手的外径相匹配。

52.图3~图4所示的转动环呈回转体结构圆环结构,中心为通孔,端面上周向 均布2组通孔,一组通孔由6个直径螺钉过孔组成,供连接螺钉穿过, 另一组通孔由12个直径销孔组成;转动环外圆周面中心部位有一处环槽, 环槽的宽度与轴承宽度相匹配。

53.图7所示的轴承为普通深沟球轴承,选用标准件即可;图5所示的连接螺钉 为钢质外六角m8螺钉,相比普通外六角螺钉仅螺冒的厚度进行了加厚处理,以 便于手持;图6所示的限位把手为一根直径光杆从中间弯成直角。

54.如图8~图10所示,四个轴承分别从四轮车体上方的4个“7”型轴承安 装座上的伸出台阶轴的远端套入直至台阶轴的轴肩部位端面与轴承的内圈端面 贴合起到限位作用,轴承内圈孔径与台阶轴的远端构成过盈配合;2转动环外圆 周上的环槽套在两侧的轴承外圈上,每个转动环上的环槽套住2个轴承的外圈且 环槽的底面与2个轴承外表面均接触;连接螺钉依次转动环上的螺钉过孔后与舱 体端面上的螺纹孔螺接紧固,舱体两侧端面各用沿直径方向的2个连接螺钉紧固 即可将2个转动环与舱体连接成一个整体,单手对转动环轻轻施力即可借助4 个轴承实现舱体沿自身轴线顺畅转动;限位把手依次穿过转动环上的销孔及四轮 车体框架上的通孔构成间隙配合即可将舱体限位在需要的角度上。

55.本发明涉及工装的使用方法如下:

56.第一步:手推四轮车体至舱体装配区域,踩下刹车,将待装配舱体竖直放置 在水平地面上。

57.第二步:将1个转动环放置在舱体朝上一侧的端面(a端面)上,转动环 与舱体同轴,调整转动环上的螺钉过孔与舱体a端面上的螺纹孔大致对正,然后 2个连接螺钉间隔180度依次穿过转动环上的螺钉过孔与舱体a端面进行初步螺 接固定,连接螺钉不拧紧;然

后将舱体掉头另一侧端面(b端面)朝上,采取同 样的方式用2个连接螺钉将另一个转动环与舱体b端进行螺接固定,连接螺钉也 不拧紧。

58.第三步:双手配合将转动环与舱体的连接体搬起调整舱体至水平状态,然后 先将一侧的转动环外圆周上的环槽套在四轮车体上部一侧的两个轴承外圈上,环 槽的底面与2个轴承外表面均接触;然后将另一转动环上的环槽套在四轮车体另 一端的2个轴承外圈上环槽的底面与2个轴承外表面均接触,如果环槽与轴承存 在干涉无法套入,双手配合适量旋转4个连接螺钉的外六角调整2转动环与舱体 两端面之间的间隙直至两转动环的环槽均能顺利套在轴承外圈上,并且单手施力 可实现转动环与舱体的连接体在4个轴承的辅助下无卡滞转动。

59.第四步:如图10~图12所示,装配钳工坐在椅子上面朝舱体一侧内腔,左 手对转动环施力转动舱体至需要的角度后用限位把手依次穿过转动环上的销孔 及四轮车体框架上的通孔实现舱体沿轴线转动自由度约束限位;然后即可松开双 手开展装配作业;装配过程中需要转动舱体变换角向时拔下限位把手即可恢复舱 体的转动自由度;舱体一端装配完成后,拔出限位把手,移动椅子至舱体另一端 钳工在坐姿状态下采用类似的操作方法继续完成舱体剩余装配任务;然后将4 个连接螺钉拆下,取下舱体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1