中冷器气室与主片下压工装及其下压方法与流程

1.本发明涉及车辆中冷系统技术领域,具体涉及一种中冷器气室与主片下压工装及其下压方法。

背景技术:

2.对于增压发动机来说,中冷器是增压系统的重要组成部件。中冷器的主要作用是将涡轮增压器压气机出口的高温高压气体导入中冷器气室入口端,通过热传导的方式进行散热,使中冷器出口端的温度保持在适于发动机进气的低温度范围内,此时的空气密度较高,从而增加发动机的充气效率,提供发动机的输出功率。通常中冷器的进气温度会高于150℃。

3.中冷器气室与主片之间的连接方式是通过尺寸关系的配合以及密封垫的可压缩性来保证装配密封的。为了满足整车轻量化要求,中冷器气室通常为塑料气室,同时为了满足整车的空间布置需求,中冷器气室形状大多数为不规则的,气室在下压与主片进行装配时,气室的密封面会出现受力不均,即下压行程不一致,这样会引起密封垫的整体压缩量不均匀,最后导致中冷器的长期耐高温试验失效,经分析发现,其失效的主要原因是由于密封垫的压缩回弹性在长期耐高温后会明显变差,密封垫压缩量过大的地方在耐高温后无法正常回弹,从而引起泄漏。更普遍的情况是,每个换机试做时,气室下压工装的调整都需要花费大量时间。

技术实现要素:

4.本发明的目的就是针对上述技术的不足,提供一种中冷器气室与主片下压工装及其下压方法,能够使中冷器气室密封面受压均衡,保证密封垫的压缩量均匀,同时大幅缩小调机时间。

5.为实现上述目的,本发明所设计的中冷器气室与主片下压工装,包括固定底板,还包括气室铝模,所述气室铝模为中空结构,所述气室铝膜的四个角各设有一个用于安装导柱的导柱安装孔,所述导柱的顶端固定安装在一块转接压板上,所述转接压板通过螺栓安装在所述固定底板的下表面,所述固定底板连有驱动其上下运动的活动气缸,所述固定底板在所述活动气缸的驱动下带动所述气室铝模运动到最下位置时,所述气室铝模的下边沿抵住设在中冷器气室下部周边沿的支撑平台,所述支撑平台在保证与所述气室铝模贴合,确保压力有效传递的同时还可以加强所述中冷器气室的强度。

6.优选地,所述气室铝模下边沿朝内侧向上凹形成与所述中冷器气室的支撑平台配合的承力平台,保证贴合的有效性和防止所述中冷器气室被刮伤。

7.优选地,所述气室铝模下表面的四个角各设有一个下压行程限位块,使所述气室铝模下压到行程的最下方时,所述下压行程限位块抵住放置所述中冷器气室和主片的压装平台,保证所述气室铝模下压行程受限,防止所述中冷器气室被压裂或者把主片压变形或者密封垫被压伤。

8.优选地,所述固定底板上设有对所述固定底板和活动气缸限位的限位销,保证所述活动气缸与所述固定底板的定位,减少每个换工装的周期,减少调试成本。

9.优选地,所述导柱通过螺栓固定安装在所述导柱安装孔内,通过更换不同高度的所述导柱来匹配不同类型的中冷器气室。

10.优选地,所述中冷器气室的加强筋不超过主片的外轮廓尺寸,避免尺寸干涉以及减少所述中冷器气室被压裂的风险。

11.优选地,所述下压行程限位块的高度依据安装在主片上的密封垫的压缩量及零件的配合公差计算取得,避免下压行程过小或者过大引起的质量问题。

12.优选地,所述固定底板的长度大于所述气室铝模的宽度,保证所述活动气缸的力能稳定的传输到所述气室铝模上,避免在运行过程中,出现晃动,减少与所述中冷器气室干涉的风险。

13.一种所述中冷器气室与主片下压工装的下压方法,将所述主片、密封垫和中冷器气室依次放置在压装平台上,启动所述活动气缸,驱动所述气室铝模下降罩住所述中冷器气室,直至所述气室铝模的下边沿抵住所述中冷器气室的支撑平台。

14.本发明与现有技术相比,具有以下优点:

15.1、在所述中冷器气室上增加了支撑平台,提升了中冷器气室的整体强度,使下压工装有了很好地着力点,确保了下压行程的稳定性;

16.2、保证了整个密封垫压缩量的均匀性,提升了中冷器的高温耐久性;

17.3、通过下压行程限位块,限制气室铝模下压行程,防止中冷器气室被压裂或者把主片压变形或者密封垫被压伤;

18.4、气室铝模的承力平台仅与支撑平台接触,与中冷器气室的其它部分全部脱离,增大了下压工装与中冷器气室的切合度,保证了下压工装的稳定性,大幅缩短了调机的时间。

附图说明

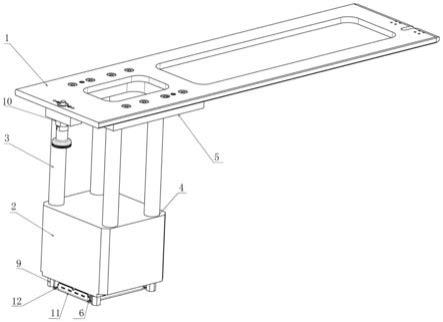

19.图1为本发明中冷器气室与主片下压工装的结构示意图;

20.图2为图1中气室铝模的结构示意图;

21.图3为图1的左视图;

22.图4为图1的正视图;

23.图5为图3的a-a剖视图;

24.图6为图4的d-d剖视图;

25.图7为图4的b-b剖视图;

26.图8为主片与中冷器气室压装之后的结构示意图。

27.图中各部件标号如下:

28.固定底板1、气室铝模2、导柱3、导柱安装孔4、转接压板5、中冷器气室6、支撑平台7、承力平台8、下压行程限位块9、限位销10、主片11、密封垫12。

具体实施方式

29.下面结合附图和具体实施例对本发明作进一步的详细说明。

30.如图1、图3及图4所示,一种中冷器气室与主片下压工装,包括固定底板1,还包括气室铝模2,结合图2所示,气室铝模2为中空结构,气室铝膜2的四个角各设有一个用于安装导柱3的导柱安装孔4,导柱3的顶端固定安装在一块转接压板5上,转接压板5通过螺栓安装在固定底板1的下表面,固定底板1连有驱动其上下运动的活动气缸,固定底板1在活动气缸的驱动下带动气室铝模2运动到最下位置时,结合图5、图6、图7及图8所示,气室铝模2的下边沿抵住设在中冷器气室6下部周边沿的支撑平台7。

31.另外,气室铝模2下边沿朝内侧向上凹形成与中冷器气室6的支撑平台7配合的承力平台8,保证贴合的有效性和防止中冷器气室6被刮伤。

32.同时,气室铝模2下表面的四个角各设有一个下压行程限位块9,使气室铝模2下压到行程的最下方时,下压行程限位块9抵住中冷器气室6,气室铝模2下压行程受限,防止中冷器气室6被压裂或者把主片11压变形或者密封垫12被压伤。

33.在本实施例中,固定底板1上设有对固定底板1和活动气缸限位的限位销10,保证活动气缸与固定底板1的定位,减少每个换工装的周期,减少调试成本。导柱3通过螺栓固定安装在导柱安装孔4内,通过更换不同高度的导柱3来匹配不同类型的中冷器气室6。中冷器气室6的加强筋不超过主片11的外轮廓尺寸,避免尺寸干涉以及减少中冷器气室6被压裂的风险。

34.在本实施例中,下压行程限位块9的高度依据安装在主片11上的密封垫12的压缩量及零件的配合公差计算取得,避免下压行程过小或者过大引起的质量问题,固定底板1的长度大于气室铝模2的宽度,保证活动气缸的力能稳定的传输到气室铝模2上,避免在运行过程中,出现晃动,减少与中冷器气室6干涉的风险。

35.本实施例中冷器气室与主片下压工装使用时,将主片11、密封垫12和中冷器气室6依次放置在压装平台上,启动活动气缸,驱动气室铝模2下降罩住中冷器气室6,直至气室铝模2的下边沿抵住中冷器气室6的支撑平台7,然后即可操作主片咬合工装,使主片11咬合在中冷器气室6上。在此过程中,下压行程限位块9限制气室铝模2的下压行程,避免发生中冷器气室6被压裂或者把主片11压变形或者密封垫12被压伤。

36.本发明中冷器气室与主片下压工装及其下压方法,在中冷器气室6上增加了支撑平台7,提升了中冷器气室6的整体强度,使下压工装有了很好地着力点,确保了下压行程的稳定性;同时保证了整个密封垫12压缩量的均匀性,提升了中冷器的高温耐久性;通过下压行程限位块9,限制气室铝模2下压行程,防止中冷器气室6被压裂或者把主片11压变形或者密封垫12被压伤;另外,气室铝模2的承力平台8仅与支撑平台7接触,与中冷器气室6的其它部分全部脱离,增大了下压工装与中冷器气室6的切合度,保证了下压工装的稳定性,大幅缩短了调机的时间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1