薄膜表面收卷换卷切刀安装结构的制作方法

薄膜表面收卷换卷切刀安装结构

1.技术领域

2.本发明属于薄膜收卷换卷的技术领域, 具体涉及一种薄膜表面收卷换卷切刀安装结构。

背景技术:

3.薄膜生产出来后,通常会利用套在收卷轴上的纸芯筒进行卷取而成为膜卷。从薄膜卷取动力来源的角度进行区分,薄膜收卷形式包括有以下两种形式:第一种是中心收卷,顾名思义,其膜卷转动的动力来自位于膜卷中心的收卷轴,而收卷轴则由收卷电机直接带动;第二种是表面收卷,顾名思义,其膜卷转动的动力来自于与膜卷表面接触的表面摩擦辊(简称摩擦辊),摩擦辊压在膜卷表面并对膜卷实施摩擦搓动,摩擦辊由摩擦辊电机直接带动。表面收卷设备的摩擦辊一般配套设有压辊,压辊紧压着摩擦辊,该压辊可以使摩擦辊产生的表面摩擦力更有效地传递给上游的薄膜。

4.机架上还设有用以卷取薄膜的收卷轴,收卷轴包括主收卷轴和备用收卷轴,主收卷轴和备用收卷轴的位置均能相对于摩擦辊移动,其中主收卷轴用于正常收卷时卷取薄膜而成为膜卷,备用收卷轴用于在换卷时接替主收卷轴,换卷后备用收卷轴就成为新的主收卷轴,原来的主收卷轴连同膜卷移走,之后膜卷从原来的主收卷轴上脱离,原来的主收卷轴转移到备用位置而成为新的备用收卷轴。

5.当收卷位置上的主收卷轴卷取的薄膜到达设定长度后,必须由备用收卷轴接替主收卷轴,这个过程称为换卷。换卷过程需要应用到切刀;在换卷开始时,切刀将薄膜切断,薄膜切断之后分为薄膜前段和薄膜后段,其中薄膜前段继续被已有的膜卷卷取,而薄膜后段的前沿则被双面胶纸粘到新的主收卷轴上的新纸芯筒表面,这样就完成换卷过程。现有技术中,切刀悬空安装在摩擦辊的外面, 切刀的刀刃朝向为横向(即平行于收卷轴的方向),切刀实施切割过程中,切刀的移动方向也为横向。

6.上述换卷过程中一般不能停机,但换卷时薄膜仍源源不断地从上游输送过来且不停向下游行进,且行进方向垂直于切刀沿横向移动的方向,这样由于在切刀沿薄膜宽度方向移动切割的过程中,薄膜仍不停高速行进,因此切刀在薄膜上形成的切线为斜线,切线旁边的薄膜部位为直角三角形,长度可能超过十米(与切刀移动速度、薄膜宽度、薄膜行进速度相关),这对于一些价格贵重、需要频繁换卷的薄膜来说,这是一种不小的浪费,而且该直角三角形切口边沿部位在使用前还需要进行修剪。

技术实现要素:

7.本发明的目的在于克服上述缺点而提供一种薄膜表面收卷换卷切刀安装结构,它能使薄膜形成的切线方向为薄膜的横向。

8.其目的可以按以下方案实现:

一种薄膜表面收卷换卷切刀安装结构,包括机架,机架上安装有摩擦辊,摩擦辊的内部中空而形成为辊腔,摩擦辊由摩擦辊电机直接驱动旋转,摩擦辊设有转轴,摩擦辊的轴向为横向,摩擦辊的转轴包括左右两段轴头,左侧的轴头连接摩擦辊左端面中央部位,右侧的轴头连接摩擦辊右端面中央部位,摩擦辊旁边安装有压辊,压辊紧压着摩擦辊,机架上还安装有用以卷取薄膜的收卷轴;还设有用于切断薄膜的切刀;其特征在于:在摩擦辊的辊腔内部安装有沿摩擦辊径向延伸的切刀导轨,所述切刀的两端活动安装在切刀导轨上并沿切刀导轨移动;切刀刀刃朝向为摩擦辊的径向并且为摩擦辊的离心方向,切刀的刀刃呈锯齿状;所述摩擦辊的表面还开设有一条供切刀刀刃露出的长条形缝隙,长条形缝隙的延伸方向平行于摩擦辊的中心轴线方向;在长条形缝隙两侧的的摩擦辊表面部位开设有吸气孔;摩擦辊的左右两段轴头中空而分别形成为直条形的导气管,两段导气管分别称为第一段导气管和第二段导气管;在摩擦辊辊腔的内部还设有驱动切刀沿摩擦辊的切刀导轨移动的切刀驱动机构;切刀驱动机构包括气缸、第一连杆 、第二连杆、连杆支座,连杆支座固定安装在摩擦辊内部,第一连杆的第一端与切刀通过第一铰接轴形成铰接,第一连杆的第二端与第二连杆的第一端通过第二铰接轴形成铰接,第二连杆的第二端与连杆支座通过第三铰接轴形成铰接,气缸的活塞杆通过第二铰接轴分别与第一连杆、第二连杆形成铰接;当第一连杆和第二连杆两者的夹角为180

°

时,第一连杆和第二连杆的长向为摩擦辊的径向,切刀刀刃露出在摩擦辊的的长条形缝隙外面,气缸的活塞杆处于其伸缩活动轨迹的中间;当气缸的活塞杆处于其伸缩活动轨迹的尽头位置时,第一连杆和第二连杆两者的夹角小于180

°

,切刀刀刃隐藏摩擦辊的辊腔里面;在摩擦辊外面还设有抽气部件以及向所述气缸提供气源的气源部件,气源部件通过第一段导气管连接到摩擦辊里面的气缸,抽气部件通过第二段导气管连通到摩擦辊的辊腔。

9.第二段导气管的端面封闭而形成为盲管,第二段导气管的侧面开设有导气孔;所述第二段导气管的外面设有固定不动的轴套,轴套的侧面开设有导气口;导气口连通到所述抽气部件;当第二段导气管的导气孔转动到对准轴套的导气口时,抽气部件通过第二段导气管连通到摩擦辊的辊腔。

10.第一段导气管的端部设有旋转接头,气源部件通过旋转接头、第一段导气管连接到摩擦辊里面的气缸。

11.本发明具有以下优点和效果:一、本发明在将薄膜切断过程中,利用真空负压将薄膜吸附在摩擦辊的表面,该被吸住的薄膜部位随同摩擦辊转动,薄膜相对于摩擦辊静止,而切刀也随着摩擦辊转动,即切刀在摩擦辊的周向上也相对于摩擦辊静止;当切刀的刀刃沿摩擦辊径向从长条形缝隙伸出时,切刀将薄膜切断,切刀形成的薄膜切线平行于收卷轴中心轴线,即相当于摩擦辊圆周表面的素线方向,薄膜不会产生斜口,因而不会浪费,特别适合于贵重的薄膜,或者需要频繁换卷的薄膜(需要频繁换卷意味着每一卷的膜料长度短,则十米左右的浪费会显得比例不小)。

12.二、切刀的的每一次切割动作包括伸出和缩回两个方向相反的动作,即往返运动。而本发明在将薄膜切断过程中,气缸活塞杆的每一个单向动作(活塞杆单向的伸出或单向

的缩回)就能驱动切刀实现双向动作(切刀伸出后缩回的往返运动),即切刀伸出后需要缩回时,气缸活塞杆无需换向、气缸缸体无需换气,因此切刀刀刃在露出长条形缝隙之后又能快速缩回,切刀刀刃露出和缩回两个动作真正实现一气呵成(解释如下:传统气缸驱动其它构件往返运动时,气缸活塞杆需要转换运动方向,气缸缸体需要换气,而气缸活塞杆换向、气缸缸体换气需要耗费较长时间,不是一气呵成,因此难以在瞬间完成)。

13.三、进一步的,本发明的气缸在驱动切刀刀刃在长条形缝隙之后又快速缩回, 因此有利于避免切刀刀刃剐蹭到周围的其它部件(解释如下:换卷时,摩擦辊表面同时接触着压辊、旧膜卷、新的收卷轴,压辊与新收卷轴之间错开的距离不大,而薄膜又只能在压辊与新收卷轴之间的区段被切开;另一方面,切刀刀刃还会跟随着摩擦辊同步转动,如果切刀刀刃在露出长条形缝隙之后不能快速缩回,则切刀刀刃就很可能剐蹭到新的收卷轴)。

14.四、准备换卷实施切割时,可以先启动抽气部件,这样,当第二段导气管的导气孔转动到对准轴套的导气口时,抽气部件连通到摩擦辊的辊腔,能使摩擦辊的辊腔形成负压;因此可利用这段时间窗口对薄膜实施切割,负压的存在使得薄膜牢牢贴在摩擦辊的表面而不会沿着周向滑动,确保了切断过程所需的张力;当薄膜切割完毕后,第二段导气管的导气孔转动到与轴套的导气口错开的位置,抽气部件的负压不会传递到摩擦辊的辊腔里面,摩擦辊不再吸附薄膜,将薄膜释放开来,以便薄膜前段被已有的膜卷继续卷取,而薄膜后段的前沿则可以被双面胶纸粘到新收卷轴上的新纸芯筒表面。

附图说明

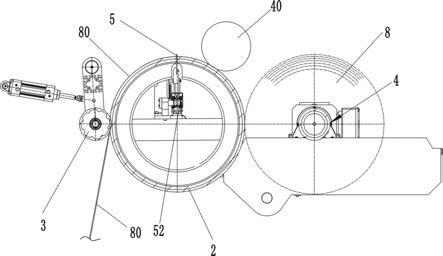

15.图1是本发明具体实施例在换卷(切刀伸出、气缸的活塞杆处于其伸缩活动轨迹的中间)时的整体状态示意图。

16.图2是图1中的摩擦辊在垂直于轴向方向上的剖视示意图。

17.图3是图1中的摩擦辊在沿轴向方向上的剖视示意图。

18.图4是图3中的局部放大示意图。

19.图5是右侧的轴头与外界抽气部件连接关系的剖面示意图。

20.图6是图5中a-a剖面示意图。

21.图7是本发明具体实施例在正常收卷(切刀缩入、气缸活塞杆完全挺出)时的整体结构图。

22.图8是图7中的摩擦辊在沿轴向上的剖视示意图。

23.图9是图8中的局部放大示意图。

24.图10是图7中的摩擦辊在垂直于轴向方向上的剖视示意图。

25.图11是图6中所示结构在第二段导气管的导气孔转动到与轴套的导气口错开之后的变化状态示意图。

26.图12是图9中所示部件在正常收卷(切刀缩入、气缸活塞杆完全收缩)时的变化状态示意图。

具体实施方式

27.图1、图7、图3、图8所示的一种薄膜表面收卷换卷切刀安装结构,包括机架1,机架上安装有摩擦辊2,摩擦辊2的内部中空而形成为辊腔20,摩擦辊2由摩擦辊电机直接驱动旋

转,摩擦辊2设有转轴,摩擦辊2的轴向为横向,摩擦辊的转轴包括左右两段轴头(左侧的轴头61和右侧的轴头62),左侧的轴头61连接摩擦辊左端面中央部位,右侧的轴头62连接摩擦辊右端面中央部位,摩擦辊2旁边安装有压辊3,机架上还安装有用以卷取薄膜80的收卷轴,收卷轴包括主收卷轴4和备用收卷轴40,主收卷轴4和备用收卷轴40的位置均能相对于摩擦辊2移动,主收卷轴4用于正常收卷时卷取薄膜而成为膜卷,备用收卷轴40用于在换卷时接替主收卷轴4,压辊3紧压着摩擦辊2;还设有用于切断薄膜80的切刀5;图2、图3、图4所示,摩擦辊的辊腔20内部安装有沿径向延伸的切刀导轨51(径向是指摩擦辊的径向),切刀导轨51的数量有两条,两条切刀导轨51布置在摩擦辊辊腔的左右两端,所述切刀5的两端活动安装在切刀导轨51上并沿切刀导轨移动;切刀的刀刃呈锯齿状,切刀5的刀刃朝向为摩擦辊2的径向并且为摩擦辊的离心方向;所述摩擦辊2的表面还开设有一条供切刀刀刃露出的长条形缝隙21,长条形缝隙21的延伸方向平行于摩擦辊2的中心轴线方向;在长条形缝隙21两侧的的摩擦辊表面部位开设有吸气孔22;摩擦辊2的左侧的轴头61和右侧的轴头62中空而分别形成为直条形的导气管,两段导气管分别称为第一段导气管和第二段导气管,第一段导气管即左侧的轴头61,第二段导气管即右侧的轴头62,如图3所示;在摩擦辊辊腔20的内部还设有驱动切刀沿摩擦辊的切刀导轨移动的切刀驱动机构;切刀驱动机构共有左右两组,每组切刀驱动机构包括气缸52、第一连杆 53、第二连杆54、连杆支座55,连杆支座55固定安装在摩擦辊2内部,第一连杆53的第一端与切刀5通过第一铰接轴71形成铰接,第一连杆53的第二端与第二连杆的第一端通过第二铰接轴72形成铰接,第二连杆54的第二端与连杆支座55通过第三铰接轴73形成铰接,气缸的活塞杆520通过第二铰接轴72分别与第一连杆53、第二连杆54形成铰接;当第一连杆53和第二连杆54两者的夹角为180

°

时,第一连杆53和第二连杆54的长向为摩擦辊2的径向,切刀5刀刃露出在摩擦辊的的长条形缝隙21外面,气缸52的活塞杆520处于其伸缩活动轨迹的中间(即处于完全伸出位置和完全收缩位置两者之间的中间位置),如图2、图3、图4、图8、图9;当气缸的活塞杆520处于其伸缩活动轨迹的尽头位置(即完全伸出位置或者完全收缩位置)时,第一连杆53和第二连杆54两者的夹角为钝角,切刀5的刀刃隐藏摩擦辊的辊腔20里面,例如,图8、图9、图10所示状态为气缸的活塞杆520处于完全伸出位置,图12所示状态为气缸的活塞杆520处于完全收缩位置;图8所示,在摩擦辊2外面设有气源部件24,气源部件24用以向所述气缸52提供气源;第一段导气管61的端部设有旋转接头23(又称气滑环),气源部件24通过旋转接头23、第一段导气管61连接到摩擦辊2里面的气缸52,如图2所示。

28.在摩擦辊2外面还设有抽气部件,第二段导气管62的端面620封闭而形成为盲管,第二段导气管62的侧面开设有导气孔91;所述第二段导气管62的外面设有固定不动的轴套9,轴套9的侧面开设有导气口90;导气口90通过抽气管92连通到所述抽气部件;当第二段导气管的导气孔91转动到对准轴套的导气口90时,抽气部件通过抽气管92、第二段导气管62连通到摩擦辊的辊腔20,如图3、图5、图6所示。

29.上述实施例的使用过程如下:正常收卷时,备用收卷轴40离开摩擦辊2,气缸52的活塞杆520处于完全伸出位置(如图7、图8、图9、图10所示);或者处于完全收缩位置(如图12所示),正常收卷时的第一连

杆53和第二连杆54两者的夹角为钝角,切刀5刀刃缩入在摩擦辊的的辊腔20里面;抽气部件24关闭;主收卷轴4上的膜卷8贴靠着摩擦辊2进行正常收卷,如图7、图8、图9、图10所示;当需要换卷时,备用收卷轴40移近并贴紧摩擦辊2,抽气部件24开启,当长条形缝隙21转动经过压辊之后、但尚未到达备用收卷轴40之前,第二段导气管的导气孔91转动到对准轴套的导气口90,抽气部件通过抽气管92、第二段导气管62连通到摩擦辊的辊腔20,摩擦辊2的辊腔20内部形成负压,摩擦辊2表面的吸气孔22将薄膜吸住,与此同时,气缸52的活塞杆520进行挺出或缩回动作(如果正常收卷时气缸52的活塞杆520处于完全伸出位置时,则此阶段的气缸52的活塞杆520进行缩回动作;反之,如果正常收卷时气缸52的活塞杆520处于完全缩回位置时,则此阶段的气缸52的活塞杆520进行挺出动作),在此气缸52的活塞杆520进行挺出或缩回动作的过程中,第一连杆53和第二连杆54两者的夹角先逐渐变大,到达180度之后逐渐变小,其中,在第一连杆53和第二连杆54两者的夹角逐渐变大的过程中,切刀的刀刃向外挺出,切刀的刀刃将薄膜切断,薄膜80切断之后分为薄膜前段和薄膜后段;当气缸52的活塞杆520处于其伸缩活动轨迹的中间时,第一连杆53和第二连杆54两者的夹角到达180度,之后,气缸52的活塞杆520继续保持按原来的方向运动,第一连杆53和第二连杆54两者的夹角变小,切刀的刀刃重新向内缩入摩擦辊的辊腔20,气缸52的活塞杆520到达另一极端位置(具体地说,如果正常收卷时气缸52的活塞杆520处于完全伸出位置时,则此阶段的气缸52的活塞杆520进行缩回动作并到达完全缩回的极端位置,如图12所示;反之,如果正常收卷时气缸52的活塞杆520处于完全缩回位置时,则此阶段的气缸52的活塞杆520进行挺出动作并到达完全伸出的极端位置,如图8、图9、图10所示)。

30.上述薄膜80被切断之后,第二段导气管的导气孔91转动到与轴套的导气口90错开,如图11所示,抽气部件不再连通到摩擦辊的辊腔20,摩擦辊2的辊腔20内部负压消失,摩擦辊2表面的吸气孔22不再能将薄膜80吸住,薄膜前段继续被已有的膜卷卷取,而薄膜后段的前沿则被双面胶纸粘到新的主收卷轴上的新纸芯筒表面,接着,新的备用收卷轴移动到收卷位置而成为新的主收卷轴,原来的主收卷轴连同膜卷移走,之后膜卷从原来的主收卷轴上卸下,原来的主收卷轴转移到备用位置而成为新的备用收卷轴,这样就完成换卷过程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1