一种工业机器人装配拾放过程数字孪生模型构建方法

1.本发明属于自动化装配领域,具体涉及一种工业机器人装配拾放过程数字 孪生模型构建方法。

背景技术:

2.数字孪生旨在利用物理实体感知数据、异构虚拟模型等要素,在虚拟空间 中完成对物理实体的高保真映射。数字孪生技术在车间管控、产品设计与装配 等众多领域均有广泛应用。对真实工业机器人装配过程进行高保真模拟,构建 出的数字孪生模型通过获取高保真仿真过程中的感知数据(时间、位置、角度、 力矩等数据),通过分析仿真过程中收集到的数据,对装配过程进行优化,以 达到降低成本的效果。在装配过程中,实时监测真实工业机器人工作状态,及 时发现并排查故障。然而在现有技术中,如何提高虚拟空间和实体空间的拟合 程度,实现高保真的仿真数据收集以及与真实工业机器人的快速交互成为了新 的技术难题。

技术实现要素:

3.本发明的目的在于,提供一种工业机器人装配拾放过程数字孪生模型构建 方法,构建工业机器人装配拾放过程数字孪生虚拟模型,可用于模拟真实工业 机器人装配过程,有助于在虚拟环境中高保真模拟真实工业机器人装配拾放过 程,对于高效设计工业机器人装配过程提供支撑。

4.为解决上述技术问题,本发明的技术方案为:一种工业机器人装配拾放过 程数字孪生模型构建方法,包括以下步骤:

5.构建工业机器人数字孪生虚拟模型;

6.规约数据交互指令,实现工业机器人数字孪生虚拟模型与工业机器人的数 据交互,完成实际装配工作;

7.采集各数据交互指令下工业机器人的动作,构建工业机器人装配拾放过程 数字孪生模型,模拟装配过程。

8.构建工业机器人数字孪生虚拟模型的具体过程为:

9.获取工业机器人的基本参数,基本参数至少包括轴距、轴的限制角度、高 度以及尺寸;

10.通过3d软件构建与工业机器人各部件一比一的虚拟模型,调整各个虚拟 模型的重心;

11.通过3d软件拼接各个虚拟模型,完成工业机器人数字孪生虚拟模型构建。

12.规约数据交互指令至少包括:

13.数据双向交互:实现工业机器人和工业机器人数字孪生虚拟模型各个轴的 旋转角度和位置信息的交互;

14.虚拟场景下工业机器人运动学模型的构建:构建工业机器人运动学模型, 完成对

工业机器人末端位置的逆向求解,得到适合工业机器人各轴的旋转角度, 通过正向运动学完成工业机器人各轴的旋转;

15.构建工业机器人数字孪生虚拟模型的友好交互界面:界面设置显示区域和 指令输入区域,显示区域显示工业机器人数字孪生虚拟模型中各轴的坐标、旋 转角度和装配时间;指令输入区域是向工业机器人数字孪生虚拟模型发送控制 指令的窗口,输入指令控制工业机器人数字孪生虚拟模型工作;

16.设置并分类工业机器人装配拾放过程中的多类子运动过程的运动控制指令, 运动控制指令包括但不限于指定位置移动、工件夹取、工件释放和工件旋转。

17.工业机器人装配拾放过程数字孪生模型的具体工作过程为:

18.设置ui界面,通过ui界面设置的开始按钮模拟工业机器人的启动开关, 启动工业机器人数字孪生虚拟模型,等待接收目标零件位置指令,输入位置指 令,工业机器人数字孪生虚拟模型在运动学模型的作用下到达指定位置,输入 抓取指令,物体与工业机器人数字孪生虚拟模型夹爪绑定并等待下一步指令, 输入装配点位置指令,工业机器人数字孪生虚拟模型运动到待组装区,输入释 放指令,物体解绑,完成单个物体定点移动,重复以上步骤模拟装配过程。

19.3d软件包括3dmax和unity3d。

20.还提供一种使用如上述所述的一种工业机器人装配拾放过程数字孪生模型 构建方法的系统,包括:

21.工业机器人数字孪生虚拟模型构建模块,用于构建工业机器人数字孪生虚 拟模型;

22.数据交互指令模块,用于规约数据交互指令,实现工业机器人数字孪生虚 拟模型与工业机器人的数据交互,完成实际装配工作;

23.工业机器人装配拾放过程数字孪生模型构建模块,用于采集各数据交互指 令下工业机器人的动作,构建工业机器人装配拾放过程数字孪生模型,模拟装 配过程。

24.工业机器人数字孪生虚拟模型构建模块的具体工作过程为:

25.获取工业机器人的基本参数,基本参数至少包括轴距、轴的限制角度、高 度以及尺寸;

26.通过3d软件构建与工业机器人各部件一比一的虚拟模型,调整各个虚拟 模型的重心;

27.通过3d软件拼接各个虚拟模型,完成工业机器人数字孪生虚拟模型构建。

28.数据交互指令模块的功能至少包括:

29.数据双向交互:实现工业机器人和工业机器人数字孪生虚拟模型各个轴的 旋转角度和位置信息的交互;

30.虚拟场景下工业机器人运动学模型的构建:构建工业机器人运动学模型, 完成对工业机器人末端位置的逆向求解,得到适合工业机器人各轴的旋转角度, 通过正向运动学完成工业机器人各轴的旋转;

31.构建工业机器人数字孪生虚拟模型的友好交互界面:界面设置显示区域和 指令输入区域,显示区域显示工业机器人数字孪生虚拟模型中各轴的坐标、旋 转角度和装配时间;指令输入区域是向工业机器人数字孪生虚拟模型发送控制 指令的窗口,输入指令控制

工业机器人数字孪生虚拟模型工作;

32.设置并分类工业机器人装配拾放过程中的多类子运动过程的运动控制指令, 运动控制指令包括但不限于指定位置移动、工件夹取、工件释放和工件旋转。

33.工业机器人装配拾放过程数字孪生模型的具体工作过程为:

34.设置ui界面,通过ui界面设置的开始按钮模拟工业机器人的启动开关, 启动工业机器人数字孪生虚拟模型,等待接收目标零件位置指令,输入位置指 令,工业机器人数字孪生虚拟模型在运动学模型的作用下到达指定位置,输入 抓取指令,物体与工业机器人数字孪生虚拟模型夹爪绑定并等待下一步指令, 输入装配点位置指令,工业机器人数字孪生虚拟模型运动到待组装区,输入释 放指令,物体解绑,完成单个物体定点移动,重复以上步骤模拟装配过程。

35.还提供一种计算机可读存储介质,其上存储有计算机程序,所述计算机程 序被处理器执行时实现如上述任一项所述方法的步骤。

36.与现有技术相比,本发明的有益效果为:

37.(1)构建工业机器人装配拾放过程数字孪生模型,可用于模拟真实工业机 器人装配过程,该方法有助于在虚拟环境中高保真模拟物理工业机器人装配拾 放过程,对于高效设计模拟工业机器人装配过程提供支撑。

38.(2)有助于在执行真实装配过程前试错,为后续实际装配过程的执行提供 指导与参考。

附图说明

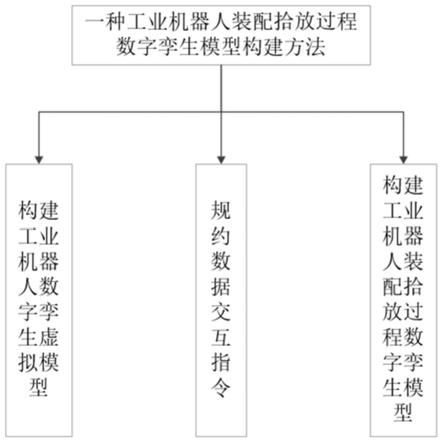

39.图1为本发明实施例中构建工业机器人装配拾放过程数字孪生模型的流程示意 图;

40.图2为本发明实施例中工业机器人数字孪生虚拟模型示意图;

41.图3为本发明实施例中工业机器人与工业机器人数字孪生虚拟模型交互图;

42.图4为本发明实施例中工业机器人装配拾放过程流程图;

43.图5为本发明实施例中规约数据交互指令集。

具体实施方式

44.下面结合附图对本发明做一个详细的说明。

45.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实 施例,对本发明进行进一步的详细说明。应当理解此处所描述的具体实施例仅 仅用于解释本发明,并不用于限定本发明。

46.本发明是一种工业机器人装配拾放过程数字孪生模型构建方法,其优化目 标是通过构建工业机器人装配拾放过程数字孪生模型,在虚拟环境中高保真模 拟真实工业机器人装配拾放过程,给高效设计模拟工业机器人装配过程提供支 撑,如图1所示,该优化方法主要包括以下步骤:

47.1)工业机器人数字孪生虚拟模型构建;

48.2)规约数据交互指令,实现真实工业机器人与数字孪生虚拟模型数据交 互;

49.3)构建工业机器人装配拾放过程数字孪生模型。

50.以上步骤为本发明从建立虚拟模型到完成虚拟装配过程的步骤。

51.其中,步骤1)中虚拟工业机器人构建过程中,通过以下内容完成工业机 器人数字孪生虚拟模型的构建:

52.通过真实工业机器人的官方手册查找机器人的基本数据,如轴距、旋转限 制角度等构建模型。根据真实工业机器人的运行情况,调整每个部件的轴心位 置,组装成完整的工业机器人数字孪生虚拟模型,如图2所示。

53.在步骤2)中编写各个功能脚本并规约数据交互指令组合成系统,实现真 实工业机器人和数字孪生虚拟模型数据交互,指令集如图5所示。

54.(1)采用socket数据通信方法,实现真实工业机器人和数字孪生虚拟模 型数据交互,采用ccdik插件完成虚拟场景下工业机器人运动学模型,设置ui 界面,实现坐标,旋转角度等显示以及控制指令的输入。

55.(2)规约数据交互的指令,设置并分类工业机器人装配拾放过程中的多类 子运动过程的运动控制指令,包括但不限于指定位置移动、工件夹取、工件释 放和工件旋转等,完善系统的控制功能。真实工业机器人与工业机器人数字孪 生虚拟模型交互如图3所示。

56.在步骤3)中,实现工业机器人装配拾放过程数字孪生模型,工作流程图 如图4所示。

57.通过ui界面的开始按钮模拟真实工业机器人启动开关,启动工业机器人 数字孪生虚拟模型,等待接收目标零件位置指令,输入位置指令,工业机器人 数字孪生虚拟模型在运动学模型的作用下到达指定位置,输入抓取指令,物体 与工业机器人数字孪生虚拟模型夹爪绑定并等待下一步指令,输入装配点位置 指令,工业机器人数字孪生虚拟模型运动到待组装区,输入释放指令,物体解 绑,完成单个物体定点移动,重复以上步骤实现整个装配过程。

58.以上所述仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发 明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明 的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1