一种玻璃基板加工用限位器结构的制作方法

1.本实用新型属于限位结构技术领域,具体的说是一种玻璃基板加工用限位器结构。

背景技术:

2.玻璃基板是一种表面极其平整的薄玻璃片。生产方式有3种:浮法、溢流下拉法,狭缝下拉法;其表面蒸镀有一层ito膜层,经光刻加工制成透明导电图形。

3.现有的玻璃基板加工过程中,其限位器产生的固定效果差,导致玻璃基座切割时尺寸误差大,从而提高了生产成本;为此,本实用新型提供一种玻璃基板加工用限位器结构。

技术实现要素:

4.为了弥补现有技术的不足,解决现有的玻璃基板加工过程中,其限位器产生的固定效果差,导致玻璃基座切割时尺寸误差大,从而提高了生产成本的问题,本实用新型提出的一种玻璃基板加工用限位器结构。

5.本实用新型解决其技术问题所采用的技术方案是:本实用新型所述的一种玻璃基板加工用限位器结构,包括固定基座、螺纹杆和固定组件;所述固定基座设有一组,其位于底部的侧壁上对称开设有一组凹槽;所述螺纹杆贯穿顶部的固定基座,并与其转动配合;所述螺纹杆底部延伸至凹槽内部,并与其转动配合;所述固定组件设置在固定基座之间;

6.所述固定组件包括活塞缸、活塞杆和固定板;所述活塞缸设置在固定基座内部,所述活塞缸底端内侧壁上固接有第一弹簧;所述活塞杆滑动连接在活塞缸内侧壁上,且贯穿固定基座;所述活塞杆底端侧壁上固接有第一弹簧;所述固定板固接在活塞杆顶端侧壁上。

7.优选的,所述固定板靠近固定基座一侧的侧壁上设有缓冲组件;所述缓冲组件包括弹性块、凸块和折形杆;所述弹性块固接在固定板位于活塞杆一侧的侧壁上,所述弹性块呈外凸形;所述弹性块靠近活塞杆一侧开设有矩形槽;所述折形杆固接在矩形槽侧壁上;所述凸块固接在活塞杆侧壁上,且与折形杆接触。

8.优选的,所述螺纹杆底端侧壁上固接有t型杆;所述凹槽侧壁上固接有一组限位杆。

9.优选的,所述弹性块靠近固定基座一侧的侧壁上固接有第二弹簧;所述第二弹簧另一端固接在固定基座侧壁上。

10.优选的,所述固定基座与活塞缸对应一侧的侧壁呈内凹弧形。

11.优选的,所述固定板侧壁上固接有若干个吸盘。

12.本实用新型的有益之处在于:

13.1.本实用新型通过活塞缸、活塞杆和固定板的结构设计,依靠各零件的相互配合,实现了玻璃基板加工时固定效果明显的功能,解决了切割时产生的尺寸误差的问题,提高了玻璃基板的生产效率,降低了生产成本;

14.2.本实用新型通过弹性块、折形杆和凸块的结构设计,依靠各零件的相互配合,能有效吸收螺纹杆旋转产生的振动,避免了振动传递到固定板上导致的玻璃基板破裂的情况进一步降低了生产成本。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

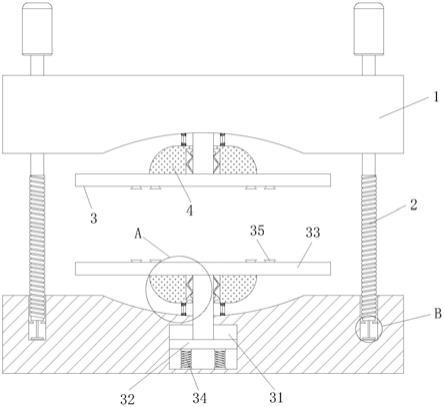

16.图1是本实用新型一种玻璃基板加工用限位器结构的局部剖视图;

17.图2是弹性块的结构示意图;

18.图3是图1中a处局部放大图;

19.图4是图1中b处局部放大图;

20.图中:1、固定基座;11、凹槽;2、螺纹杆;21、t型杆;22、限位杆;3、固定组件;31、活塞缸;32、活塞杆;33、固定板;34、第一弹簧;35、吸盘;4、缓冲组件;41、弹性块;411、矩形槽;42、凸块;43、折形杆;44、第二弹簧。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

22.请参阅图1

‑

4所示,本实用新型所述的一种玻璃基板加工用限位器结构,包括固定基座1、螺纹杆2和固定组件3;所述固定基座1设有一组,其位于底部的侧壁上对称开设有一组凹槽11;所述螺纹杆2贯穿顶部的固定基座1,并与其转动配合;所述螺纹杆2底部延伸至凹槽11内部,并与其转动配合;所述固定组件3设置在固定基座1之间;

23.所述固定组件3包括活塞缸31、活塞杆32和固定板33;所述活塞缸31设置在固定基座1内部,所述活塞缸31底端内侧壁上固接有第一弹簧34;所述活塞杆32滑动连接在活塞缸31内侧壁上,且贯穿固定基座1;所述活塞杆32底端侧壁上固接有第一弹簧34;所述固定板33固接在活塞杆32顶端侧壁上;工作时,将玻璃基板放置在固定板33上,转动螺纹杆2,调节固定基座1之间的距离,从而实现了固定板33对玻璃基板位置的限制,开启电源,带动活塞缸31工作,第一弹簧34由压缩状态转变成拉伸状态,从而方便了活塞杆32的复位,第一弹簧34的拉伸带动活塞杆32向着活塞缸31有杆腔一侧运动,从而增加了固定板33对玻璃基板的固定力度,使得限位效果更明显;通过设置活塞缸31、活塞杆32和固定板33,依靠各零件的相互配合,使得玻璃基板加工过程中的固定效果明显,避免了其切割时尺寸误差大,从而降低了生产成本。

24.作为本实用新型的一种实施方式,所述固定板33靠近固定基座1一侧的侧壁上设有缓冲组件4;所述缓冲组件4包括弹性块41、凸块42和折形杆43;所述弹性块41固接在固定板33位于活塞杆32一侧的侧壁上,所述弹性块41呈外凸形;所述弹性块41靠近活塞杆32一

侧开设有矩形槽411;所述折形杆43固接在矩形槽411侧壁上;所述凸块42固接在活塞杆32侧壁上,且与折形杆43接触;工作时,螺纹杆2转动过程中会使固定基座1发生振动,振动会传递到固定板33上,会导致玻璃基板破裂,当振动传递至弹性块41上,通过弹性块41进一步吸收振动势能,从而降低了玻璃基板破裂的频率,当活塞杆32在向无杆腔一侧运动时,其上凸块42与折形杆43之间发生相对摩擦,从而有效吸收了活塞杆32传递的振动势能。

25.作为本实用新型的一种实施方式,所述螺纹杆2底端侧壁上固接有t型杆21;所述凹槽11侧壁上固接有一组限位杆22;工作时,当需要分开固定基座1时,转动螺纹杆2,使得t型杆21向着靠近限位杆22一侧运动,通过设置限位杆22,避免螺纹杆2脱离凹槽11。

26.作为本实用新型的一种实施方式,所述弹性块41靠近固定基座1一侧的侧壁上固接有第二弹簧44;所述第二弹簧44另一端固接在固定基座1侧壁上;工作时,通过设置第二弹簧44,可有效减弱振动频率,避免了玻璃基板受振动而破裂的情况。

27.作为本实用新型的一种实施方式,所述固定基座1与活塞缸31对应一侧的侧壁呈内凹弧形;工作时,作为本实用新型的一种实施方式,所述固定板33侧壁上固接有若干个吸盘35;工作时,将玻璃基板放置在设有吸盘35的固定板33上,吸盘35的设置增强了玻璃基板的固定效果。

28.工作原理:将玻璃基板放置在设有吸盘35的固定板33上,吸盘35的设置增强了玻璃基板的固定效果,转动螺纹杆2,调节固定基座1之间的距离,从而实现了固定板33对玻璃基板位置的限制,开启电源,带动活塞缸31工作,第一弹簧34由压缩状态转变成拉伸状态,方便了活塞杆32的复位,第一弹簧34的拉伸带动活塞杆32向着活塞缸31有杆腔一侧运动,从而增加了固定板33对玻璃基板的固定力度,使得限位效果更明显;通过设置活塞缸31、活塞杆32和固定板33,依靠各零件的相互配合,使得玻璃基板加工过程中的固定效果明显,避免了其切割时尺寸误差大,从而降低了生产成本;螺纹杆2转动过程中会使固定基座1发生振动,振动会传递到固定板33上,会导致玻璃基板破裂,当振动传递至弹性块41上,通过弹性块41进一步吸收振动势能,从而降低了玻璃基板破裂的频率,当活塞杆32在向无杆腔运动的过程中,其上凸块42与折形杆43之间发生相对摩擦,有效吸收了活塞杆32传递的振动势能,通过设置第二弹簧44,可有效减弱振动频率,避免了玻璃基板受振动而破裂的情况;当需要分开固定基座1时,转动螺纹杆2,使得t型杆21向着靠近限位杆22一侧运动,通过设置限位杆22,避免螺纹杆2脱离凹槽11。

29.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

30.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1