一种加工定位设备的制作方法

1.本实用新型涉及一种标签、pc绝缘片,尤其涉及一种加工定位设备。

背景技术:

2.在标签、pc绝缘片生产的时候,在后端裁切或模切的时候,一般情况下都要利用驱动机构驱动移动。一般情况下,都是利用收卷电机带动收卷轴收卷,利用收卷轴将裁切之后的边缘废料进行收卷。但是,这种方式中,收卷的时候精度不够高,会导致裁切或模切的位置不够精确,或者说需要裁切或模切的尺寸更大,后续还需要整理之后再次精密裁切,导致成本更高。

技术实现要素:

3.本实用新型目的是提供一种加工定位设备,通过使用该结构,提高了产品加工位置的精确,降低成本,提高模切或裁切的精度。

4.为达到上述目的,本实用新型采用的技术方案是:一种加工定位设备,包括机架、设置于机架上的工作台及定位机构,所述定位机构为两组,两组所述定位机构对称设置于所述工作台的顶部左侧及右侧;

5.所述定位机构包括纵向滑轨、滑块、压板及压料气缸,所述纵向滑轨安装于所述工作台的顶面上,所述滑块滑动设置于所述纵向滑轨上;

6.所述机架上设有一驱动机构,所述驱动机构与两组所述定位机构的滑块相连,所述驱动机构带动所述滑块在所述纵向滑轨上面前后移动;

7.所述滑块的内侧面上设有一过料缺口,所述压料气缸安装于所述滑块的顶面上,且所述压料气缸设置于所述过料缺口的正上方;

8.所述压板设置于所述过料缺口内,所述压料气缸的输出轴穿过所述滑块设置于所述过料缺口内,且所述压料气缸的输出轴与所述压板的顶面相连;

9.所述过料缺口的底面上设有一让位槽,所述让位槽的内侧面与所述滑块的内侧面相连通,所述压板的底部设有一凸块,所述凸块与所述让位槽相匹配,所述压料气缸输出轴伸出状态下,所述凸块卡设于所述让位槽内,所述压板的底面抵于所述过料缺口的底面上;所述压料气缸输出轴回缩状态下,所述压板及所述凸块的底面设置于所述过料切口的底面上方。

10.上述技术方案中,所述压板的底面上设有一框型防滑垫片,所述框型防滑垫片设置于所述凸块的外部,所述压料气缸输出轴伸出状态下,所述框型防滑垫片抵于所述过料缺口的底面上。

11.上述技术方案中,所述凸块的前侧面及后侧面均设有弧形面,所述弧形面的顶部与所述压板的底面相连,所述弧形面的底面与所述凸块的底面中部相连。

12.上述技术方案中,所述驱动机构设置于所述工作台的下方,每组所述纵向滑轨外侧的工作台上设有一纵向通槽,所述滑块的外侧设有朝下延伸的延伸板,所述延伸板穿过

所述纵向通槽设置于所述工作台的正下方,所述驱动机构与两组所述延伸板相连。

13.上述技术方案中,所述驱动机构包括伸缩气缸及连接板,所述连接板的两端分别与两侧所述延伸板的底部相连,所述伸缩气缸安装于所述工作台下方的机架上,所述伸缩气缸平行于所述纵向滑轨设置,所述伸缩气缸的输出轴与所述连接板后侧面的中部相连。

14.上述技术方案中,每组所述纵向滑轨顶部的前侧及后侧分别设有一挡块,所述挡块经一锁紧螺栓锁紧安装于所述纵向滑轨上。

15.上述技术方案中,每组所述挡块的内端面上设有一安装孔,所述安装孔内安装有一碰触传感器,所述碰触传感器正对所述滑块设置。

16.上述技术方案中,所述机架上设有一控制器,所述压料气缸、伸缩气缸及碰触传感器与所述控制器电控连接。

17.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

18.1.本实用新型中利用压板及压料气缸,通过滑块带动压板及压料气缸来回移动,这样能够利用压板将产品压住,拉动产品定距离的移动,这样能够保证产品模切、裁切精度,保证一次加工成型,提高加工位置的精确,降低成本,减少用料。

附图说明

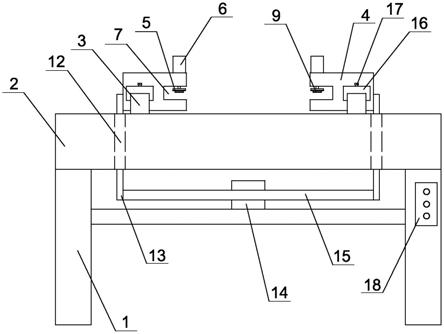

19.图1是本实用新型实施例一中的结构示意图;

20.图2是本实用新型实施例一中压板安装处的局部剖视结构示意图;

21.图3是本实用新型实施例一中压板与凸块连接处的侧视图。

22.其中:1、机架;2、工作台;3、纵向滑轨;4、滑块;5、压板;6、压料气缸;7、过料缺口;8、让位槽;9、凸块;10、框型防滑垫片;11、弧形面;12、纵向通槽;13、延伸板;14、伸缩气缸;15、连接板;16、挡块;17、锁紧螺栓;18、控制器。

具体实施方式

23.下面结合附图及实施例对本实用新型作进一步描述:

24.实施例一:参见图1~3所示,一种加工定位设备,包括机架1、设置于机架上的工作台2及定位机构,所述定位机构为两组,两组所述定位机构对称设置于所述工作台的顶部左侧及右侧;

25.所述定位机构包括纵向滑轨3、滑块4、压板5及压料气缸6,所述纵向滑轨安装于所述工作台的顶面上,所述滑块滑动设置于所述纵向滑轨上;

26.所述机架上设有一驱动机构,所述驱动机构与两组所述定位机构的滑块相连,所述驱动机构带动所述滑块在所述纵向滑轨上面前后移动;

27.所述滑块的内侧面上设有一过料缺口7,所述压料气缸安装于所述滑块的顶面上,且所述压料气缸设置于所述过料缺口的正上方;

28.所述压板设置于所述过料缺口内,所述压料气缸的输出轴穿过所述滑块设置于所述过料缺口内,且所述压料气缸的输出轴与所述压板的顶面相连;

29.所述过料缺口的底面上设有一让位槽8,所述让位槽的内侧面与所述滑块的内侧面相连通,所述压板的底部设有一凸块9,所述凸块与所述让位槽相匹配,所述压料气缸输出轴伸出状态下,所述凸块卡设于所述让位槽内,所述压板的底面抵于所述过料缺口的底

面上;所述压料气缸输出轴回缩状态下,所述压板及所述凸块的底面设置于所述过料切口的底面上方。

30.在本实施例中,以产品料带由前向后输送为例,会在定位机构的前侧设有打料机构,打料机构会将产品料带两端间隔冲出缺槽,而且产品料带移动的时候,两侧会处在两组滑块的过料缺口内进行移动,而滑块移动到前端的时候,压块底部的凸块正对产品料带侧部的缺槽,凸块的尺寸与缺槽相匹配,然后压料气缸的输出轴伸出,带动凸块及压板下压,使得凸块穿过缺槽插入到让位槽内,而压板则将缺槽旁侧的产品料带压紧在过料缺口的底面上,然后驱动机构带动滑块朝后移动预定距离,这样压板就会拉动产品料带朝后移动预定距离,压料气缸的输出轴再上升,使得压板及凸块脱离产品料带,然后滑块再朝前移动,继续上面的工作,如此循环,其中,在产品料带朝后移动预定距离之后,打料机构继续冲出缺槽,这样就形成间隔设置的缺口,用于正对凸块,便于凸块及压板定位拉动产品料带以固定距离移动。

31.参见图1~3所示,所述压板的底面上设有一框型防滑垫片10,所述框型防滑垫片设置于所述凸块的外部,所述压料气缸输出轴伸出状态下,所述框型防滑垫片抵于所述过料缺口的底面上。

32.通过框型防滑垫片的设置,这样在压板将产品料带压在过料缺口底面上的时候,在凸块限位的基础上面,进一步防止产品料带打滑,保证将产品料带拉动位移的稳定性。

33.参见图3所示,所述凸块的前侧面及后侧面均设有弧形面11,所述弧形面的顶部与所述压板的底面相连,所述弧形面的底面与所述凸块的底面中部相连。通过弧形面的设置,凸块插入到产品料带的缺槽内的时候,起到导向作用,保证凸块顺利的压入到让位槽内,防止将产品料带压坏。

34.参见图1所示,所述驱动机构设置于所述工作台的下方,每组所述纵向滑轨外侧的工作台上设有一纵向通槽12,所述滑块的外侧设有朝下延伸的延伸板13,所述延伸板穿过所述纵向通槽设置于所述工作台的正下方,所述驱动机构与两组所述延伸板相连。

35.所述驱动机构包括伸缩气缸14及连接板15,所述连接板的两端分别与两侧所述延伸板的底部相连,所述伸缩气缸安装于所述工作台下方的机架上,所述伸缩气缸平行于所述纵向滑轨设置,所述伸缩气缸的输出轴与所述连接板后侧面的中部相连。

36.直接利用连接板将两组滑块底部的颜色板进行连接,再利用伸缩气缸推动连接板进行前后移动,可以同时带动两组滑块同时前后移动,保证产品料带移动的稳定性及顺畅性。而且,采用两组定位机构,保证产品料带的两侧都能够受力,防止产品料带被拉断。

37.参见图1所示,每组所述纵向滑轨顶部的前侧及后侧分别设有一挡块16,所述挡块经一锁紧螺栓17锁紧安装于所述纵向滑轨上。

38.每组所述挡块的内端面上设有一安装孔,所述安装孔内安装有一碰触传感器,所述碰触传感器正对所述滑块设置。

39.所述机架上设有一控制器18,所述压料气缸、伸缩气缸及碰触传感器与所述控制器电控连接。

40.在本实施例中,通过碰触传感器的设置,能够实时的反馈到滑块移动是否到位,用于控制压料气缸的工作,同时,挡块的设置,能够对滑块的前后移动位置进行限位,也便于调节滑块移动的行程,适用于不同长度产品的加工定位,适用范围更广。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1