正压防爆型六轴机器人的制作方法

1.本实用新型涉及机器人领域,更具体的说,涉及正压防爆型六轴机器人。

背景技术:

2.在现代工业中,生产过程中的自动化已成为突出的主题。现代化的生产加工车间,常配有机械手、工业机器人,以提高生产效率,完成工人难以完成的或者危险的工作。国标规定,在易燃气体、易燃液体的蒸汽或者薄雾、易燃固体颗粒或粉尘等易燃物质与空气混合形成爆炸性混合物的环境下使用的电气设备,都必须进行防爆处理。

技术实现要素:

3.本实用新型的目的在于解决现有存在的不足,提供了正压防爆型6轴机器人,具有机器人手臂驱动装置,手臂驱动装置有6个设置在机器人手臂中的驱动电机,并且6个驱动电机处在机器人手臂的密封腔内,该密封的空腔中充入压缩空气,当压缩空气的压力高于外部环境空气的压力时,可以阻止外部危险环境易燃易爆气体或固体混合物进入空腔内接触电气设备,行成一种正压的防爆环境。

4.本实用新型解决其技术问题所采用的技术方案是:正压防爆型六轴机器人,包括轴座、设置于轴座上的第一轴臂、设置于第一轴臂上方的机械手和设置于第一轴臂与机械手间的第二轴臂,配合所述轴座设有驱动第一轴臂转动的第一驱动机构,所述第一轴臂设有驱动第二轴臂下端转动的第二驱动机构,所述第二轴臂的上端设有驱动机械手转动的第三驱动机构,所述机械手的顶端依次设有第三轴臂、第四轴臂和法兰,所述机械手设有分别驱动第三轴臂转动的第四驱动机构、驱动第四轴臂转动的第五驱动机构和驱动轴法兰转动的第六驱动机构,配合所述轴座、第一轴臂、第二轴臂和机械手臂设有正压防爆腔,所述轴座上设有配合正压防爆腔的进气管、出气管和气路控制系统,配合所述第一驱动机构、第二驱动机构、第三驱动机构、第四驱动机构、第五驱动机构、第六驱动机构和气路控制系统设有控制器。

5.作为优选,所述第一驱动机构包括设置于轴座的第一减速机和设置于第一轴臂的第一电机,所述第一电机的输出端连接于第一减速机的输入端,所述第一减速机的输出端固定连接于第一轴臂,所述第一减速机设有空间连接于正压防爆腔的第一空腔。

6.作为优选,所述第二驱动机构包括设置于第一轴臂的第二电机和第二减速机,所述第二电机的输出端连接于第二减速机的输入端,所述第二减速机的输出端联接于第二轴臂。

7.作为优选,所述机械手包括设置于第二轴臂侧面的机箱和设置于机箱与第三轴臂间的延长臂,所述第三驱动机构包括设置于第二轴臂的第三减速机和设置于机箱内的第三电机,所述第三电机的输出端连接于第三减速机的输入端,所述第三减速机的输出端固定连接于机箱,所述机箱内设有空间连接于正压防爆腔的第二空腔。

8.作为优选,所述第四驱动机构包括设置于机箱内的第四电机和配合第四电机输出

端与第三轴臂的第一传动杆件,所述第三轴臂设有配合第一传动杆件的第一传动齿轮,所述第三轴臂与延长臂通过交叉滚柱轴环联接设置。

9.作为优选,所述第五驱动机构包括设置于机箱内的第五电机和配合第五电机输出端与第三轴臂的第二传动杆件,所述第四轴臂设有配合第二传动杆件的第二传动齿轮,所述第四轴臂与第三轴臂通过交叉滚柱轴环联接设置。

10.作为优选,所述第六驱动机构包括设置于机箱内的第六电机和配合第六电机输出端与法兰的第三传动杆件,所述法兰设有配合第三传动杆件的第三传动齿轮,所述法兰与第四轴臂通过轴承组联接设置。

11.作为优选,所述第一轴臂与第二轴臂间设有第一穿线盒,所述第一穿线盒内设有空间连接于正压防爆腔的第三空腔。

12.作为优选,所述第二轴臂与机箱间设有第二穿线盒,所述第二穿线盒内设有空间连接于正压防爆腔的第四空腔。

13.作为优选,正压防爆腔的联接处均设有密封件。

14.本实用新型的有益效果是:正压防爆型6轴机器人可以在易燃易爆的环境下工作,相对普通的6轴工业机器人,应用范围更广。正压防爆系统采用间歇补偿充气方式,利用有效的密封保持内部压力,压缩空气不需要持续供给,即能保证电机散热、通风等要求,又节约了能源。

15.防爆机器人的应用,不仅可提高产品的质量与产量,而且对保障人身安全、改善劳动环境、减轻劳动强度、提高劳动效率、节约原材料消耗以及降低生产成本,具有着重要意义。

附图说明

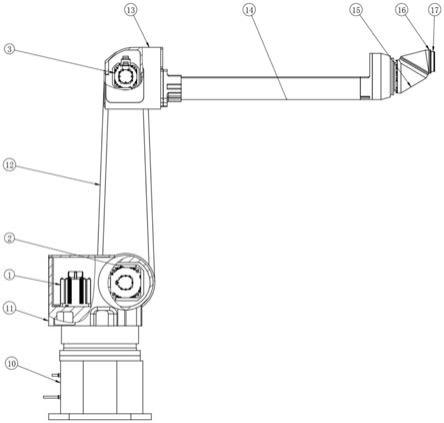

16.图1是本实用新型的主视图;

17.图2是本实用新型的后视图;

18.图3是本实用新型的左视图;

19.图4是本实用新型中图2的i处放大示意图;

20.图5是本实用新型中图2的d处剖视图;

21.图中:1、第一电机;2、第二电机;3、第三电机;4、第四电机;5、第五电机;6、第六电机;10、轴座;11、第一轴臂;12、第二轴臂;13、机箱;14、延长臂;15、第三轴臂;16、第四轴臂;17、法兰;21、第一减速机;22、第二减速机;23、第三减速机;24、第一传动杆件;25、第二传动杆件;26、第三传动杆件;27、第一传动齿轮;28、第二传动齿轮;29、第三传动齿轮;31、第一穿线盒;32、第二穿线盒;41、进气管;42、出气管。

具体实施方式

22.下面通过具体实施例,并结合附图,对本实用新型的技术方案作进一步的具体说明。

23.如图1至图5所示,正压防爆型六轴机器人,包括轴座10、设置于轴座10上的第一轴臂11、设置于第一轴臂11上方的机械手和设置于第一轴臂11与机械手间的第二轴臂12,配合所述轴座设有驱动第一轴臂11转动的第一驱动机构,所述第一轴臂11设有驱动第二轴臂

12下端转动的第二驱动机构,所述第二轴臂12的上端设有驱动机械手转动的第三驱动机构,所述机械手的顶端依次设有第三轴臂15、第四轴臂16和法兰17,所述机械手设有分别驱动第三轴臂15转动的第四驱动机构、驱动第四轴臂16转动的第五驱动机构和驱动轴法兰17转动的第六驱动机构,配合所述轴座、第一轴臂11、第二轴臂12和机械手臂设有正压防爆腔,所述轴座上设有配合正压防爆腔的进气管41、出气管42和气路控制系统,配合所述第一驱动机构、第二驱动机构、第三驱动机构、第四驱动机构、第五驱动机构、第六驱动机构和气路控制系统设有控制器。

24.在本实用新型中,正压防爆型6轴机器人具有6个可以相对转动的关节组成,相对转动的关节称为“轴”。每个轴由对应的轴座和轴臂组成,每个轴的旋转运动由电机和减速机驱动实现。轴臂的总长构成机器人的臂展长度,轴臂相对轴座的旋转角度构成机器人的活动范围。机器人的6个伺服电机和电缆属于电气设备,必须进行防爆处理。在本设计中,6个伺服电机和电缆都处于充满压缩空气的轴臂空腔中,利用压缩空气行成隔爆的环境。

25.在本实用新型中,压缩空气从气路控制系统经由进气管41充入正压防爆腔,由排气管返回到气路控制系统。气路控制系统通过对防爆腔内压缩空气的压力大小进行判断,从而执行排除废气、运行、补偿充气或者异常报警的动作模式。只有压缩空气的压力在正常的范围内时,机器人才能通电运动,保证电机和电缆等器件已经处于正压空气中,有效的阻止了外部危险环境中易燃易爆气体或固体混合物进入空腔接触通电器件。

26.所述第一驱动机构包括设置于轴座的第一减速机21和设置于第一轴臂11的第一电机1,所述第一电机1的输出端连接于第一减速机21的输入端,所述第一减速机21的输出端固定连接于第一轴臂11,所述第一减速机21设有空间连接于正压防爆腔的第一空腔。

27.在本实用新型中,轴座是整个机器人的固定轴座10,在实际使用时,会固定在外部基础上,为整个机器人提供支撑。第一减速机21为rv减速机,第一减速机21的外壳固定在轴座上,第一减速机21的输出端固定在第一轴臂11上,第一电机1固定在第一轴臂11上,并且驱动第一减速机21。当第一电机1旋转时,带动第一减速机21转动,第一减速机21带动第一轴臂11在

±

120

°

之间转动。

28.所述第二驱动机构包括设置于第一轴臂11的第二电机2和第二减速机22,所述第二电机2的输出端连接于第二减速机22的输入端,所述第二减速机22的输出端联接于第二轴臂12。

29.在本实用新型中,第二电机2固定在第一轴臂11上,第二减速机22为rv减速机,第二减速机22的外壳固定在第一轴臂11上,第二轴臂12与第二减速机22的输出端联接,第二电机2驱动第二减速机22。当第二电机2旋转时,带动第二减速机22转动,第二减速机22带动第二轴臂12在

‑

80

°

~﹢130

°

之间转动。

30.所述机械手包括设置于第二轴臂12侧面的机箱13和设置于机箱13与第三轴臂15间的延长臂14,所述第三驱动机构包括设置于第二轴臂12的第三减速机23和设置于机箱13内的第三电机3,所述第三电机3的输出端连接于第三减速机23的输入端,所述第三减速机23的输出端固定连接于机箱13,所述机箱13内设有空间连接于正压防爆腔的第二空腔。

31.在本实用新型中,第三电机3固定在机箱13内,第三减速机23为rv减速机,第三减速机23的外壳固定在第二轴臂12上,机箱13与第三减速机23的输出端联接,第三电机3驱动第三减速机23。当第三电机3旋转时,带动第三减速机23转动,第三减速机23带动机箱13在

‑

65

°

~﹢90

°

之间旋转。延长臂14固定在机箱13上,机箱13最终带动轴延长臂14在

‑

65

°

~﹢90

°

之间旋转。

32.所述第四驱动机构包括设置于机箱13内的第四电机4和配合第四电机4输出端与第三轴臂15的第一传动杆件24,所述第三轴臂15设有配合第一传动杆件24的第一传动齿轮27,所述第三轴臂15与延长臂14通过交叉滚柱轴环联接设置。

33.在本实用新型中,第四电机4固定在机箱13内,第四电机4输出轴通过第一驱动齿轮组和轴承将运动传递到第一传动杆件24,第一传动杆件24再通过第一传动齿轮27和轴承将运动传递到第三轴臂15。第三轴臂15通过交叉滚柱轴环与延长臂14联接,当第四电机4旋转时,带动齿轮组旋转,齿轮组完成传动并减速,经由第一传动杆件24将旋转运动传递到第三轴臂15,最终实现第三轴臂15在

±

720

°

之间旋转。

34.所述第五驱动机构包括设置于机箱13内的第五电机5和配合第五电机5输出端与第三轴臂15的第二传动杆件25,所述第四轴臂16设有配合第二传动杆件25的第二传动齿轮28,所述第四轴臂16与第三轴臂15通过交叉滚柱轴环联接设置。

35.在本实用新型中,第五电机5固定在机箱13内,传动方式与第四驱动机构相同,通过齿轮组和轴承将运动传递到第二传动杆件25,第二传动杆件25再通过第二传动齿轮28、轴承组、伞齿轮组将运动传递到第三轴臂15。第三轴臂15通过交叉滚柱轴环与第二轴臂12联接,当第五电机5旋转时,带动齿轮组旋转,齿轮组完成传动并减速,经由第二传动杆件25、伞齿轮组将旋转运动传递到第三轴臂15,最终实现第四轴臂16在

±

720

°

之间旋转。

36.所述第六驱动机构包括设置于机箱13内的第六电机6和配合第六电机6输出端与法兰17的第三传动杆件26,所述法兰17设有配合第三传动杆件26的第三传动齿轮29,所述法兰17与第四轴臂16通过轴承组联接设置。

37.在本实用新型中,第六电机6固定在机箱13内,传动方式与第五驱动机构相同,通过齿轮组和轴承将运动传递到第三传动杆件26,第三传动杆件26再通过第三传动齿轮29、轴承组、伞齿轮组将运动传递到法兰17。法兰17通过轴承组与第四轴臂16联接,当第六电机6旋转时,带动齿轮组旋转,齿轮组完成传动并减速,经由第三传动杆件26、伞齿轮组将旋转运动传递到法兰17,最终实现法兰17在

±

410

°

之间旋转。

38.所述第一轴臂11与第二轴臂12间设有第一穿线盒31,所述第一穿线盒内31设有空间连接于正压防爆腔的第三空腔。

39.所述第二轴臂12与机箱13间设有第二穿线盒32,所述第二穿线盒内32设有空间连接于正压防爆腔的第四空腔。

40.在本实用新型中,所述正压防爆腔由轴座、第一轴臂11、第二轴臂12、机箱13、第一减速机21、第一穿线盒31、第二穿线盒32的空腔组成,空腔内充满压缩空气。第三、第四、第五和第六电机设置在机箱13内,第三、第四、第五和第六电机的电缆从机箱13经由第二穿线盒32穿到第二轴臂12,再经由第一穿线盒31穿到第一轴臂11。第一和第二电机2设置在第一轴臂11内,第一和第二电机2的电缆汇同第三、第四、第五和第六电机的电缆经由第一减速机21的空心腔穿到轴座,最终电缆汇集在轴座的航插接头上。

41.以上所述的实施例只是本实用新型的一种较佳的方案,并非对本实用新型作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1