自动割膜机的制作方法

1.本实用新型涉及割膜设备技术领域,特别涉及自动割膜机。

背景技术:

2.托盘又名栈板、夹板,出自中国国家标准《物流术语》,是指用于集装、堆放、搬运和运输的放置作为单元负荷的货物和制品的水平平台装置。作为与集装箱类似的一种集装设备,托盘现已广泛应用于生产、运输、仓储和流通等领域,被认为是20世纪物流产业中两大关键性创新之一。托盘作为物流运作过程中重要的装卸、储存和运输设备,与货叉、堆垛机、提升机等设备配套使用在现代物流中发挥着巨大的作用,其给现代物流业带来的效益主要体现在:可以实现物品包装的单元化、规范化和标准化,保护物品,方便物流和商流。物流上的托盘,按材质、用途、台面、货叉的叉入方式和结构区分,有多种类型。

3.托盘在缠绕好保护膜之后难以通过货叉进行叉取运输,因此需要将托盘两侧的保护膜进行切割。

4.但是人工去除包装膜来供货叉叉取的传统拆装方式,不仅需要付出较高的人力成本,而且效率极低,很难跟上现在趋于自动化,现代化工业的步伐。

5.因此,有必要提供自动割膜机解决上述技术问题。

技术实现要素:

6.本实用新型的目的在于提供自动割膜机,以解决上述背景技术中现有人工去除包装膜来供货叉叉取的传统拆装方式,传统拆装方式不仅需要付出较高的人力成本,而且效率极低,很难跟的上现在趋于自动化,现代化工业的步伐的问题。

7.为实现上述目的,本实用新型提供如下技术方案:自动割膜机,包括机架,所述机架内部设置有动力机构,所述动力机构输出端设置有切割机构,通过动力机构能够带动切割机构伸出或收回。

8.所述动力机构为气缸或电动推杆等可进行直线动力输出的装置;

9.所述切割机构包括刀具架,所述刀具架设置于气缸输出端并与动力机构输出端相固定,所述刀具架外侧固定设置有刀具,所述刀具设置为锯齿状。

10.具体使用时,通过动力机构能够带动切割机构伸出或者缩回,从而对托盘外侧的保护膜进行切割,刀具设置为锯齿状,这样的刀刃较为锋利,切入时具有导向的作用,不易因刀刃钝化而将货物顶偏。

11.作为本实用新型的进一步方案,所述机架外侧设置有保护壳,所述保护壳通过螺钉与机架相固定。

12.具体使用时,保护壳有利于对机架内部的元器件进行保护。

13.作为本实用新型的进一步方案,所述气缸连接端设置有电磁阀,所述电磁阀输出端设置有第一橡胶气管和第二橡胶气管,所述第一橡胶气管设置于气缸后端并与气缸相连通,所述第二橡胶气管设置于气缸前端并与气缸相连接,所述气缸输出端设置有定位板,所

述定位板和气缸均与机架相固定。

14.具体使用时,通过电磁阀控制第一橡胶气管和第二橡胶气管内部的气体输送,通过第一橡胶气管向着气缸后端输送气体时能够带动气缸的输出端向前运动,从而通过气缸输出端带动刀具架和刀具向前运动,有利于通过刀具将保护膜切割,通过第二橡胶气管向着气缸前端输送气体能够带动气缸输出端向后侧运动,从而带动刀具架和刀具收回,有利于进行下一次切割。

15.作为本实用新型的进一步方案,所述刀具通过螺钉与刀具架相固定。

16.具体使用时,刀具架有利于刀具的安装。

17.作为本实用新型的进一步方案,所述刀具架靠近气缸一侧设置有导向杆,所述导向杆贯穿定位板并与定位板滑动连接。

18.具体使用时,通过设置有导向杆,导向杆贯穿定位板并与定位杆滑动连接有利于气缸输出端稳定带动刀具前后运动。

19.作为本实用新型的进一步方案,述机架底端设置有容纳腔室,所述刀具架和刀具均置于容纳腔内部,所述刀具前端设置为刀齿,所述刀齿向内侧偏移3

°

至6

°

。

20.具体使用时,所述刀齿向内侧偏移3

°

至6

°

时切割效果最佳,这样的刀刃较为锋利,切入时具有导向的作用,不易因刀刃钝化而将货物顶偏。

21.作为本实用新型的进一步方案,所述刀具包括一个主刀刃与两个副刀刃,两个所述副刀刃设置于主刀刃顶部两侧。

22.具体使用时,刀具分为了一个主刀刃与两个副刀刃的切割结构,两个所述副刀刃设置于主刀刃顶部两侧,此刀具采用的多点接触的切割方式,切割力的作用更为均匀,齿尖点接触,切割时单位面积较小,所受的力不变,压强增大,使得切割更为容易。

23.作为本实用新型的进一步方案,所述机架一侧设置有输送机,所述输送机上设置有托盘,所述托盘外侧设置有贯穿的方形槽,所述托盘外侧缠绕有保护膜。

24.具体使用时,通过气缸带动刀具向着托盘一侧运动,从而将刀具插进方形槽内部,有利于对保护膜进行切割,从而有利于后期对托盘的搬运和运输,在实际操作时更加便捷,本实用新型采用了气缸活塞杆直接作为主动轴的优选方式,运用了能量呈直线直接输出的方式,大大的减少了能量的损耗,输出能量较大,另外刀具采用了锯齿形且带角度的刀刃,锯齿形为多点接触,切割力较为均衡,点接触,增大了单位面积的压强,使得切割起来更为容易,不会将货物顶偏,多点参与切割使得货物受力更均衡,相比于传统的人工切割方式更加高效,并且结构简单,便于操作。

25.工作原理:通过电磁阀控制第一橡胶气管和第二橡胶气管内部的气体输送,通过第一橡胶气管向着气缸后端输送气体时能够带动气缸的输出端向前运动,从而通过气缸输出端带动刀具架和刀具向前运动,有利于通过刀具将保护膜切割,通过第二橡胶气管向着气缸前端输送气体能够带动气缸输出端向后侧运动,从而带动刀具架和刀具收回,有利于进行下一次切割,而通过设置有导向杆,导向杆贯穿定位板并与定位杆滑动连接有利于气缸输出端稳定带动刀具前后运动,通过气缸带动刀具向着托盘一侧运动将刀具插进方形槽内部,有利于对保护膜进行切割,从而有利于后期对托盘的搬运和运输,在实际操作时更加便捷,本实用新型采用了气缸活塞杆直接作为主动轴的方式,运用了能量呈直线直接输出的方式,大大的减少了能量的损耗,输出能量较大,另外刀具采用了锯齿形且带角度的刀

刃,锯齿形为多点接触,切割力较为均衡,点接触,增大了单位面积的压强,使得切割起来更为容易,不会将货物顶偏,多点参与切割使得货物受力更均衡,相比于传统的人工切割方式更加高效,并且结构简单,便于操作。

26.本实用新型所述的自动割膜机,本实用新型通过气缸或电动推杆等可进行直线动力输出的装置,动力机构输出端带动刀具架和刀具向前运动,通过动力机构的输出端带动刀具向着托盘一侧运动将刀具插进方形槽内部,有利于对保护膜进行切割,从而有利于后期对托盘的搬运和运输,在实际操作时更加便捷,本实用新型优选采用了气缸活塞杆直接作为主动轴的方式,运用了能量呈直线直接输出的方式,大大的减少了能量的损耗,另外刀具采用了锯齿形且带角度的刀刃,锯齿形为多点接触,切割力较为均衡,增大了单位面积的压强,使得切割起来更为容易,不会降货物顶偏,相比于传统的人工切割方式更加高效,并且结构简单,便于操作。

附图说明

27.下面结合附图和实施例对本实用新型进一步说明。

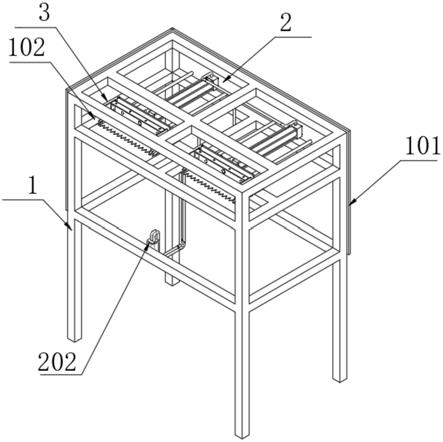

28.图1是本实用新型的刀具收回结构示意图;

29.图2是本实用新型的刀具伸出结构示意图;

30.图3是本实用新型的使用场景图;

31.图4是本实用新型的刀具结构示意图;

32.图5是本实用新型的动力机构结构示意图。

33.图中:1、机架;101、保护壳;102、容纳腔室;2、动力机构;201、气缸;202、电磁阀;203、第一橡胶气管;204、第二橡胶气管;205、定位板;3、切割机构;301、刀具架;302、刀具;303、导向杆;304、刀片;305、刀齿;306、主刀刃;307、副刀刃;4、输送机;5、托盘;501、方形槽。

具体实施方式

34.如图1所示,一种自动割膜机,包括机架1和设置于机架1外侧的保护壳101,所述保护壳101通过螺钉与机架1相固定,所述机架1内部设置有动力机构2,所述动力机构2输出端设置有切割机构3。

35.使用时,通过动力机构2能够带动切割机构3伸出或者缩回,从而对托盘5外侧的保护膜进行切割。

36.如图1、2、4和5所示,所述动力机构2包括气缸201,所述气缸201连接端设置有电磁阀202,所述电磁阀202输出端设置有第一橡胶气管203和第二橡胶气管204,所述第一橡胶气管203设置于气缸201后端并与气缸201相连通,所述第二橡胶气管204设置于气缸201前端并与气缸201相连接,所述气缸201输出端设置有定位板205,所述定位板205和气缸201均与机架1相固定。

37.所述切割机构3包括刀具架301,所述刀具架301设置于气缸201输出端并与气缸201输出端相固定,所述刀具架301外侧设置有刀具302,所述刀具302通过螺钉与刀具架301相固定,所述刀具架301靠近气缸201一侧设置有导向杆303,所述导向杆303贯穿定位板205并与定位板205滑动连接。

38.进一步地,所述机架1底端设置有容纳腔室102,所述刀具架301和刀具302均置于容纳腔室102内部,所述刀具302包括刀片304以及设置于刀片304外侧边缘的刀齿305,所述刀齿305设置为锯齿状,所述刀齿305向内侧偏移3

°

至6

°

。

39.优选地,所述刀齿305向内侧偏移5

°

时切割效果最佳,这样的刀刃较为锋利,切入时具有导向的作用,不易因刀刃钝化而将货物顶偏,刀具302分为了一个主刀刃306与两个副刀刃307的切割结构,两个所述副刀刃307设置于主刀刃306顶部两侧,此刀具302采用的多点接触的切割方式,切割力的作用更为均匀,齿尖点接触,切割时单位面积较小,所受的力不变,压强增大,使得切割更为容易。

40.使用时,通过电磁阀202控制向第一橡胶气管203和第二橡胶气管204内部的气体输送,通过第一橡胶气管203向着气缸201后端输送气体时能够带动气缸201的输出端向前运动,从而通过气缸201输出端带动刀具架301和刀具302向前运动,有利于通过刀具302将保护膜切割,通过第二橡胶气管204向着气缸201前端输送气体能够带动气缸201输出端向后侧运动,从而带动刀具架301和刀具302收回,有利于进行下一次切割,而通过设置有导向杆303,导向杆303贯穿定位板205并与定位杆滑动连接有利于气缸201输出端稳定带动刀具302前后运动。

41.如图3

‑

5所示,所述机架1一侧设置有输送机4,所述输送机4上设置有托盘5,所述托盘5外侧设置有贯穿的方形槽501,所述保护膜缠绕于托盘5外侧。

42.使用时,通过气缸201带动刀具302向着托盘5一侧运动,从而将刀具302插进方形槽501内部,有利于对保护膜进行切割,从而有利于后期对托盘5的搬运和运输,在实际操作时更加便捷,本实用新型采用了气缸201活塞杆直接作为主动轴的方式,运用了能量呈直线直接输出的方式,大大的减少了能量的损耗,输出能量较大,另外刀具302采用了锯齿形且带角度的刀刃,锯齿形为多点接触,切割力较为均衡,点接触,增大了单位面积的压强,使得切割起来更为容易,不会将货物顶偏,多点参与切割使得货物受力更均衡,相比于传统的人工切割方式更加高效,并且结构简单,便于操作。

43.工作原理:通过电磁阀202控制向第一橡胶气管203和第二橡胶气管204内部的气体输送,通过第一橡胶气管203向着气缸201后端输送气体时能够带动气缸201的输出端向前运动,从而通过气缸201输出端带动刀具架301和刀具302向前运动,有利于通过刀具302将保护膜切割,通过第二橡胶气管204向着气缸201前端输送气体能够带动气缸201输出端向后侧运动,从而带动刀具架301和刀具302收回,有利于进行下一次切割,而通过设置有导向杆303,导向杆303贯穿定位板205并与定位杆滑动连接有利于气缸201输出端稳定带动刀具302前后运动,通过气缸201带动刀具302向着托盘5一侧运动将刀具302插进方形槽501内部,有利于对保护膜进行切割,从而有利于后期对托盘5的搬运和运输,在实际操作时更加便捷,本实用新型采用了气缸201活塞杆直接作为主动轴的方式,运用了能量呈直线直接输出的方式,大大的减少了能量的损耗,输出能量较大,另外刀具302采用了锯齿形且带角度的刀刃,锯齿形为多点接触,切割力较为均衡,点接触,增大了单位面积的压强,使得切割起来更为容易,不会将货物顶偏,多点参与切割使得货物受力更均衡,相比于传统的人工切割方式更加高效,并且结构简单,便于操作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1