导电泡棉自动切割装置的制作方法

1.本实用新型涉及导电泡棉生产领域,具体是导电泡棉自动切割装置。

背景技术:

2.各种电子通讯设备怎样屏蔽电磁环境带来的干扰呢,目前应用最广泛也是最有效的屏蔽材料是采用导电泡棉来解决金属及金属框体之间接插口高频电磁波的干扰和外泄问题,这类导电泡棉是采用聚醚聚氨基甲酸脂海绵芯作为衬垫;具有良好的弹性和阻然性,在其外包覆一层以聚脂纤维为基材表面电镀上高导电性的铜和防氧化、耐腐蚀的镍金属的导电布,在该导电布的内侧涂覆上一层热熔胶经成型机包覆、加热、冷却后使得海绵芯衬垫与导电布粘贴在一起,便形成了导电泡棉,这种导电泡棉在100khz到10ghz频率范围可得到良好的屏蔽效果,因此被广泛的应用于通讯设备(机柜)、计算机、医疗设备、甚至卫星通信、航天领域和军用设备。

3.导电泡棉在经过成型机成型后需要进行切割,将导电泡棉切割成一段一段然后进行装箱,但是以往成型机在送出成型后的导电泡棉时是通过上下两个传送带夹持的方法,前后并没有对导电泡棉的限位,这样就会造成导电泡棉在移动至切割刀片处时向前或者是向后倾斜,这样就会造成切口倾斜以及导电泡棉的长度出现偏差,影响了导电泡棉生产时的产品质量,增加了产品的残次率,实用性较低。

4.因此,本实用新型提供了导电泡棉自动切割装置,以解决上述背景技术中提出的问题。

技术实现要素:

5.本实用新型的目的在于提供导电泡棉自动切割装置,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:

7.导电泡棉自动切割装置,包括切割组件和定位组件,所述切割组件包括底板、支架、气动推杆、刀架和刀片,所述支架固定安装在底板的上端面,所述支架的上端面中间固定安装有气动推杆,所述支架上开设有圆孔,所述气动推杆的输出轴穿过圆孔伸到支架的下端,所述气动推杆的输出轴固定安装有刀架,所述刀架上通过螺钉固定安装有刀片,所述定位组件安装在底板上端面支架的左侧。

8.作为本实用新型进一步的方案:所述定位组件包括固定夹板和动作组件,所述支架的左端面固定安装有限位环,所述限位环前后对称安装有两个,两个限位环中均滑动安装有第二齿条,两个第二齿条相对的一侧固定安装有固定夹板,所述动作组件通过第二齿条驱动固定夹板移动,当刀架向下移动对导电泡棉进行切割时,动作机构就会通过第二齿条带动两个固定夹板向着中间移动,通过前后两个固定夹板对中间的导电泡棉进行定位。

9.作为本实用新型再进一步的方案:所述支架的前端面和后端面均开设有滑槽,所述刀架的前端和后端分别滑动安装在前后两个滑槽内,通过滑槽对刀架进行限位,保证刀

架在上下移动过程中的稳定性。

10.作为本实用新型再进一步的方案:所述动作组件包括第一齿条、安装件、第一齿轮和第二齿轮,所述刀架的前端面和后端面均固定安装有第一齿条,所述支架的前端面和后端面均安装有安装件,所述安装件开设有左右连通的圆孔,所述安装件通过圆孔转动安装有转轴,所述转轴的右端面固定安装有第一齿轮,所述转轴的左端面固定安装有第二齿轮,所述第一齿轮与第一齿条啮合,所述第二齿轮与第二齿条啮合,当刀架向下移动时就会带动第一齿条向下移动,第一齿条就会带动第一齿轮转动,第一齿轮转动时就会通过转轴带动第二齿轮一起转动,第二齿轮转动就会带动第二齿条向着中间移动,这样就可以实现刀架与固定夹板的联动,不再需要额外的动力装置来驱动定位组件。

11.作为本实用新型再进一步的方案:两个固定夹板相对的一侧均固定安装有弹簧,所述弹簧远离固定夹板的一侧固定安装有活动夹板,所述固定夹板开设有滑孔,所述滑孔连通固定夹板的前后端面,所述活动夹板朝向固定夹板的一端固定安装有滑轴,所述滑轴滑动安装在滑孔内,由于导电泡棉的尺寸是根据客户的需要来定制的,所以需要通过弹簧和活动夹板来适应不同尺寸的导电泡棉。

12.作为本实用新型再进一步的方案:所述活动夹板中间转动安装有滚轮,在活动夹板夹持住导电泡棉后,导电泡棉依旧可以向右移动,定位组件不会影响导电泡棉的正常输出。

13.有益效果

14.与现有技术相比,本实用新型的有益效果是:

15.通过在切割组件的左侧安装有定位组件,定位组件可以在切割时对导电泡棉进行前后定位,防止导电泡棉发生向前或者是向后倾斜,确保在切割组件对导电泡棉进行切割时导电泡棉与刀片保持垂直状态,这样就能保证切口不发生倾斜,并且切割的长度不会出现偏差,保证了切割时产品的质量,降低了产品的残品率,实用性更强。

附图说明

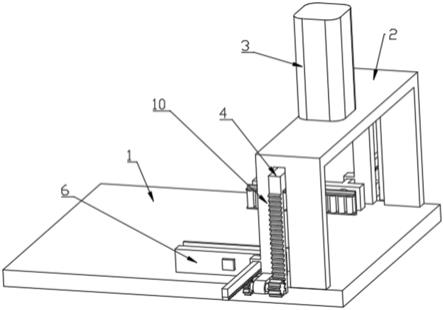

16.图1为本实用新型的正视结构示意图;

17.图2为本实用新型中支架的剖面结构示意图;

18.图3为本实用新型的仰视结构示意图;

19.图4为本实用新型中底板和支架的结构示意图;

20.图5为本实用新型中定位组件的结构示意图;、

21.图6为本实用新型中固定夹板和活动夹板的分解结构示意图。

22.图中:1-底板、2-支架、3-气动推杆、4-刀架、5-刀片、6-固定夹板、7-限位环、8-第二齿条、9-滑槽、10-第一齿条、11-安装件、12-第一齿轮、13-第二齿轮、14-转轴、15-弹簧、16-活动夹板、17-滑孔、18-滑轴、19-滚轮。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

24.请参阅图1~6,本实用新型实施例中,导电泡棉自动切割装置,包括切割组件和定

位组件,切割组件包括底板1、支架2、气动推杆3、刀架4和刀片5,支架2固定安装在底板1的上端面,支架2的上端面中间固定安装有气动推杆3,支架2上开设有圆孔,气动推杆3的输出轴穿过圆孔伸到支架2的下端,气动推杆3的输出轴固定安装有刀架4,刀架4上通过螺钉固定安装有刀片5,定位组件安装在底板1上端面支架2的左侧。

25.本实施例中,定位组件包括固定夹板6和动作组件,支架2的左端面固定安装有限位环7,限位环7前后对称安装有两个,两个限位环7中均滑动安装有第二齿条8,两个第二齿条8相对的一侧固定安装有固定夹板6,动作组件通过第二齿条8驱动固定夹板6移动,当刀架4向下移动对导电泡棉进行切割时,动作机构就会通过第二齿条8带动两个固定夹板6向着中间移动,通过前后两个固定夹板6对中间的导电泡棉进行定位。

26.本实施例中,支架2的前端面和后端面均开设有滑槽9,刀架4的前端和后端分别滑动安装在前后两个滑槽9内,通过滑槽9对刀架4进行限位,保证刀架4在上下移动过程中的稳定性。

27.本实施例中,动作组件包括第一齿条10、安装件11、第一齿轮12和第二齿轮13,刀架4的前端面和后端面均固定安装有第一齿条10,支架2的前端面和后端面均安装有安装件11,安装件11开设有左右连通的圆孔,安装件11通过圆孔转动安装有转轴14,转轴14的右端面固定安装有第一齿轮12,转轴14的左端面固定安装有第二齿轮13,第一齿轮12与第一齿条10啮合,第二齿轮13与第二齿条8啮合,当刀架4向下移动时就会带动第一齿条10向下移动,第一齿条10就会带动第一齿轮12转动,第一齿轮12转动时就会通过转轴14带动第二齿轮13一起转动,第二齿轮13转动就会带动第二齿条8向着中间移动,这样就可以实现刀架4与固定夹板6的联动,不再需要额外的动力装置来驱动定位组件。

28.本实施例中,两个固定夹板6相对的一侧均固定安装有弹簧15,弹簧15远离固定夹板6的一侧固定安装有活动夹板16,固定夹板6开设有滑孔17,滑孔17连通固定夹板6的前后端面,活动夹板16朝向固定夹板6的一端固定安装有滑轴18,滑轴18滑动安装在滑孔17内,由于导电泡棉的尺寸是根据客户的需要来定制的,所以需要通过弹簧15和活动夹板16来适应不同尺寸的导电泡棉。

29.本实施例中,活动夹板16中间转动安装有滚轮19,在活动夹板16夹持住导电泡棉后,导电泡棉依旧可以向右移动,定位组件不会影响导电泡棉的正常输出。

30.本实用新型的工作原理是:

31.首先我们根据需要切割的导电泡棉的长度来调整气动推杆3的动作间隔,设置完成后就可以开始对导电泡棉进行切割,在成型机内成型完成的导电泡棉会从左向右穿过支架2,而气动推杆3就会间隔性的推动刀架4向下移动,刀架4向下移动时就会通过刀片5对导电泡棉进行切割,同时刀架4会带动第一齿条10向下移动,第一齿条10向下移动时就会与第一齿轮12发生啮合,第一齿轮12就会转动,第一齿轮12转动时就会通过转轴14带动第二齿轮13转动,第二齿轮13转动时就会带动带动第二齿条8向着底板1的中间移动,第二齿条8就会带动固定夹板6和活动夹板16一起向着中间移动,最后前后两个活动夹板16就会将中间的导电泡棉夹住,使导电泡棉与刀片5处于垂直状态,确保切割的质量,降低生产时的残品率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1