一种用于汽车座椅调高总成装配的夹具的制作方法

1.本技术属于器械装配领域,涉及一种装配的夹具,具体涉及一种汽车座椅调高总成装配的夹具。

背景技术:

2.在汽车机械调高总成座椅中的机械调高装配过程中,机械调高总成是机械调高座椅实现前、后高度调节的核心部件,械调高总成装配的合格率对机械调高座椅十分重要。现有汽车座椅机械调高总成的装配都是放到装配平台上进行人工装配,装配的工序时间长,未对被装配的工件定位,也没有夹紧和防错的装置,造成操作工劳动强度大,生产效率低下,装配用工人数多(以两人一组为例,10名操作工8小时也只能装配完35台),由于机械调高总成部件具有较相似的对称性,极易导致机械调高总成部件的漏装、混装和错装,造成了产品的合格率低,产品安装不牢固,在使用中易发生故障,使返工返修率升高,增加了生产的成本。

技术实现要素:

3.本技术的目的在于提供一种用于汽车座椅调高总成装配的夹具,解决了现有汽车座椅机械调高总成装配过程中未对被装配工件定位、夹紧和防错,而导致的漏装、混装和错装,造成了产品合格率低,易故障,返工返修率高,增加了产品的生产成本。

4.为了解决上述问题,本技术提供了一种用于汽车座椅调高总成装配的夹具,包括:夹具平板、夹具平板一侧设置的装配机构和夹具平板另一侧设置的旋转机构;

5.所述装配机构包括在夹具平板竖直方向上设置的多个固定桩,至少一个固定桩的顶部设置有根据调高总成结构设定的固定调高总成的夹固组件;

6.所述旋转机构包括托盘底板、旋转托盘和旋转托盘锁定器,所述托盘底板和所述夹具平板之间通过所述旋转托盘连接,使所述夹具平板能够通过所述旋转托盘旋转,旋转托盘锁定器设置于旋转托盘旁侧的托盘底板上,实现对所述夹具平板旋转的锁定。

7.优选的,所述旋转托盘采用滚动轴承结构,所述滚动轴承结构外侧面上设置轴承锁孔,所述旋转托盘锁定器朝滚动轴承结构一侧设置制动片,所述制动片的制动端与所述轴承锁孔匹配,实现所述对所述夹具平板旋转的锁定。

8.优选的,所述夹固组件包括在固定桩顶端设置的力矩夹钳结构;

9.所述力矩夹钳结构包括钳座、钳柄、钳臂和钳柱头;

10.所述钳座固定在所述设定桩的顶端,所述钳柄、钳臂可活动的设置在钳座上,钳柄提供操作者握持部位,钳臂与钳柄之间的连接结构使所述钳臂能够随着钳柄的转动而转动,并在夹持工件或松开工件的位置之间旋转;所述钳臂前端头设置有用于与被夹持工件接触的钳柱头。

11.优选的,所述钳座包括两组角码直角连接件和旋转连接件;

12.所述角码直角连接件与所述固定桩的顶端通过所述旋转连接件连接,所述旋转连

接件用于所述角码直角连接件在所述固定桩的顶端面上的旋转;或者

13.所述钳柱头底端设置有卡接被夹持工件的卡槽;

14.所述钳柱头顶端设置有用于调节并固定卡槽方位的调节固定旋钮。

15.优选的,所述多个固定桩,包括在夹具平板短边两侧对称设置的定位固定桩,以及在夹具平板长边两侧设置的夹紧固定桩;所述定位固定桩顶端朝夹具平板中心的一侧设置直角定位口,所述直角定位口由相互垂直的竖直定位面和水平定位面构成,所述水平定位面用于为所述汽车座椅调高总成提供支撑;

16.所述夹紧固定桩为顶部设置夹固组件的固定桩。

17.优选的,在所述夹紧固定桩的靠所述夹具平板内侧位置设置顶部为平台的平台固定桩,所述平台固定桩的高度根据所述汽车座椅调高总成的支撑需求确定。

18.优选的,在所述顶部设置夹固组件的固定桩与平台固定桩之间设置有在顶端具有凹槽的凹槽固定桩,所述凹槽固定桩在朝与其最近的夹紧固定桩的旁侧设置支撑桩,所述凹槽固定桩用于所述汽车座椅调高总成的支撑和水平方向的定位。

19.优选的,在夹具平板短边一侧的两个定位固定桩之间设有调节手柄固定桩,所述调节手柄固定桩具有沿长边方向延伸的顶部,所述顶部的平面用于为所述汽车座椅调高总成提供支撑面;在所述顶部的两侧设置有夹固组件,所述夹固组件用于所述汽车座椅调高总成的锁定。

20.优选的,所述固定桩的顶端设置有定位组件,所述定位组件包括定位凸块、直角定位槽和夹圈;

21.所述固定桩还包括设置于夹具平板一侧两端的两组垂直定位桩、设置于夹具平板另一侧的相对位置上的至少两组水平定位桩和设置于所述垂直定位桩与所述水平定位桩之间的至少两组卡固定位桩;

22.所述垂直定位桩的定位组件为定位凸块;

23.所述水平定位桩的定位组件为直角定位槽;

24.所述卡固定位桩的定位组件为顶端开口的夹圈;

25.所述夹具平板上设置有气接头和气动手阀,所述气接头与所述垂直定位桩和所述卡固定位桩通过气管连接,实现对所述汽车座椅调高总成的锁定。

26.优选的,所述夹具平板的边缘处还固定有便于握持的旋转手柄,所述旋转手柄用于所述夹具平板在所述旋转托盘上进行旋转时的抓握和施力。

27.与现有技术相比,本技术具有以下的有益效果:

28.本技术提供了一种用于汽车座椅调高总成装配的夹具,包括:夹具平板、夹具平板一侧设置的装配机构和夹具平板另一侧设置的旋转机构;所述装配机构包括在夹具平板竖直方向上设置的多个固定桩,至少一个固定桩的顶部设置有固定调高总成的夹固组件;所述固定桩以及加固组件,根据所述调高总成的结构,以及装配工序的特征对应设置;通过固定桩和夹固组件对汽车座椅调高总成装配过程中的定位、夹紧和安装的防错措施,使汽车座椅调高总成定位精度高,便于工人拿取、放置和安装的操作,保证了汽车座椅调高总成的质量,降低了生产成本。

29.所述旋转机构包括托盘底板、旋转托盘和旋转托盘锁定器,所述托盘底板和所述夹具平板之间通过所述旋转托盘连接,使所述夹具平板能够通过所述旋转托盘旋转,旋转

托盘锁定器设置于旋转托盘旁侧的托盘底板上,实现对所述夹具平板旋转的锁定。通过所述旋转机构对固定的汽车座椅调高总成实施的旋转,避免了工人在装配过程中环绕汽车座椅调高总成四周装配操作,降低了汽车座椅调高总成装配的劳动强度。

30.上述本技术提供的用于汽车座椅调高总成装配的夹具,结构简单、便于操作、且适应性强,降低了装配的劳动强度,保证了汽车座椅调高总成的质量,提高了装配的工作效率且降低了生产成本。

附图说明

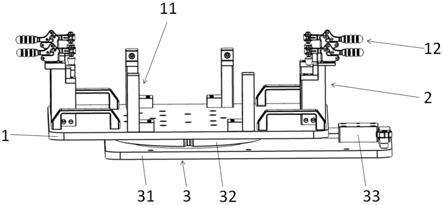

31.图1是本技术实施例提供的一种用于汽车座椅调高总成装配的夹具结构示意图;

32.图2是本技术实施例提供的一种用于汽车座椅调高总成装配夹具旋转机构的结构示意图;

33.图3是本技术第一实施例提供的大力矩夹钳的结构示意图;

34.图4是本技术第一实施例提供的图3中大力矩夹钳局部结构放大示意图;

35.图5是本技术第二实施例提供的大力矩夹钳的结构示意图;

36.图6是本技术第二实施例提供的图5中大力矩夹钳局部结构放大示意图;

37.图7是本技术第三实施例提供的一种用于汽车座椅调高总成装配的夹具结构示意图;

38.图8是本技术第四实施例提供的一种用于汽车座椅调高总成装配的夹具结构示意图;

39.图9是本技术第五实施例提供的一种用于汽车座椅调高总成装配的夹具结构示意图;

40.图10是本技术第六实施例提供的一种用于汽车座椅调高总成装配的夹具结构示意图;

41.图11是本技术第七实施例提供的一种用于汽车座椅调高总成装配的夹具结构示意图;

42.图12是本技术第八实施例提供的一种用于汽车座椅调高总成装配的夹具结构构成的工位结构示意图;

43.图13是本技术第九实施例提供的一种用于汽车座椅调高总成装配的生产线结构示意图。

具体实施方式

44.在下面的描述中阐述了很多具体细节以便于充分理解本技术。但是本技术能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本技术内涵的情况下做类似推广,因此本技术不受下面公开的具体实施的限制。

45.本技术提供了一种用于汽车座椅调高总成装配的夹具。在汽车座椅调高总成装配过程中,需要进行拉线导向件、手柄回位扭簧、高度调节手柄、旋转支架、滑轨以及旋转支架与滑轨的装配;上述装配需要按照一定的工序进行。由于不同工序执行的安装任务不同,以及前面工序已经完成的安装任务会对后续装配中总成的结构造成影响,需要为不同工序设置不同的夹具;同时,这些不同工序的夹具又具有共同的特征。

46.本技术也对应上述待装配工序的实施制作了具有共同特征,而具体结构存在差异的一系列夹具,并可以将这些夹具组合成为生产线(见图11),包括有拉线总成夹具801、手柄回位扭簧夹具802、高度调节手柄夹具803、旋转支架夹具804、滑轨总成夹具805和机械调高总成夹具806,本技术实施例分别对上述夹具组合按结构特征为顺序依次做具体详尽的说明。

47.如图1-4所述,图1是本技术第一实施例提供的一种用于汽车座椅调高总成装配的夹具结构示意图,以下以该实施例为依据,介绍本技术所申请的夹具的共同的技术特征。根据本技术提供的一种用于汽车座椅调高总成装配的夹具,包括:水平平直的夹具平板1、夹具平板1一侧设置的装配机构2和夹具平板1另一侧设置的旋转机构3;所述装配机构2包括在夹具平板1竖直方向上设置的多个垂直于水平平直的夹具平板1的固定桩11,所述固定桩11可以通过螺栓和螺孔固定在夹具平板1上表面,还可以通过焊接固定在夹具平板1上表面。其中,四个固定桩的顶部分别设置有根据汽车座椅调高总成边框结构而设定的用以固定调高总成边框以及用于安装旋转支架和滑轨结构的夹固组件12。

48.如图2所示,图2是本技术第一实施例中提供的一种用于汽车座椅调高总成装配夹具旋转机构的结构示意图。所述旋转机构3包括托盘底板31、旋转托盘32和旋转托盘锁定器33,所述托盘底板31和所述夹具平板1之间通过所述旋转托盘32连接,所述托盘底板31靠近边缘的四个角上设置有底板固定孔311,所述底板固定孔311用于将旋转机构3固定在作业区域。所述旋转托盘32可使所述夹具平板1能够通过所述旋转托盘32旋转,所述旋转托盘32采用圆环形的滚动轴承结构321,所述滚动轴承结构321设置有固定孔3212,所述固定孔3212与夹具平板1底面中心部位设置的小孔相对应,所述固定孔3212由带螺纹的螺栓将所述滚动轴承结构321与夹具平板1底面固定连接。所述滚动轴承结构321外圆周的侧面上分别在四个方位的方向上设置四个轴承锁孔3211,旋转托盘锁定器33设置于旋转托盘32旁侧的托盘底板31上,所述旋转托盘锁定器33朝滚动轴承结构一侧设置制动片322,所述制动片322的制动端3221与所述轴承锁孔3211卡合匹配,通过所述旋转托盘锁定器33边部旁侧的控制块331对制动片322实施朝所述轴承锁孔3211方向和远离所述轴承锁孔3211方向的制动。其中,在所述控制块331位于操作一侧的方向上还设置有旋转锁件3311,所述旋转锁件3311通过卡锁销3312对控制块331实施锁定,上述旋转锁件3311为了避免工人在装配过程中误操作(朝外打开)了控制块331时,使制动片322与轴承锁孔3211锁定的状态一下就打开。

49.在本技术上述实施例中,通过所述旋转机构3对固定的汽车座椅调高总成实施旋转,通过制动片322的制动端3221对所述轴承锁孔3211的锁定,避免了工人在装配过程中环绕汽车座椅调高总成四周装配操作,降低了汽车座椅调高总成装配的劳动强度。并且所述旋转锁件通过卡锁销3312对控制块331的锁定,实现对所述轴承锁孔3211锁定的双保险,避免了因工人误操作时,仅由一次解锁控制块后造成汽车座椅调高总成在夹具平板1上旋转而导致装配时发生危险状况。

50.如图3-4所示,图3是本技术第一实施例提供的一种用于汽车座椅调高总成装配的夹具结构示意图,图4是本技术第一实施例提供的图3中大力矩夹钳局部结构放大示意图,对应于上述机械调高总成夹具806。在本技术的第一实施例中,所述夹固组件12包括在四个圆柱形的固定桩11顶端设置的力矩夹钳结构13,所述四个固定桩11可以两组设置于被压紧

工件的外框外侧,另外两组设置于被压紧工件的外框内侧。所述力矩夹钳结构13可在调高总成前端平行且并排的设置两个前端大力矩夹钳结构13-1,在调高总成后端平行且并排的设置两个后端大力矩夹钳结构13-2。所述力矩夹钳结构13包括钳座131、钳柄132、钳臂133和钳柱头134;所述钳座131包括两组角码直角连接件1312和旋转连接件1311。所述钳座131设定在所述固定桩11的顶端,所述角码直角连接件1312中水平放置的直角连接片两端设置有用于固定的通孔,所述通孔与旋转连接件1311上设置的小孔对应,两组所述角码直角连接件1312通过螺栓和螺母固定在旋转连接件1311顶面上。上述直角连接件1312的角码直角1313可以采用90

°

直角角度,也可以采用稍大于90

°

的角度。所述角码直角连接件1312与所述固定桩11的顶端通过所述旋转连接件1311连接,所述旋转连接件1311另一侧与固定桩11顶端在其固定桩11顶端面上活动连接,具体可以通过活动螺栓铆接,或者通过万象转环卡接等。所述旋转连接件1311用于所述角码直角连接件1312在所述固定桩11的顶端面上旋转。

51.在本技术上述实施例中,所述钳座131可以绕固定桩11的顶端转动,方便所述调高总成放入所述力矩夹钳结构13之中以便装配。所述钳柄132、钳臂133可活动的设置在钳座131上,钳柄132提供操作者握持部位,所述握持部位设置有按手指大小和方向设置的多个防滑凸起。钳臂133与钳柄132之间的连接结构135使所述钳臂133能够随着钳柄132的转动而转动,并在夹持工件或松开工件的位置之间旋转,所述前端大力矩夹钳结构13-1的钳臂133-1的力臂长度小于所述后端大力矩夹钳结构13-2的钳臂133-2的力臂长度,上述力臂的长度根据汽车座椅调高总成装配中实际需要的压力大小设定。所述钳臂133前端头设置有用于与被夹持工件接触的所述调高总成滑轨平面朝压缩升高簧方向的钳柱头134。所述钳柱头134的底端设置有卡接被夹持工件的卡槽1341,所述卡槽1341的大小和结构形态根据被卡接固定工件的卡接部结构设定,用于定位和卡接固定被卡接的工件。其中,卡槽1341的槽口还可以根据卡接工件卡接部的尺寸结构调整槽口的尺寸大小。所述钳柱头134的顶端设置有用于调节并固定卡槽方位的调节固定旋钮1342,所述调节固定旋钮1342在所述卡槽1341与被卡接工件卡接处的结构匹配时,用于所述卡槽1341方位的调节,以便卡槽1341准确的卡接在被卡接工件的卡接固定处。钳柱头134可以根据压紧过程的实际情况进行调整,避免在压紧操作过程中被压工件的滑脱所导致的危险情况。例如,上述被卡接工件的卡接固定处可以为汽车座椅调高总成中滑轨总成的后端的边框和前端的连接片处,或者所述钳柱头134的底端面可以卡接固定在滑轨总成两侧的滑轨底板处。所述连接结构135设置于钳柄132与钳座131之间,其一端通过所述钳柄132握持端下方的柄臂上设置的螺栓1322活动连接,另一端通过螺栓与钳臂133活动连接。所述钳柄132握持端设置有四个匹配手指宽度的凹痕,以便于进行操作时的抓握和施力。

52.在本技术的实施例中,当钳柄132绕钳座131上活动连接部由竖直方向状态朝水平方向状态旋转90

°

时,所述钳柄132松开所述钳臂133,所述钳臂133绕钳座131上活动连接部由压紧所述调高总成升高簧方向朝松开升高簧的方向运行,使钳柱头134松开夹紧的调高总成。当钳柄132绕钳座131上活动连接部由水平方向状态朝竖直方向状态旋转90

°

时,在所述钳柄132靠近竖直方向状态,也即钳柱头134的底端卡槽1341与滑轨总成的后端的边框接触时,调节调节固定旋钮1342使卡槽1341槽口的大小或者槽口的方位与滑轨总成的后端的边框和滑轨总成的前端的连接片匹配并卡接固定。此时再进一步将所述钳臂133绕钳座131

上活动连接部由即将压紧状态朝压紧升高簧的方向运行,使钳柱头134通过竖直方向的钳柄132上螺栓活动连接的连接结构135卡接端卡接钳臂133,通过卡接固定的钳臂133使钳柱头134压紧调高总成。由于连接结构135卡接端卡接钳臂133且受竖直方向的钳柄132阻挡而不能滑动。此时双手放开钳柄132,所述钳柱头134也仍然压紧调高总成而不会松动。同时调高总成的前升高簧角度和后升高簧压紧的角度都可以通过力矩夹钳结构13压变形,使其金属套管与汽车座椅调高总成中旋转支架的螺纹衬套处于同心状态,此时可以通过连接螺栓锁定上述处于同心状态的金属套管和螺纹衬套,进而完成汽车座椅调高总成的装配。

53.在本技术中还提供另外一种实施方式,如图5-6所示,图5是本技术第二实施例提供的一种用于汽车座椅调高总成装配的夹具结构示意图,图6是本技术第二实施例提供的图5中大力矩夹钳局部结构放大示意图,对应于上述机械调高总成夹具806。所述夹固组件12包括在四个矩形柱的固定桩11顶端设置的力矩夹钳结构,所述四个固定桩11可以设置于被压紧工件的外框四周。所述力矩夹钳结构13可在调高总成后端平行且并排的设置两个前端大力矩夹钳结构13-1,在调高总成前端平行且并排的设置两个后端大力矩夹钳结构13-2。所述力矩夹钳结构13包括钳座131、钳柄132、钳臂133和钳柱头134;所述钳座131包括两组角码直角连接件1312和旋转连接件1311。所述钳座131设定在所述固定桩11的顶端,所述角码直角连接件1312中水平放置的直角连接片两端设置有用于固定的通孔,所述通孔与旋转连接件1311上设置的小孔对应,两组所述角码直角连接件1312通过螺栓和螺母固定在旋转连接件1311顶面上。上述直角连接件1312的角码直角1313可以采用90

°

直角角度,也可以采用稍大于90

°

的角度。所述角码直角连接件1312与所述固定桩11的顶端通过所述旋转连接件1311连接,所述旋转连接件1311另一侧与固定桩11顶端活动连接。所述旋转连接件1311用于所述角码直角连接件1312在所述固定桩11的顶端面上旋转。

54.在本技术上述实施例中,所述钳座131可以绕固定桩11的顶端转动,方便所述调高总成放入所述力矩夹钳结构13之中以便装配。所述钳柄132、钳臂133可活动的设置在钳座131上,钳柄132提供操作者握持部位,所述握持部位设置有按手指大小和方向设置的多个防滑凹凸痕。钳臂133与钳柄132之间的连接结构135使所述钳臂133能够随着钳柄132的转动而转动,并在夹持工件或松开工件的位置之间旋转,所述前端大力矩夹钳结构13-1的钳臂的力臂长度小于所述后端大力矩夹钳结构13-2的钳臂的力臂长度,上述力臂的长度根据汽车座椅调高总成装配中实际需要压力大小而设定。所述钳臂133前端头设置有用于与被夹持工件接触的所述调高总成滑轨平面朝压缩升高簧方向的钳柱头134。所述钳柱头134的底端设置有卡接被夹持工件的第二卡槽(图中未示出),所述第二卡槽的大小和结构形态根据被卡接固定工件的卡接部结构设定,用于定位和卡接固定被卡接的工件。其中,第二卡槽的槽口还可以根据被卡接工件卡接部的尺寸结构调整第二槽口的尺寸大小。所述钳柱头134的顶端设置有用于调节并固定第二卡槽方位的第二调节固定旋钮(图中未示出),所述第二调节固定旋钮在所述第二卡槽与被卡接固定工件卡接处的结构匹配时,用于所述第二卡槽方位的调节,以便第二卡槽准确的卡接在被卡接工件的卡接固定处,钳柱头134可以根据压紧过程的实际情况进行调整,避免了在压紧操作过程中因被压工件的滑脱所导致的危险情况的发生。例如,上述被卡接工件的卡接固定处可以为汽车座椅调高总成中滑轨总成后端的边框或前端的连接片处,或者所述钳柱头134的底端面可以卡接固定在滑轨总成两侧的滑轨底板面上。所述连接结构135设置于钳柄132的弯折部与钳臂133弯折部的末端之

间,所述钳柄132通过连接结构135与所述钳座131活动连接。通过所述钳柄132弯折部设置的螺栓1322活动连接。所述钳柄132握持端设置有三个环形的匹配手指宽度的防滑凹凸痕,以便于所述钳柄132进行压紧和松开操作时的抓握与施力。

55.在本技术的实施例中,当钳柄132绕钳座131上活动连接部由水平方向状态朝竖直方向状态旋转90

°

时,所述钳柄132下压连接结构135,使连接结构135的另一端带动所述钳柱头134弯折段末端一起绕所述钳柱头134与所述钳座131的活动连接处朝所述钳座131旋转,使钳臂133的钳柱头134一侧朝松开夹紧调高总成的方向旋转,直至松开夹紧的调高总成。当钳柄132绕钳座131上活动连接部由竖直方向状态朝水平方向状态旋转90

°

时,在所述钳柄132靠近水平方向状态,也即钳柱头134的底端第二卡槽与滑轨总成的后端的边框接触时,调节第二调节固定旋钮使第二卡槽槽口的大小或者槽口的方位与滑轨总成的后端的边框和滑轨总成的前端的连接片匹配并卡接固定(图中未示出)。此时再进一步将所述钳柄132靠水平方向状态下压,使连接结构135连接钳臂133弯折部末端一侧绕连接结构135与钳座131活动连接部朝远离钳座131的方向运动,使所述钳臂133由即将压紧状态朝压紧升高簧的方向运行,使钳柱头134通过水平方向的钳柄132上螺栓活动连接的连接结构135卡接端与钳臂133的弯折部末端由过盈配合而远离钳座131,此时通过卡接固定的钳臂133使钳柱头134压紧调高总成。由于与钳柱头134连接的钳臂133的弯折端受连接结构135阻挡而不能绕钳臂133与钳座131的活动连接部转动。此时双手放开钳柄132,所述钳柱头134也仍然压紧调高总成而不会松动。同时调高总成的前升高簧角度和后升高簧压紧的角度都可以通过力矩夹钳结构13压变形,使其金属套管与汽车座椅调高总成中旋转支架的螺纹衬套处于同心状态,此时可以通过连接螺栓锁定上述处于同心状态的金属套管和螺纹衬套,进而完成汽车座椅调高总成的装配。

56.在本技术的上述实施例中,所述汽车座椅调高总成最后一序的装配相对较困难,由于前、后升高簧直径较大,所述的前、后升高簧的韧性和弹性很大,所以再装配过程中需要一名操作工双手按住滑轨总成中滑轨边框朝下克服较大的弹力,把前、后升高簧中弹簧的角度按压至合适的变形位置,也即使前、后升高簧中金属套管与螺纹衬套同心时,由另外一名操作工人协助打紧连接螺栓,通过连接螺栓紧固连接所述滑轨总成与旋转支架总成完成所述汽车座椅调高总成的装配。这样的装配方式不仅劳动强度大,用工人数量较多,而且还存有严重的安全隐患。经过申请人研究装配需求和装配的施工工艺,按装配工艺方案研发出了机械调高装配夹具(如图3、4、5、6所示),该用于汽车座椅调高总成装配的夹具采用力矩夹钳结构13压紧,其代替了一名操作工,降低了工人操作的劳动强度,减少了用工数量;该工装采用精准的定位方式,使其定位准确,装配方便快捷,大大提高了生产效率;该工装底座采用旋转式转盘可以360

°

旋转,操作方便,减少操作工来回搬转工件。

57.本技术的一种用于汽车座椅调高总成装配的夹具为了进行手柄回位扭簧结构的定位和装配,根据上述手柄回位扭簧的结构形态本技术提供了一种用于汽车座椅调高总成装配过程中的手柄回位扭簧夹具802,如图7所示,图7是本技术第三实施例提供的一种用于汽车座椅调高总成装配的夹具结构示意图,对应于上述手柄回位扭簧夹具802。所述固定桩为8个,包括在夹具平板1短边两侧对称设置有四个定位固定桩111,所述四个定位固定桩111分别分布于夹具平板1上靠近四个直角的边缘处相对设置,以及在夹具平板1长边两侧边缘处朝夹具平板1内侧方向分别相对设置的两组夹紧固定桩112,所述夹紧固定桩112为

顶部设置夹固组件12的固定桩,所述夹固组件12可以绕固定桩112的顶端转动,方便所述调高总成放入所述夹具结构之中以便装配。每个所述定位固定桩111顶端朝夹具平板1中心的一侧各设置一个直角定位口1111,每个所述设置有夹固组件12的固定桩与夹固组件12之间朝夹具平板1内侧的方向上也分别设置有一个直角定位口1111。所述直角定位口1111由一个相互垂直的竖直定位面1111-1和一个水平定位面1111-2构成的直角定位口1111朝向夹具平板1内侧方向。所述垂直的竖直定位面1111-1分别设置于调高总成边框的外侧,对调高总成边框在夹具平板1水平方向上实现定位;所述水平定位面1111-2分别对调高总成边框的底端形成支撑,用于在垂直方向上对调高总成进行定位。例如,每个所述竖直定位面1111-1和水平定位面1111-2上还可以设置有小孔,所述小孔用于固定所述汽车座椅调高总成边框结构处凸出于边框处的螺栓或者螺母结构。所述夹固组件12可以采用垂直式的夹钳结构,钳夹头位于直角定位口1111的水平定位面1111-2的上方,当垂直式的夹钳结构的手柄位于垂直状态时,垂直式的夹钳结构的钳夹头与水平定位面1111-2的之间的距离变大,此时可以将调高总成的边框放置于此处,扳下夹钳结构的手柄,钳夹头与水平定位面1111-2的之间的距离变小,所述垂直式的夹钳结构夹紧调高总成的边框。例如,上述定位固定桩111和设置有夹固组件12的夹紧固定桩112还可以根据调高总成结构进一步的设定合适的数目和匹配的位置。所述垂直的竖直定位面1111-1用于为所述汽车座椅调高总成进行水平定位;所述水平定位面1111-2用于为所述汽车座椅调高总成提供支撑;所述夹固组件12用于夹持固定所述汽车座椅调高总成。上述所述8个固定桩和对应位置的所述夹固组件12可以根据所述汽车座椅调高总成的结构和尺寸大小按照装配进程的情况进行调整和设定。

58.在上述实施例中,在所述夹具平板1的边缘处还固定有便于握持的旋转手柄14,旋转手柄14为长条形弧形手柄,在弧形手柄两端设置有用于螺栓和螺母固定的小孔,所述旋转手柄14长条形的方向沿平行于夹具平板1一侧边缘处的空间和距离尺寸以便于人工手臂的抓取而设定。所述旋转手柄14用于所述夹具平板1上的所述汽车座椅调高总成在所述旋转托盘32上进行旋转时的抓握和施力。所述夹具平板1的中心部位还设置有校验孔,所述校验孔用于校验所述汽车座椅调高总成安装的是否正确。在安装的过程中,当汽车座椅调高总成放置于上述装配的夹具上后,借助工人俯视的视角去观察校验孔是否被汽车座椅调高总成的结构遮挡,以此来判断所述汽车座椅调高总成放置是否符合放置的要求。

59.在本技术上述的实施例中,通过固定桩和夹固组件12对汽车座椅调高总成装配过程中的定位、夹紧和安装的防错措施,使汽车座椅调高总成定位精度高,便于工人拿取、放置和安装的操作,保证了汽车座椅调高总成的质量,降低了生产成本。

60.本技术的一种用于汽车座椅调高总成装配的夹具为了进行拉线导向件的定位和装配,根据上述拉线导向件的结构形态本技术提供了一种用于汽车座椅调高总成装配过程中的拉线总成夹具801。如图8所示,图8是本技术第四实施例提供的一种用于汽车座椅调高总成装配的夹具结构示意图,对应于上述拉线总成夹具801,在所述夹紧固定桩112靠所述夹具平板1内侧位置设置顶部为平台的平台固定桩113,所述平台固定桩113设置于所述汽车座椅调高总成边框朝内一侧的边缘,离所述夹紧固定桩112的距离根据所述汽车座椅调高总成边框的构造及其宽度设定,所述平台固定桩113可以具有不同的高度。例如,在所述汽车座椅调高总成的边框结构在被所述定位固定桩111和所述夹紧固定桩112的直角定位口1111定位后,并且经所述夹固组件12中的垂直式的夹钳结构夹紧固定后,在所述汽车座

椅调高总成结构的内边框边缘按汽车座椅调高总成结构离所述夹具平板1的不同距离上设置不同高度的上述平台固定桩113,在所述汽车座椅调高总成放置错误的情况下,分布在夹具平板1四周的所述夹固组件12中的垂直式的夹钳结构就不能够夹紧上述放置错误的汽车座椅调高总成结构。例如,所述平台固定桩113还可以分布于所述汽车座椅调高总成结构的内边框之内的用于支撑的结构部位之下,所述平台固定桩113的高度和位置根据所述汽车座椅调高总成的支撑需求实际确定和设定。例如,如图7所示,两组平台固定桩113的高度低于对应的所述夹紧固定桩112的直角定位口1111的高度;另外两组固定桩113的高度高于对应的所述夹紧固定桩112的直角定位口1111的高度。所述平台固定桩113的顶部平台上设置有盲孔,用于汽车座椅调高总成的拉线导向件在装配过程中螺栓穿插时对应的预留孔,所述盲孔的直径稍大于对应的带螺纹的螺栓直径。

61.本技术的一种用于汽车座椅调高总成装配的夹具为了进行旋转支架的定位和装配,所述旋转支架包括前旋转支架和后旋转支架,根据上述前旋转支架和后旋转支架的结构形态对上述夹具的第三种实施方式的所述平台固定桩113的高度和位置进行了调整,得到了本技术提供了一种用于汽车座椅调高总成装配过程中的旋转支架夹具804。如图9所示,图9是本技术第五实施例提供的一种用于汽车座椅调高总成装配的夹具结构示意图,对应于上述旋转支架夹具804。在所述夹紧固定桩112与平台固定桩113之间设置有在顶端具有凹槽1141的凹槽固定桩114,所述凹槽1141截面可以为u形、半圆形或矩形所构成的凹槽,例如图9所示,优选半圆形凹槽,在所述凹槽延伸的方向上的两组半圆形凹槽的轴心位于同一个轴线上。每个所述凹槽固定桩114在朝与其最近的夹紧固定桩112的旁侧方向上设置支撑桩115,所述支撑桩115的高度根据所述汽车座椅调高总成结构所需的高度设定。所述凹槽固定桩114和所述支撑桩115一起配合。

62.在本技术的上述实施例中,在该装配之前所述汽车座椅调高总成结构部件存有装配不完整时,所述凹槽固定桩114和所述支撑桩115的支撑部或凹槽定位处存有被支撑与定位部件缺失的情况;或者在该装配之前述汽车座椅调高总成结构部件安装不正确时,所述支撑桩115支撑部或凹槽定位处存在被支撑与定位部件处匹配的高度或水平定位位置的不合理,从而及时发现装配过程中的错误,及时纠正合理进行后续的装配工作。在当前装配时对所述汽车座椅调高总成结构装配时,所述凹槽固定桩114和所述支撑桩115一起配合,指引所述汽车座椅调高总成结构中旋转支架的安装位置,用于所述汽车座椅调高总成结构中旋转支撑架安装时的支撑和水平方向的定位,约束旋转支架部件合理装配。上述凹槽固定桩114和所述支撑桩115根据所述汽车座椅调高总成的所需安装的结构一起配合设置,避免了在装配过程中发生的漏装、错装和安装不合理的情况。

63.本技术的一种用于汽车座椅调高总成装配的夹具为了进行高度调节手柄的定位和装配,根据,对上述夹具的第二种实施方式的所述四个定位固定桩111和所述夹紧固定桩112根据上述高度调节手柄的结构形态进行位置和高度的调整,得到了本技术提供了一种用于汽车座椅调高总成装配过程中的高度调节手柄夹具803。如图10所示,图10是本技术第六实施例提供的一种用于汽车座椅调高总成装配的夹具结构示意图,对应于上述高度调节手柄夹具803。在夹具平板1短边一侧的两个定位固定桩111之间设有调节手柄固定桩115,所述调节手柄固定桩115具有沿夹具平板1长边方向延伸的顶部,所述顶部的平面1151上设置闭合形状的第二凹槽1151-1,所述闭合形状可以为圆形、椭圆形或多边形形态。所述第二

凹槽1151-1底部也设置有小孔,用于汽车座椅调高总成结构在装配时螺栓或螺母置于该定位的小孔中。所述顶部的平面1151还用于为所述汽车座椅调高总成提供支撑面;在所述顶部的两侧相对设置有夹固组件12,所述夹固组件12可以采用垂直式的夹钳结构,所述垂直式的夹钳结构用于所述汽车座椅调高总成结构中高度调节手柄的锁定。

64.本技术的一种用于汽车座椅调高总成装配的夹具为了进行滑轨结构的定位和装配,对上述夹具的第一种实施方式的所述固定桩11和夹固组件12根据上述滑轨结构的形态进行位置和高度的调整,得到了本技术提供的一种用于汽车座椅调高总成装配过程中的滑轨总成夹具805。如图11所示,图11是本技术第七实施例提供的一种用于汽车座椅调高总成装配的夹具结构示意图,对应于上述滑轨总成夹具805。在所述固定桩11的顶端设置有定位组件110,所述定位组件110包括定位凸块101、直角定位槽102和夹圈103;所述固定桩11还包括设置于夹具平板1一侧两端的两组垂直定位桩116、设置于夹具平板1另一侧的相对位置上的四组水平定位桩117和设置于所述垂直定位桩116与所述水平定位桩117之间的两组卡固定位桩118。

65.所述垂直定位桩116沿夹具平板1平面垂直方向向上设置有气动压缩腔,所述气动压缩腔设置有用于进气或泄气的连接孔(图中未示出)。在所述垂直定位桩116顶端的矩形平台的四个角上还分别设置有固定汽车座椅调高总成结构的四个通孔,在所述在垂直定位桩116顶端的矩形平台之上设置的定位组件110为定位凸块101,所述定位凸块101上设置有并排的两个圆形定位孔。通过所述垂直定位桩116上设置的矩形平台、矩形平台上的四个通孔、所述定位凸块101以及定位凸块101上的圆形定位孔与汽车座椅调高总成结构中的滑轨总成结构配合,用于所述滑轨总成结构的装配。

66.所述水平定位桩117为矩形凸台,顶端设置的定位组件110为直角定位槽102,所述直角定位槽102由水平定位桩117上沿滑轨总成滑轨边框放置方向的两侧分别设置竖直的矩形夹片,所述矩形夹片通过螺栓固定在所述水平定位桩117两侧。所述直角定位槽102的宽度和高度都略大于相对于的所述滑轨总成滑轨边框的宽度和高度大小。所述水平定位桩117用于所述汽车座椅调高总成结构中的滑轨总成边框在朝旁侧所述矩形夹片方向上的定位。

67.所述卡固定位桩118为近似正方形的矩形凸台,凸台平面顶端分别设置一个固定所述滑轨总成边框的定位组件110,所述定位组件110可以为在所述卡固定位桩118相对一侧分别出露的顶端开口的夹圈103,或者为顶端开口的抱箍。所述夹圈103或者抱箍的内径呈矩形,所述矩形顶端的开口宽度小于所述滑轨总成边框宽度,使所述夹圈103或者抱箍在开口两侧分别具有倒l型挡块,所述l型挡块用于在汽车座椅调高总成装配时对滑轨总成边框的包紧固定。所述夹圈103或者抱箍底端和所述l型挡块之上设置通孔,所述通孔根据汽车座椅调高总成中滑轨总成的结构设定,用于所述滑轨总成边框外凸出的螺栓定位孔,以及所述滑轨总成结构需要打孔装配时对应的通孔。所述夹圈103或者抱箍的内径结构的大小根据所述滑轨总成边框宽度大小设置,不仅使所述滑轨总成边框方便从所述夹圈103或者抱箍的顶端开口放入,还可以使所述滑轨总成边框在受紧固时不易从上述夹圈103或者抱箍中滑脱出去。

68.所述夹具平板1上设置有气接头15和气动手阀16,所述气接头15设置于夹具平板1的中心位置,所述气接头15为90

°

的弯角气接头。在所述气接头15和所述旋转托盘锁定器33

之间的夹具平板1边缘设置一个气动手阀16,在对应的夹具平板1另一侧边缘处还设置有一个气动手阀16。所述气动手阀16设置有充气档、泄气档两个档位。上述所述气接头15分别通过气管与所述垂直定位桩116上的气动压缩腔的连接孔相连接,所述气接头15通过气管与电源气源的接口连接,所述气动手阀16通过气管与气接头15底部控制孔相连接,用于控制所述垂直定位桩116上的气动压缩腔的充气和泄气。

69.在本技术的上述实施例中,当所述垂直定位桩116上的气动压缩腔的充气时,所述垂直定位桩116推动所述滑轨总成边框垂直于夹具平板1平面朝上运行,当所述滑轨总成边框运行至所述夹圈103或者抱箍中l型挡块之下时,由述夹圈103或者抱箍配合所述垂直定位桩116以及所述水平定位桩117实现对所述滑轨总成结构的定位,所述气接头101与所述垂直定位桩116和所述卡固定位桩118通过气管连接,实现了对所述汽车座椅调高总成的锁定。当所述滑轨总成的装配完成后,工人通过用手触动夹具平板1两侧设置的任一气动手阀16的泄气档,通过对所述垂直定位桩116上的气动压缩腔的压缩气体泄压,实现所述垂直定位桩116朝夹具平板1的平面运行,同时所述卡固定位桩118松动对所述滑轨总成边框的锁定,此时可以方便的从所述垂直定位桩116、所述水平定位桩117和所述卡固定位桩118中卸掉装配好的滑轨总成。

70.在本技术提供的上述夹具在对汽车座椅调高总成装配的过程中,为了避免装配过程中工人对上述相应的夹具名称辨识不清,以及对上述各夹具的操作规程不清楚,特别是在安装前需要对上述各夹具的位置和高度进行检测和调整,以及将对应的上述夹具结构摆放在合适的装配操作台上,本技术提供了一种用于汽车座椅调高总成装配的夹具结构构成的工位结构。如图12所示,图12是本技术第八实施例提供的一种用于汽车座椅调高总成装配的夹具结构构成的工位结构示意图,所述工位结构包括:工位标识牌71、作业指导书72、设备点检卡73、零件存放架74、操作工作台75、物料架76和装配夹具77。所述装配夹具77通过螺栓固定在水平的操作平台右侧,所述水平的操作平台右侧用于放置其他待装配或装配好的汽车座椅调高总成部件。装配夹具77包括:拉线总成夹具801、手柄回位扭簧夹具802、高度调节手柄夹具803、旋转支架夹具804、滑轨总成夹具805和机械调高总成夹具806。所述水平的操作平台之下设置两层物料架76,每层物料架放置3个物料箱。所述水平的操作平台前侧边缘处设置竖直方向安装有固定架,其固定架中部沿水平的操作工作台75长边方向平行的设置有零件存放架74,所述固定架上方左、右两侧分别设置有作业指导书72和设备点检卡73。在所述作业指导书72一侧的固定支架上设置有工位标识牌71。所述工位结构还包括有日光灯和电风扇,所述日光灯设置于固定架上部的两端,所述电风扇设置于固定架顶端内侧。上述所述夹具具有定位准确,制作精度高,并且设计有防错结构,能够防止装配过程中汽车座椅调高总成零部件的混装和错装,并且每个工位结构中的夹具都可以360

°

旋转,人工拿取件方便,操作便捷,省时省力,提高了生产效率。

71.在本技术提供的上述工位结构在对汽车座椅调高总成装配的过程中,所需装配的部件不同,所装配的操作方法也不相同,按照汽车座椅调高总成装配各部件装配的先后顺序,本技术对上述各工位结构进行了排列,提供了一种上述夹具结构构成的汽车座椅调高总成装配夹具的生产线。如图13所示,图13是本技术第九实施例提供的一种用于汽车座椅调高总成装配的生产线结构示意图,所述生产线包括拉线总成工位、手柄回位扭簧工位、高度调节手柄工位、旋转支架工位、滑轨总成工位和调高总成工位;所述拉线总成工位、手柄

回位扭簧工位、高度调节手柄工位、旋转支架工位、滑轨总成工位和调高总成工位的操作工作平台75上分别对应的设定有拉线总成夹具801、手柄回位扭簧夹具802、高度调节手柄夹具803、旋转支架夹具804、滑轨总成夹具805和机械调高总成夹具806,上述所述工位结构构成了用于汽车座椅调高总成装配的生产线。

72.本实用新型虽然以较佳实施例公开如上,但其并不是用来限定本实用新型,任何本领域技术人员在不脱离本实用新型的精神和范围内,都可以做出可能的变动和修改,因此本实用新型的保护范围应当以本实用新型权利要求所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1