一种汽车防夹条的制作方法

1.本实用新型涉及防夹条技术领域,特别是涉及一种汽车防夹条。

背景技术:

2.近年来,许多国家和企业已将新能源汽车列入未来发展规划,汽车电动化、智能化等趋势愈加明显。越来越多的汽车门系统(如尾门和侧门)具备电动开闭功能,只需一个按钮,即可实现车门的开闭。

3.然而,各国对车门安全的法规要求不完全一致,以及各大车企出于对制造成本的考虑,导致许多车门系统并没有配备防夹保护装置,从而存在较大的安全隐患。比如,车门正在关闭时,有乘客将手指、手臂或物品等不小心放在车门缝隙中,由于车门关闭时的夹持力很大,极有可能对乘客造成伤害,甚至带来生命危险。

4.有些车型已设计车门控制器,通过接收信号的变化判断是否停止关闭,来减小上述安全隐患,但是没有安装防夹条等保护装置,反应时间缓慢,仍有较大的安全风险。

5.在此背景下,亟需一种反应灵敏、制造可行、安装方便、适用范围广的防夹保护装置,实现车门系统的开闭更加安全可靠,消除上述安全隐患。

6.为了消除隐患,人们设计了几种防夹装置,如通过电动装置中得电机电流突然变换来实现防夹,可这种方式防夹反应滞后、灵敏度低,且容易和其他控制系统发生冲突而产生误动作,或者是在上下坡过程由于门自重和惯性产生夹伤事故。如中国专利公告号为cn201605937u是防夹装置设计的典型代表,该设计在产品功能方面基本可以满足汽车防夹的要求,但是防夹角度小,在某些极端的情况下,触发防夹条的夹持力会比较大,由此可能带来较为严重的后果。尤其当被夹的是小孩子的手指的时候。

7.如图13所示,中国实用新型专利cn_206243025_u公开了一种汽车防夹条,防夹角度较小;接触反应受力较大(35n);回路电阻值为10000ω

±

500ω,接触后电阻值<2000ω;防夹条与固定支架之间的配合不够紧密,安装稳定性和外观效果有待提高。如图14所示,中国实用新型专利cn_107288468_a,公开了一种汽车防夹条,同样防夹角度较小;接触反应受力较大(50n);回路电阻值为10000ω

±

1000ω,接触后电阻值<3000ω;防夹条固定支架需要匹配防夹条,实际应用中与车门结构的匹配未充分考虑。

技术实现要素:

8.本实用新型具有扩大防夹角度、提高反应灵敏度、缩小布置空间、降低生产成本、扩大初始电阻的可选范围、方便加工等优点。

9.本实用新型解决其技术问题所采用的技术方案是:提供一种汽车防夹条,包括防夹条本体、金属骨架和泡管,其特征在于:所述的防夹条本体下部设置有对接开口,防夹条本体内设置有对接开口对应的金属骨架,所述的防夹条本体上部设置有泡管,所述的泡管的内腔内设置有防夹条芯条,所述的防夹条芯条包括芯条本体、防夹条前端和防夹条末端头,所述的芯条本体一端设置有防夹条前端,另一端设置有防夹条末端头,防夹条末端头与

护套线的一端对接,护套线的另一端设置有接插件,所述的防夹条前端内设置有电阻,所述的芯条本体内设置有上导体和下导体,上导体和下导体之间有间隔腔。

10.作为对本技术方案的一种优选,所述的护套线靠近防夹条末端头一端处设置有防水塞,靠近接插件的一端设置有泡棉。

11.作为对本技术方案的一种优选,所述的芯条本体包括绝缘橡胶套、上导电橡胶条和下导电橡胶条,所述的绝缘橡胶套呈管状,内腔上部和下部分别设置有上导电橡胶条和下导电橡胶条,所述的上导电橡胶条和下导电橡胶条内均设置有铜线。

12.作为对本技术方案的一种优选,所述的间隔腔呈波浪状。

13.作为对本技术方案的一种优选,所述的上导电橡胶条和下导电橡胶条的接触对应端均呈弧形结构。

14.作为对本技术方案的一种优选,所述的防夹条本体的对接开口内插接有车门板筋,所述的防夹条本体靠近车门板筋一侧设置有延伸至车门板筋上方的密封泡管。

15.作为对本技术方案的一种优选,所述的防夹条本体的对接开口内插接有密封条安装支架,所述的密封条安装支架的下端与车门板筋对接。

16.作为对本技术方案的一种优选,所述的防夹条前端包括绝缘支架,所述的绝缘支架上部和下部均设置有卡槽,上部卡槽内设置有电阻,电阻的两端设置有对接线,其中一根朝芯条本体方向延伸,另一根朝绝缘支架端部延伸,并弯折进入到下部卡槽内,然后朝芯条本体方向延伸,两根对接线通过连接片与上导体和下导体对接。

17.有益效果:本实用新型涉及一种汽车防夹条,通过在泡管内设置芯条本体,使得芯条本体调节时更加灵敏,同时设置插接件,方便防夹条芯条的安装,通过设置防水塞和泡棉,对车门板筋内部进行密封处理,通过设置上导电橡胶条和下导电橡胶条,方便实现并联电阻的形成,电阻与并联电阻结合,能够大大降低原本电路的电阻值,使得电动门控制ecu能够判断是否停止电动门电机运动,从而实现防夹功能,具有扩大防夹角度、提高反应灵敏度、缩小布置空间、降低生产成本、扩大初始电阻的可选范围、方便加工等优点。

附图说明

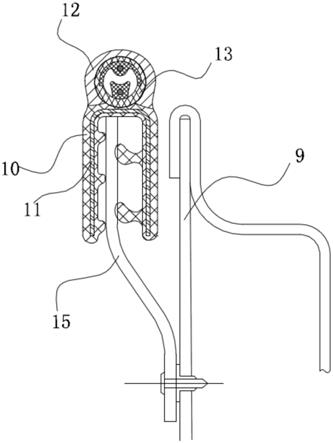

18.图1是本实用新型的采用密封条安装支架对接时的全剖视图;

19.图2是本实用新型采用车门板筋对接时的全剖视图;

20.图3是本实用新型防夹条本体和防夹条芯条一体挤出时的全剖视图;

21.图4是本实用新型所述的防夹条芯条的结构视图;

22.图5是本实用新型所述的防夹条前端的结构视图;

23.图6是本实用新型电路示意图;

24.图7是本实用新型所述的电阻处的结构视图;

25.图8是本实用新型第一种芯条本体的全剖视图;

26.图9是本实用新型第二种芯条本体的全剖视图;

27.图10是本实用新型第三种芯条本体的全剖视图;

28.图11是本实用新型第四种芯条本体的全剖视图;

29.图12是本实用新型第五种芯条本体的全剖视图;

30.图13是本实用新型的一篇对比文件的示意图;

31.图14是本实用新型的另一篇对比文件的示意图。

32.图示:1、芯条本体,2、护套线,3、防夹条前端,4、防夹条末端头,5、电阻,6、防水塞,7、泡棉,8、接插件,9、车门板筋,10、防夹条本体,11、金属骨架,12、泡管,13、防夹条芯条,14、密封泡管,15、密封条安装支架,16、绝缘支架,17、下导电橡胶条,18、连接片,19、绝缘橡胶套,20、铜线,21、上导电橡胶条。

具体实施方式

33.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读的了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

34.一种汽车防夹条,如图1—3所示,包括防夹条本体10、金属骨架11和泡管12,其特征在于:所述的防夹条本体10下部设置有对接开口,防夹条本体10内设置有对接开口对应的金属骨架11,所述的防夹条本体10上部设置有泡管12,所述的泡管12的内腔内设置有防夹条芯条13,所述的防夹条芯条13包括芯条本体1、防夹条前端3和防夹条末端头4,所述的芯条本体1一端设置有防夹条前端3,另一端设置有防夹条末端头4,防夹条末端头4与护套线2的一端对接,护套线2的另一端设置有接插件8,所述的防夹条前端3内设置有电阻5,所述的芯条本体1内设置有上导体和下导体,上导体和下导体之间有间隔腔。

35.本技术方案中防夹条芯条13直接装入到防夹条本体10的泡管12内,同时防夹条芯条13上出了芯条本体1的结构外还具有防夹条前端3和防夹条末端头4,防夹条前端3和防夹条末端头4主要用来对芯条本体1进行固定,同时防夹条前端3上设置有电阻5,电阻5两端通过连接线与芯条本体1内的上导体和下导体并联,如图6所示,当泡管12被挤压时,泡管12内的上导体和下导体接触形成并联电阻,电阻5与并联电阻形成并联效应,电路的整体电阻变小,通过电动门内的ecu控制器来判断整体电阻的大小,当整体电阻小于原本设定值时,实现电路断开,使得电机电源切断,从而实现防夹动作。

36.间隔腔的大小以及形状,能够影响整个芯条本体1的灵敏程度,从而保证芯条本体1的正常运行。

37.本技术方案中芯条本体1可以和防夹条本体10的泡管12进行同步挤出成型,如图3所示,芯条本体1的上导体和下导体直接设置在泡管12内,使得芯条本体1操作时更加灵敏。

38.如图4所示,作为对本技术方案的一种优选,所述的护套线2靠近防夹条末端头4一端处设置有防水塞6,靠近接插件8的一端设置有泡棉7,通过设置护套线2、防水塞6和泡棉7,方便线缆安装在汽车车门内,并进行密封处理,避免进水。

39.作为对本技术方案的一种优选,所述的芯条本体1包括绝缘橡胶套19、上导电橡胶条21和下导电橡胶条17,所述的绝缘橡胶套19呈管状,内腔上部和下部分别设置有上导电橡胶条21和下导电橡胶条17,所述的上导电橡胶条21和下导电橡胶条17内均设置有铜线20。

40.作为对本技术方案的一种优选,所述的间隔腔呈波浪状,通过设置波浪状间隔腔,方便芯条本体1形变、大大提高反应灵敏度。

41.作为对本技术方案的一种优选,所述的上导电橡胶条21和下导电橡胶条17的接触

对应端均呈弧形结构。

42.作为对本技术方案的一种优选,所述的防夹条本体10的对接开口内插接有车门板筋9,所述的防夹条本体10靠近车门板筋9一侧设置有延伸至车门板筋9上方的密封泡管14。

43.作为对本技术方案的一种优选,所述的防夹条本体10的对接开口内插接有密封条安装支架15,所述的密封条安装支架15的下端与车门板筋9对接,通过设置下部开口,方便防夹条本体10直接或间接与车门板筋9对接。

44.如图4—7所示,作为对本技术方案的一种优选,所述的防夹条前端3包括绝缘支架16,所述的绝缘支架16上部和下部均设置有卡槽,上部卡槽内设置有电阻5,电阻5的两端设置有对接线,其中一根朝芯条本体1方向延伸,另一根朝绝缘支架16端部延伸,并弯折进入到下部卡槽内,然后朝芯条本体1方向延伸,两根对接线通过连接片18与上导体和下导体对接。

45.如图8所示,所述的上导电橡胶条21左右两端朝下弯曲延伸,所述的下导电橡胶条17上端朝中部收缩,同时上端中部内凹,所述的上导电橡胶条21下侧中部设置有与内凹匹配的凸起。

46.如图9所示,所述的上导电橡胶条21下侧中部朝下凸出,形成圆弧型凸面,上导电橡胶条21的两侧嵌入到绝缘橡胶套19的上部内侧壁处,所述的下导电橡胶条17上端朝外延伸,且端部呈圆弧状,所述的下导电橡胶条17中部设置有与圆弧型凸面匹配的弧形内凹。

47.如图10所示,所述的上导电橡胶条21上端嵌入安装在绝缘橡胶套19内圈上部内,所述的下导电橡胶条17完全填充绝缘橡胶套19下部腔体,且下导电橡胶条17的上部两端朝两侧倾斜延伸,使得下导电橡胶条17上端中部形成内凹结构。

48.如图11所示,所述的下导电橡胶条17和上导电橡胶条21呈左右中心对称布置,两者之间设置有一道呈波浪状的间隔腔。

49.如图12所示,所述的绝缘橡胶套19内圈上均匀设置有四个相对面呈弧面的对接头,对接头内设置有铜线20,位于左部和下部的对接头内的铜线20与电阻5的一端相连,位于右部和上部的铜线20与电阻5的另一端相连。

50.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明,本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1