一种适用于通讯线缆的线缆切割设备的制作方法

1.本实用新型涉及通讯技术领域,特别是一种适用于通讯线缆的线缆切割设备。

背景技术:

2.在线缆生产过程中,为提高效率,通常一根线缆的长度为几百米到几公里左右,而在实际应用过程中,需要对线缆进行人工拖动,线缆切割较长时,劳动强度较大,工作效率低;电锯进行切割时,线缆无法有效固定,线缆切割时出现相对移动,进而导致切面粗糙、漆皮破损等情况,现有的线缆切割装置,同时线缆起到保护作用的绝缘材料硬度较高,利用常规的剪刀对线缆进行切割,既费时又费力,所以通常在电力工程施工中一般利用电动线缆切割设备对线缆进行切割,线缆切割后无法同步将线缆外部的绝缘材料剥离,降低了电力工程施工效率,大量的线缆切割产生的废料不能得到有效的收集利用,又能对线缆切割有效固定,对切割废料得到搜集利用的自动化的高效线缆切割机构。

技术实现要素:

3.本实用新型的目的在于克服现有技术的缺点,提供一种适用于通讯线缆的线缆切割设备。

4.本实用新型的目的通过以下技术方案来实现:一种适用于通讯线缆的线缆切割设备,包括外壳和自动切割装置,所述外壳是一个内部中空的封闭箱体,所述自动切割装置包含两个旋转切割轮,所述旋转切割轮上开设有若干第一螺孔,所述旋转切割轮轴心均开设有第一中心槽,所述旋转切割轮顶部固定连接固定盘,所述固定盘的一侧固定连接有转轴,所述固定盘上开设有若干第二螺孔,所述第二螺孔的数量和位置与旋转切割轮顶部第一螺孔的数量和位置一一对应,所述旋转切割轮底部固定连接有固定垫,所述固定垫中间开设有第二中心槽,所述固定垫底部固定连接有固定板,所述固定板的一侧开设有第三中心槽,所述固定板远离第三中心槽的一侧开设有第一滑动槽,其中一个所述转轴远离固定盘的一侧固定连接有一个第一电机,另一个所述转轴远离固定盘的一侧固定连接有第二电机,所述第一电机固定安装于底座的一侧,所述底座远离第一电机的一侧开设有第二滑动槽,所述底座上设置有与第二滑动槽相适配的滑动块,所述第二电机底部固定连接有定位块,所述第二电机上的定位块通过螺栓与滑动块固定连接。

5.可选的,所述外壳底部开设与滑动块大小和位置相同的卡槽,所述外壳较长两侧的中部均开设有圆孔,所述圆孔均固定连接有锥形筒,所述外壳表面顶部固定连接有把手。

6.可选的,所述固定板顶部中间活动连接传送带,所述传送带其中一个内部转动轴的一侧固定连接有第三电机,所述传送带内部固定轴固定连接外壳的内壁,所述第三电机一侧固定连接外壳的内壁。

7.可选的,所述固定板的两侧均固定连接于外壳的内壁,所述滑动块远离第二电机的一侧插接于卡槽的内部,所述滑动块远离第二电机的一侧固定连接有把手。

8.可选的,所述转轴活动连接第一中心槽和第二中心槽以及第三中心槽的内部。

9.可选的,所述转轴活动连接第一中心槽和第二中心槽以及第一滑动槽的内部。

10.可选的,两个所述旋转切割轮外表面中间均固定连接有剥离刀,两个所述剥离刀的位置相对应,两个所述旋转切割轮相反方向转动。

11.可选的,所述外壳靠近卡槽的一侧固定连接有侧板,所述侧板的倾斜角度与滑动块的倾斜角度相同,且所述侧板与滑动块搭接,所述侧板的内部开设有通孔,所述滑动块靠近侧板的一侧开设有若干小孔,若干所述小孔呈线性阵列排布,若干所述小孔的位置分别与通孔的位置相对应,且所述通孔和小孔的内部插接有固定螺栓。

12.本实用新型具有以下优点:

13.1、外壳上表面安装有把手,方便携带,解决了进行人工拖动,线缆切割较长时,劳动强度较大,工作效率低的问题。

14.2、外壳较长两侧的中部均开设有圆孔,圆孔均固定连接有锥形筒,将线缆由锥形筒放入进去,传送带自动传送,对线缆切割有效固定,线缆由传送带带入,传送带两侧有旋转切割轮,剥离刀将线缆表皮剥离,解决了线缆切割时出现相对移动,进而导致切面粗糙、漆皮破损等情况。

15.3、两个旋转切割轮中间均固定连接有剥离刀,两个剥离刀的位置相对应,两个旋转切割轮转动剥离刀也跟随转动,能够快速对线缆外部的绝缘材料进行剥离,大量的线缆切割产生的废料得到有效的收集利用。

16.4、自动切割装置与外壳内壁固定连接,外壳下部开设有卡槽,滑动块远离第二电机的一侧插接于卡槽的内部,滑动块固定连接有把手,转轴插接第一中心槽和第二中心槽以及第一滑动槽的内部,固定连接旋转切割轮和固定垫,活动连接电机,拉动把手,可调节旋转切割轮的位置,调整两个旋转切割轮间距,适应于更多尺寸的线缆切割。

17.5、当不同直径的线材需要切割时,只需要拉动滑动块,滑动块带动电机第二电机,第二电机带动旋转切割轮,从而调节连个旋转切割轮之间的距离,当滑动块滑到相应位置通过固定螺栓固定。

附图说明

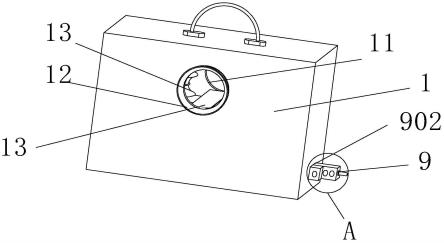

18.图1为本实用新型的结构示意图;

19.图2为本实用新型的自动切割装置正视结构示意图;

20.图3为本实用新型的自动切割装置下视结构示意图;

21.图4为本实用新型的解剖结构示意图;

22.图5为本实用新型图1中a处的放大结构示意图。

23.图中:1-外壳,2-自动切割装置,3-旋转切割轮,4-固定板,5-固定盘,301-剥离刀,302-第一中心槽,303-固定垫,304-第二中心槽,401-第三中心槽,6-第一电机,7-第二电机,8-底座,9-滑动块,501-转轴,402-第一滑动槽,901-第二滑动槽,902-卡槽,11-圆孔,12-锥形筒,13-传送带,14-第三电机,101-侧板,102-通孔,903-小孔。

具体实施方式

24.下面结合附图对本实用新型做进一步的描述,但本实用新型的保护范围不局限于以下所述。

25.如图1至图5所示,一种适用于通讯线缆的线缆切割设备,它包括外壳1 和自动切割装置2,外壳1是一个内部中空的封闭箱体,自动切割装置包含两个旋转切割轮3,旋转切割轮3上开设有若干第一螺孔,旋转切割轮3轴心均开设有第一中心槽302,旋转切割轮3顶部固定连接固定盘5,固定盘5的一侧固定连接有转轴501,固定盘5上开设有若干第二螺孔,第二螺孔的数量和位置与旋转切割轮3顶部第一螺孔的数量和位置一一对应,旋转切割轮3底部固定连接有固定垫303,固定垫303中间开设有第二中心槽304,固定垫303底部固定连接有固定板4,固定板4的一侧开设有第三中心槽401,固定板4远离第三中心槽401的一侧开设有第一滑动槽402,其中一个转轴501远离固定盘5 的一侧固定连接有一个第一电机6,另一个转轴501远离固定盘5的一侧固定连接有第二电机7,第一电机6固定安装于底座8的一侧,底座8远离第一电机6的一侧开设有第二滑动槽901,底座8上设置有与第二滑动槽901相适配的滑动块9,第二电机7底部固定安装有定位块,第二电机7上的定位块通过螺栓与滑动块9固定连接,滑动块9移动,旋转切割轮3也跟着移动,从而调整两个旋转切割轮3之间的距离,距离增大即适合的线缆尺寸增大,可以达到对不同线缆不同尺寸切割的效果,提高了切割效率。

26.作为本实用新型的一种优选技术方案:外壳1底部开设与滑动块9大小和位置相同的卡槽902,外壳1较长两侧的中部均开设有圆孔11,圆孔11均固定连接有锥形筒12,将线缆由锥形筒12放入进去,外壳1表面顶部固定连接有把手,方便携带,解决了进行人工拖动,线缆切割较长时,劳动强度较大,工作效率低的问题。

27.作为本实用新型的一种优选技术方案:固定板4顶部中间活动连接传送带 13,传送带13内部固定轴固定连接外壳1的内壁,传送带13其中一个内部转动轴的一侧固定连接有第三电机14,第三电机14一侧固定连接外壳1的内壁,传送带13自动传送,对线缆切割有效固定,方便切割,线缆由传送带13 带入,传送带13两侧有旋转切割轮3,传送带13转动并且同步切割,提高了切割效率。

28.作为本实用新型的一种优选技术方案:固定板4的两侧均固定连接于外壳 1的内壁,滑动块9远离第二电机7的一侧插接于卡槽902的内部,滑动块9 远离第二电机7的一侧固定连接有把手,拉动把手,可调节旋转切割轮3的位置。

29.作为本实用新型的一种优选技术方案:转轴501活动连接第一中心槽302 和第二中心槽304以及第三中心槽401的内部。

30.作为本实用新型的一种优选技术方案:转轴501活动连接第一中心槽302 和第二中心槽304以及第一滑动槽402的内部。

31.作为本实用新型的一种优选技术方案:两个旋转切割轮3外表面中间均固定连接有剥离刀301,两个剥离刀301的位置相对应,剥离刀301将线缆表皮剥离,解决了线缆切割时出现相对移动,进而导致切面粗糙、漆皮破损等情况,两个旋转切割轮3相反方向转动,两个旋转切割轮3可以通过滑动块9调整间距,适应于更多尺寸的线缆切割,大量的线缆切割产生的废料得到有效的收集利用。

32.作为本实用新型的一种优选技术方案:外壳1靠近卡槽902的一侧固定连接有侧板101,侧板101的倾斜角度与滑动块9的倾斜角度相同,且侧板101 与滑动块9搭接,侧板101的内部开设有通孔102,滑动块9靠近侧板101的一侧开设有若干小孔903,若干小孔903呈线性阵列排布,若干小孔903的位置分别与通孔102的位置相对应,且通孔102和小孔903的内

部插接有固定螺栓,当不同直径的线材需要切割时,只需要拉动滑动块9,滑动块9带动电机第二电机7,第二电机带动旋转切割轮3,从而调节连个旋转切割轮3之间的距离,当滑动块9滑到相应位置通过固定螺栓固定。

33.本实用新型的工作过程如下:线缆由锥形筒12进入,通过传送带13,传送带13两侧有可调节的旋转切割轮3,两个旋转切割轮3呈不同方向转动,旋转切割轮3上固定连接有剥离刀301,传送带13传送同时旋转切割轮3旋转,进行对线缆绝缘材料的剥离,从而完成线缆绝缘体剥离作业,剥离后通过另一侧的锥形筒12出来,可将绝缘材料和内部的金属分离。

34.综上所述:外壳1上表面安装有把手,方便携带,解决了进行人工拖动,线缆切割较长时,劳动强度较大,工作效率低的问题。外壳1较长两侧的中部均开设有圆孔11,圆孔11均固定连接有锥形筒12,将线缆由锥形筒12放入进去,传送带自动传送,对线缆切割有效固定,线缆由传送带13带入,传送带 13两侧有旋转切割轮3,剥离刀301将线缆表皮剥离,解决了线缆切割时出现相对移动,进而导致切面粗糙、漆皮破损等情况。两个旋转切割轮3中间均固定连接有剥离刀301,两个剥离刀301的位置相对应,两个旋转切割轮3转动剥离刀也跟随转动,能够快速对线缆外部的绝缘材料进行剥离,大量的线缆切割产生的废料得到有效的收集利用。自动切割装置2与外壳1内壁固定连接,外壳1下部开设有卡槽902,滑动块9远离第二电机7的一侧插接于卡槽902 的内部,滑动块9远离第二电机7的一侧固定连接有把手,转轴插接第一中心槽302和第二中心槽304以及第一滑动槽402的内部,固定连接旋转切割轮3 和固定垫303,活动连接第二电机7,拉动把手,可调节旋转切割轮3的位置,调整两个旋转切割轮3间距,适应于更多尺寸的线缆切割。

35.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1