刀片易更换式管状物料切割器的制作方法

1.本实用新型涉及切管工具技术领域,具体涉及一种刀片易更换式管状物料切割器。

背景技术:

2.现有的钳式pvc管子割刀,主要有大、小手柄,推、拉棘爪,尾扣、若干弹簧、刀片及棘齿等组成。其中,刀片与棘齿片通过螺丝固定在一起,退刀时需要用大拇指使劲拔动装在拉棘齿上的塑料按钮才能退刀,其原理是操作者克服了拉棘齿的扭簧阻力,拉动钮簧向远离棘齿片的外侧旋转,并继续克服推棘齿上的扭簧阻力,带动推棘齿一并向外侧旋转,使得推、拉棘齿都脱开了棘齿片的棘齿,从而使得刀片在钮簧的作用下快速回撤,为下次进刀作好准备。由于退刀时要同时刻服推、拉棘齿上的钮簧阻力,故存在退刀时费力,进退刀转换速度慢的缺陷;除此之外,现有的管状物料切割器由于结构复杂,导致更换刀片时需要进行整体拆卸,使得刀片的拆装十分不便。

3.为了解决现有技术存在的不足,人们进行了长期的探索,提出了各式各样的解决方案。例如,中国专利文献公开了一种轻便快速自动退刀的钳式pvc管子割刀[cn200720107773.5],它包括由小手柄和大手柄构成的钳式本体和相配装的刀片、棘齿片、大螺丝、调节块及相配的调节块压簧;小手柄和大手柄通过销柱连接,实现活动连接;刀片、棘齿片通过自身的定位销与定位孔定位,并由两颗刀片螺丝固定成一组件;再由大螺丝压紧于大手柄上,可作旋转运动;调节块用弹销连接于大手柄上,并由调节块压簧压紧。当推棘爪推动棘齿片时,则刀片随之作圆周进刀运动,实现切割管子的动作,并且在每当推棘爪推动棘爪片前进一步时,拉棘爪勾住棘齿片以防刀片后退;收刀时则将塑料尾扣旋转至大手柄上即行。

[0004]

上述方案在一定程度上解决了现有技术中的切管刀退刀费力的问题,但是该方案依然存在着诸多不足,例如:结构复杂,刀片拆装不便。

技术实现要素:

[0005]

本实用新型的目的是针对上述问题,提供一种设计合理,刀片拆装便捷的刀片易更换式管状物料切割器。

[0006]

为达到上述目的,本实用新型采用了下列技术方案:本刀片易更换式管状物料切割器,包括具有安装内腔的切割座体,切割座体一端具有呈弧形的管体定位部,另一端具有座体手柄,在切割座体具有座体手柄的一端转动设有与座体手柄相对应的按压手柄,切割座体具有管体定位部的一端设有与安装内腔相连通的刀具活动槽,刀具活动槽内活动穿设有延伸至安装内腔中的切割刀片,切割刀片通过快拆转动安装结构与切割座体转动相连,快拆转动安装结构具有穿设于切割座体和切割刀片上的快拆销,且快拆销一端具有抵靠于切割座体一侧的限位部,另一端具有与切割座体另一侧抵靠设置的限位弹珠组件;且切割刀片和按压手柄之间设有当按压手柄朝向座体手柄摆动时能带动切割刀片朝向管体定位

部方向运动的切割联动机构,且切割联动机构为棘轮棘爪联动机构。通过快拆转动安装结构转动连接切割刀片与切割座体,而且在切割刀片一端设置切割联动机构,在实现切割刀片转动切割的同时,能够对切割刀片进行快速拆拆装,使刀片拆装更加便捷,且棘轮棘爪联动机构可以使切割刀片转动出刀或收刀更加稳定。

[0007]

在上述的刀片易更换式管状物料切割器中,切割座体两侧对应设有贯穿切割座体的快拆安装孔,切割刀片上具有与快拆安装孔相对应的刀具快拆孔,且快拆销依次贯穿刀具快拆孔和快拆安装孔且刀具快拆孔和快拆销周向转动设置,快拆销的限位部和位于切割座体一侧的快拆安装孔之间设有周向限位组件,且限位弹珠组件与位于切割座体另一侧的快拆安装孔相抵靠。

[0008]

在上述的刀片易更换式管状物料切割器中,周向限位组件包括设置在快拆安装孔周向外围的环形限位凸台,环形限位凸台周向内侧具有呈非圆形的限位内圈,快拆销的限位部和限位内圈相匹配且周向定位。周向限位组件的设置对限位部形成周向定位,从而实现对快拆销的固定。

[0009]

在上述的刀片易更换式管状物料切割器中,限位弹珠组件包括设置在切割座体一侧且向内凹陷的座体凹陷槽,座体凹陷槽两侧分别具有倾斜且对应设置的倾斜面,快拆安装孔设置在座体凹陷槽底部且快拆销一端径向设置有弹珠安装孔,弹珠安装孔内活动设有限位弹珠,限位弹珠外侧露出于弹珠安装孔外侧且与座体凹陷槽底部抵靠设置,弹珠安装孔内设有与限位弹珠相抵靠的顶压弹簧。限位弹珠组件的设置使快拆销的拆卸更加方便。

[0010]

在上述的刀片易更换式管状物料切割器中,切割刀片朝向管体定位部的一侧具有切管刀头,切管刀头具有第一切管部和第二切管部,第一切管部与第二切管部之间形成钝角且第一切管部和第二切管部之间具有尖锥部,在切管刀头远离第一切管部和第二切管部的一侧具有刀具条形孔,切割刀片另一侧具有与切割座体相抵靠的弧形凹槽部。弧形凹槽部的可以对切割刀片的收刀位置进行限位。

[0011]

在上述的刀片易更换式管状物料切割器中,切割联动机构包括设置在切割刀片靠近按压手柄一端的扇形联动部,扇形联动部周向外侧具有若干棘轮部,按压手柄通过铰接轴转动设置在切割座体上且按压手柄上具有延伸至扇形联动部一侧的联动限位部,按压手柄上设有分别与棘轮部相啮合的棘爪组件。

[0012]

在上述的刀片易更换式管状物料切割器中,棘爪组件包括一端与棘轮部相抵靠且呈u形的推动棘爪,推动棘爪转动设置在按压手柄上,推动棘爪内侧活动设有与棘轮部相抵靠且呈u形的锁紧棘爪,且锁紧棘爪转动设置在铰接轴上。棘轮部与棘爪组件的设置联动性更好,当按压手柄一端转动时,铰接轴带动切割刀片同步转动。

[0013]

在上述的刀片易更换式管状物料切割器中,座体手柄一体成型于切割座体上,且切割座体由两个半壳体拼合而成,管体定位部内侧具有与切割刀片相对应且形成于两个半壳体之间的刀片容置槽。

[0014]

在上述的刀片易更换式管状物料切割器中,按压手柄朝向座体手柄方向弯曲设置,按压手柄和座体手柄相互靠近的一侧分别具有空腔,且按压手柄和座体手柄相互远离的一侧具有防滑部。一体成型的结构更加稳定,且在按压手柄和座体手柄内设有空腔,减少了重量,便于切割操作。

[0015]

在上述的刀片易更换式管状物料切割器中,按压手柄远离切割座体的一端转动设

有手轮,且手轮上连接有朝向座体手柄延伸的连接杆体,且连接杆体一端设有与座体手柄端部的手柄连接槽卡接的卡勾体。

[0016]

与现有的技术相比,本实用新型的优点在于:设计合理、结构简单,不仅切割刀片的联动性更好,而且拆装时更加便捷,更换切割刀片时避免了需要将切割器完全拆卸的情况,只需推动限位弹珠进入弹珠安装孔,拔出快拆销即可实现切割刀片的拆卸,操作简单、便捷,而且切割联动机构的设置使切割刀片能够与按压手柄实现同步运动并出刀,联动性更佳。

附图说明

[0017]

图1是本实用新型的整体结构示意图;

[0018]

图2是本实用新型另一个视角的结构示意图;

[0019]

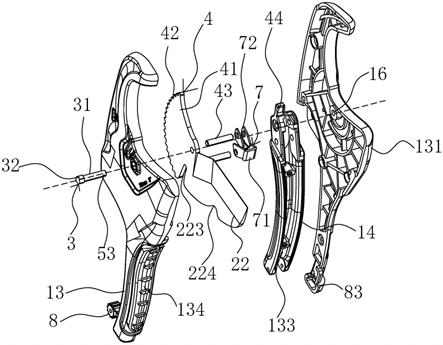

图3是本实用新型的爆炸图;

[0020]

图4是本实用新型的剖视图;

[0021]

图5是本实用新型中的棘爪组件安装位置示意图;

[0022]

图6是本实用新型中的按压手柄结构示意图;

[0023]

图7是本实用新型中的切割刀片结构示意图;

[0024]

图8是本实用新型中的限位弹珠组件位置示意图。

[0025]

图中,切割座体1、安装内腔11、管体定位部12、座体手柄 13、半壳体131、刀片容置槽132、空腔133、防滑部134、按压手柄14、刀具活动槽15、快拆安装孔16、切割刀片2、刀具快拆孔21、切管刀头22、第一切管部221、第二切管部222、刀具条形孔223、弧形凹槽部224、快拆转动安装结构3、快拆销31、限位部32、切割联动机构4、扇形联动部41、棘轮部42、铰接轴 43、联动限位部44、限位弹珠组件5、座体凹陷槽51、倾斜面52、弹珠安装孔53、限位弹珠54、周向限位组件6、环形限位凸台61、限位内圈62、棘爪组件7、推动棘爪71、锁紧棘爪72、手轮8、连接杆体81、手柄连接槽83、卡勾体82。

具体实施方式

[0026]

下面结合附图和具体实施方式对本实用新型做进一步详细的说明。

[0027]

如图1-8所示,本刀片易更换式管状物料切割器,包括具有安装内腔11的切割座体1,切割座体1一端具有呈弧形的管体定位部12,另一端具有座体手柄13,在切割座体1具有座体手柄 13的一端转动设有与座体手柄13相对应的按压手柄14,切割座体1具有管体定位部12的一端设有与安装内腔11相连通的刀具活动槽15,刀具活动槽15内活动穿设有延伸至安装内腔11中的切割刀片2,切割刀片2通过快拆转动安装结构3与切割座体1 转动相连,快拆转动安装结构3具有穿设于切割座体1和切割刀片2上的快拆销31,且快拆销31一端具有抵靠于切割座体1一侧的限位部32,另一端具有与切割座体1另一侧抵靠设置的限位弹珠组件5;且切割刀片2和按压手柄14之间设有当按压手柄14 朝向座体手柄13摆动时能带动切割刀片2朝向管体定位部12方向运动的切割联动机构4,且切割联动机构4为棘轮棘爪联动机构。通过切割联动机构4连接按压手柄14及切割刀片2,当按压手柄14受力摆动即可同步带动切割刀片2进行切割,联动性佳,而且通过快拆转动安装结构3转动连接切割刀片2和切割座体1,使切割刀片2拆装更换更加方便,拆装切割刀片2时,只需插拔快拆销31即可。

[0028]

其中,切割座体1两侧对应设有贯穿切割座体1的快拆安装孔16,切割刀片2上具有与快拆安装孔16相对应的刀具快拆孔 21,且快拆销31依次贯穿刀具快拆孔21和快拆安装孔16且刀具快拆孔21和快拆销31周向转动设置,快拆销31的限位部32和位于切割座体1一侧的快拆安装孔16之间设有周向限位组件6,且限位弹珠组件5与位于切割座体1另一侧的快拆安装孔16相抵靠。这里分别在切割座体1两侧设置快拆安装孔16径向连接切割刀片2,且通过快拆销31两侧周向定位于切割座体1,使切割刀片2在周向定位的同时能够实现转动出刀。

[0029]

可见地,周向限位组件6包括设置在快拆安装孔16周向外围的环形限位凸台61,环形限位凸台61周向内侧具有呈非圆形的限位内圈62,快拆销31的限位部32和限位内圈62相匹配且周向定位。这样设置可以对快拆销31进行周向固定,避免快拆销 31与切割刀片2产生同步转动。

[0030]

显然地,限位弹珠组件5包括设置在切割座体1一侧且向内凹陷的座体凹陷槽51,座体凹陷槽51两侧分别具有倾斜且对应设置的倾斜面52,快拆安装孔16设置在座体凹陷槽51底部且快拆销31一端径向设置有弹珠安装孔53,弹珠安装孔53内活动设有限位弹珠54,限位弹珠54外侧露出于弹珠安装孔53外侧且与座体凹陷槽51底部抵靠设置,弹珠安装孔53内设有与限位弹珠 54相抵靠的顶压弹簧。座体凹陷槽51的作用在于对限位弹珠54 外于弹珠安装孔53的部分进行限位,防止滑脱,且拆卸时,只需将限位弹珠54推入弹珠安装孔53,拔出快拆销31即可。

[0031]

进一步地,切割刀片2朝向管体定位部12的一侧具有切管刀头22,切管刀头22具有第一切管部221和第二切管部222,第一切管部221与第二切管部222之间形成钝角且第一切管部221和第二切管部222之间具有尖锥部,在切管刀头22远离第一切管部 221和第二切管部222的一侧具有刀具条形孔223,切割刀片2 另一侧具有与切割座体1相抵靠的弧形凹槽部224。弧形凹槽部 224的设置用于对切割刀具2的收刀位置进行限位。

[0032]

具体地,切割联动机构4包括设置在切割刀片2靠近按压手柄14一端的扇形联动部41,扇形联动部41周向外侧具有若干棘轮部42,按压手柄14通过铰接轴43转动设置在切割座体1上且按压手柄14上具有延伸至扇形联动部41一侧的联动限位部44,按压手柄14上设有分别与棘轮部42相啮合的棘爪组件7。

[0033]

更进一步地,棘爪组件7包括一端与棘轮部42相抵靠且呈u 形的推动棘爪71,推动棘爪71转动设置在按压手柄14上,推动棘爪71内侧活动设有与棘轮部42相抵靠且呈u形的锁紧棘爪72,且锁紧棘爪72转动设置在铰接轴43上。这里的切割座体1内壁具有用于对推动棘爪71的转动进行导向的弧形导向部。

[0034]

详细地,座体手柄13一体成型于切割座体1上,且切割座体 1由两个半壳体131拼合而成,管体定位部12内侧具有与切割刀片2相对应且形成于两个半壳体131之间的刀片容置槽132。

[0035]

更具体地,按压手柄14朝向座体手柄13方向弯曲设置,按压手柄14和座体手柄13相互靠近的一侧分别具有空腔133,且按压手柄14和座体手柄13相互远离的一侧具有防滑部134。这里的刀片容置槽132内具有刀片限位柱体。

[0036]

优选地,按压手柄14远离切割座体1的一端转动设有手轮8,且手轮8上连接有朝向座体手柄13延伸的连接杆体81,且连接杆体81一端设有与座体手柄13端部的手柄连接槽83

卡接的卡勾体82。

[0037]

综上所述,本实施例的原理在于:安装切割刀片2时,首先将切割刀片2上的刀具快拆孔21与设置在切割座体1两侧的快拆安装孔16进行对位,并将快拆销31依次插入快拆安装孔16及刀具快拆孔21内,快拆销31一端的限位部32通过设置在切割座体 1一侧的快拆安装孔16端部的限位内圈62进行周向定位,另一端利用限位弹珠54与切割座体1另一侧座体凹陷槽51底部抵靠定位,从而实现对切割刀片2的安装;拆卸时,只需将限位弹珠 54推入弹珠安装孔53,拔出快拆销31即可实现切割刀片2的拆卸。

[0038]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

[0039]

尽管本文较多地使用了切割座体1、安装内腔11、管体定位部12、座体手柄13、半壳体131、刀片容置槽132、空腔133、防滑部134、按压手柄14、刀具活动槽15、快拆安装孔16、切割刀片2、刀具快拆孔21、切管刀头22、第一切管部221、第二切管部222、刀具条形孔223、弧形凹槽部224、快拆转动安装结构 3、快拆销31、限位部32、切割联动机构4、扇形联动部41、棘轮部42、铰接轴43、联动限位部44、限位弹珠组件5、座体凹陷槽51、倾斜面52、弹珠安装孔53、限位弹珠54、周向限位组件 6、环形限位凸台61、限位内圈62、棘爪组件7、推动棘爪71、锁紧棘爪72、手轮8、连接杆体81、手柄连接槽83、卡勾体82 等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1