一种装配方便的电梯用门挂轮的制作方法

1.本实用新型涉及电梯领域,具体涉及一种门挂轮。

背景技术:

2.现有电梯层门用的门挂轮包括轮毂以及插置在轮毂中部的轴承,所述轮毂的外周缘上设有凹槽,所述凹槽内设有弹性缓冲层,所述轮毂通过设于其中部的安装孔套置在轴承上并通过铆接方式固定,铆接用的铆钉为多颗且沿安装孔周缘等距设置,由于铆接为点接触,导致轴承与轮毂间容易因长期运行而发生松动的情况,进而导致轴承与轮毂间会发生轴向偏移,既导致门挂轮存在安全隐患,还存在装配工序复杂的情况,增加了生产和维护的成本,影响使用体验。

技术实现要素:

3.为了解决现有技术的不足,本实用新型提供一种装配方便的电梯用门挂轮,在安装孔的端口处设置轴向卡置轴承的卡簧,有效提升对轴承的定位稳定性,既提升使用安全,还降低生产和维护的成本,提升使用体验。

4.本实用新型通过以下方式实现:一种装配方便的电梯用门挂轮,包括轮毂以及设置在轮毂中部的轴承,所述轮毂中部设有安装孔,所述轴承插入安装孔并被径向缩放的卡簧轴向卡置定位。在安装孔的端口处设置卡簧,利用卡簧对插置在安装孔内的轴承进行卡置限位,卡簧与轴承的侧壁间以及卡簧与限位槽的侧壁间均具有较大的接触面积,既确保定位稳定性,减少轴承的轴向偏移,延长使用寿命,还简化结构,提升装配效率,减少生产和维护的成本,提升使用体验。

5.作为优选,所述安装孔内侧壁的端缘处通过向外凹陷形成环状的限位槽,所述卡簧径向收缩并在插入安装孔后复位卡置在所述限位槽内,以使卡簧侧壁与轴承侧壁匹配贴合。卡簧通过外缘卡置在限位槽内,利用卡簧侧壁与限位槽侧壁间抵触来对卡簧起到轴向限位作用,进而对轴承起到轴向限位作用。

6.作为优选,所述卡簧的厚度与限位槽的宽度相同,以限制卡簧在限位槽内的轴向偏移。卡簧安装到位后,卡簧的两侧壁面与限位槽的两侧壁面匹配抵触,对卡簧起到轴向限位的作用,进而减小轴承的轴向偏移。

7.作为优选,所述卡簧可在原始状态和收缩状态间切换,以使卡簧在受力切换至收缩状态时积蓄驱使其回复至原始状态的预紧力。卡簧可缩放切换,既确保卡簧能通过切换至收缩状态来插入安装孔,还能利用积蓄的预紧力牢固卡置在限位槽内,防止卡簧发生脱离限位槽的情况。

8.作为优选,所述卡簧处于收缩状态时,所述卡簧的外缘直径小于安装孔的直径,以使卡簧能沿安装孔轴线方向插入安装孔并位移至限位槽的槽口处,方便装配。

9.作为优选,所述卡簧处于原始状态时,所述卡簧的外缘直径与限位槽的底壁直径匹配,所述卡簧的内缘直径小于安装孔的直径,安装到位后,所述卡簧的内缘外露于限位槽

的槽口。卡簧回复至原始状态时,卡簧外缘与限位槽底壁紧密贴合,对卡簧起到径向限位作用,壁面卡簧与轴承侧壁摩擦损坏,卡簧内缘能对轴承起到轴向限位作用,确保轴承定位准确。

10.作为优选,所述限位槽设置在安装孔的外端口处,所述安装孔的内端口处设有限位环,安装到位后,位于安装孔内的轴承被限位环和卡簧轴向夹持定位。在安装孔的内端口处设置限位环,既通过减少卡簧安装数量来提升装配效率,还使得轴承能通过安装孔的外端口插置安装。

11.作为优选,所述安装孔的内端口周缘径向向内延伸形成所述限位环。限位环与轮毂为一体结构,限位环能对轴承起到轴向限位作用。

12.作为优选,所述限位环与限位槽间距离与所述轴承的外缘厚度匹配,以减小轴承在卡簧和限位环间的轴向偏移。通过提升限位环和限位槽的加工精度来提升对轴承的定位可靠性,通过减小轴承的轴向偏移来提升门挂轮的使用寿命。

13.作为优选,所述安装孔的直径与所述轴承定位外缘直径匹配,以使轴承通过紧密配合方式同心插置在所述安装孔内。安装孔内侧壁与轴承外周壁紧密贴合,对轴承起到径向限位作用,确保轴承和轮毂保持同心设置。

14.本实用新型的有益效果:在安装孔的端口处设置卡簧,利用卡簧对插置在安装孔内的轴承进行卡置限位,卡簧与轴承的侧壁间以及卡簧与限位槽的侧壁间均具有较大的接触面积,既确保定位稳定性,减少轴承的轴向偏移,延长使用寿命,还简化结构,提升装配效率,减少生产和维护的成本,提升使用体验。

附图说明

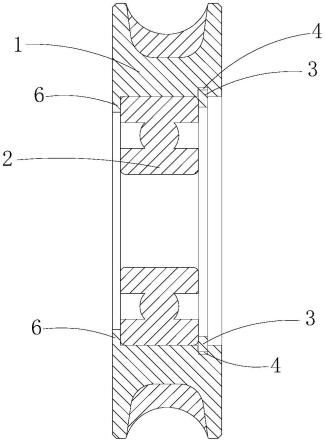

15.图1为所述门挂轮的剖视结构示意图;

16.图2为所述门挂轮的拆解结构示意图;

17.图3为所述门挂轮的装配结构示意图;

18.图中:1、轮毂,2、轴承,3、卡簧,4、限位槽,5、安装孔,6、限位环。

具体实施方式

19.下面结合说明书附图和具体实施方式对本实用新型的实质性特点作进一步的说明。

20.如图1所示的一种装配方便的电梯用门挂轮,由轮毂1以及设置在轮毂1中部的轴承2组成,所述轮毂1中部设有安装孔5,所述轴承2插入安装孔5并被径向缩放的卡簧3轴向卡置定位。在安装孔5的端口处设置卡簧3,利用卡簧3对插置在安装孔5内的轴承2进行卡置限位,卡簧3与轴承2的侧壁间以及卡簧3与限位槽4的侧壁间均具有较大的接触面积,既确保定位稳定性,减少轴承2的轴向偏移,延长使用寿命,还简化结构,提升装配效率,减少生产和维护的成本,提升使用体验。

21.在实际操作中,所述轮毂1和限位环6为一体结构,所述安装孔5的内端口周缘径向向内延伸形成所述限位环6,所述限位槽4开设在安装孔5的外端口处,如图2所示,在安装时:

22.首先,将轴承2以同心姿态通过安装孔5的外端口插入安装孔5内,使得轴承2的外

周壁与安装孔5内侧壁紧密贴合;

23.之后,将轴承2继续插入安装孔5,并使得轴承2的侧壁与限位环6侧壁紧密贴合,此时,轴承2插入安装孔5并使得限位槽4的槽口敞露;

24.再后,将卡簧3由原始状态径向压缩至收缩状态;

25.最后,将处于收缩状态的卡簧3穿越安装孔5的外端口并位移至限位槽4的槽口处,通过松开卡簧3使其在预紧力作用下由收缩状态回复至原始状态,使得卡簧3的外缘部自内向外卡入限位槽4中,

26.在实际操作中,所述限位环6与限位槽4间距离与所述轴承2的外缘厚度匹配,以减小轴承2在卡簧3和限位环6间的轴向偏移。所述安装孔5的直径与所述轴承2定位外缘直径匹配,以使轴承2通过紧密配合方式同心插置在所述安装孔5内。安装到位后,卡簧3外缘卡置在限位槽4内,卡簧3的内缘与限位环6配合夹紧轴承2,对轴承2起到轴向限位作用,轴承2的外周壁与安装孔5内侧壁紧密贴合,对轴承2起到径向限位作用(如图3所示)。

27.在实际操作中,所述安装孔5内侧壁的端缘处通过向外凹陷形成环状的限位槽4,所述卡簧3径向收缩并在插入安装孔5后复位卡置在所述限位槽4内,以使卡簧3侧壁与轴承2侧壁匹配贴合。所述卡簧3呈c形,卡簧3的两端部间设有供卡簧3径向压缩形变的空间,卡簧3的两端设有通孔,方便在装配时形成驱使卡簧3压缩形变的着力点,方便使用钳子压缩取放卡簧3。所述限位槽4呈环状,为卡簧3复位提供空间。

28.在实际操作中,所述卡簧3的厚度与限位槽4的宽度相同,以限制卡簧3在限位槽4内的轴向偏移。所述限位槽4的槽口处设置圆角,以引导卡簧3外缘插入限位槽4,方便装配。

29.在实际操作中,所述卡簧3可在原始状态和收缩状态间切换,以使卡簧3在受力切换至收缩状态时积蓄驱使其回复至原始状态的预紧力。具体地,所述卡簧3处于收缩状态时,所述卡簧3的外缘直径小于安装孔5的直径,所述卡簧3处于原始状态时,所述卡簧3的外缘直径与限位槽4的底壁直径匹配,所述卡簧3的内缘直径小于安装孔5的直径,安装到位后,所述卡簧3的内缘外露于限位槽4的槽口,确保卡簧3能在卡置到位后起到限制轴承2轴向偏移的作用。

30.在实际操作中,所述限位槽4设置在安装孔5的外端口处,使得安装孔5的外端口形成供轴承2插入安装孔5的通道,所述安装孔5的内端口处设有限位环6,安装到位后,位于安装孔5内的轴承2被限位环6和卡簧3轴向夹持定位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1