一种自润滑旋转气动机械手夹具的制作方法

1.本实用新型属于精密铸造机器人应用领域,具体涉及一种自润滑旋转气动机械手夹具。

背景技术:

2.目前精密铸造,制壳工艺段多为人工生产;制壳工艺段的工作属于技术工种,是产品质量的控制环节的关键点。由于人本身的局限性,第一,重量大于30kg的产品很难一个人独立操作;第二,产能跟每个人的工作时间和强度相关,如果要提高产能只能增加人员数量;第三,产品质量受人员技术水平影响,产品质量一致性很难保证。现阶段,人工生产已经满足不了当下市场对产品质量和数量的需求。

3.当前国内市场上的半自动生产线,由于设备精度不匹配,生产过程中仍需要人工辅助加持紧固,并且设备只有三个自由度,无法完全模仿高难度的操作过程,只能做一些简单且重量轻的产品。通过调研总结如下问题需要改进:1、采用工业机械手定制设计工装夹具的方式,实现高难度仿人工生产;2、高精度的抓取和小范围的容错能力,保证每次成功抓取产品并在牢固固定的情况下实现生产操作;3、可实现正反无限旋转功能;4、该工艺段,生产过程会接触大量粉尘,夹具需要提供持续油封密封并同时润滑夹具。

技术实现要素:

4.发明目的:提供一种自润滑旋转气动机械手夹具,与机械手配合连接,从而实现对精密铸件的精确抓取,并通过进行人工作业的模拟,实现自动化生产。

5.技术方案:提供一种自润滑旋转气动机械手夹具,所述夹具包括气源处理系统、气缸体1、固定环2和连接器6;

6.其中,固定环2滑动套设于气缸体1的右端,固定环2上安装气源处理系统,气源处理系统与气缸体1连通;

7.气缸体1内的活塞15与活塞杆及抓钩组件3连接,活塞杆及抓钩组件3通过连接器6与产品连接;

8.气源处理系统,用于向气缸体1内通入压缩气体,并实现气缸体内的气体切换,推动活塞15运动,进而实现夹具的夹持和松开动作。

9.可选地,所述活塞杆及抓钩组件3包括活塞杆和抓钩,活塞杆一端与活塞连接,另一端与抓钩连接,抓钩在工作时与连接器连接。

10.可选地,所述气源处理系统包括第一电磁阀11,第一电磁阀与气缸体连通;压缩空气通过气路进入气源入口后,通过第一电磁阀11与进入气缸体;利用第一电磁阀11实现对气缸体内气体的切换,推动活塞运动。

11.可选地,所述第一电磁阀11前端连接有油雾器9,以有效润滑活塞和缸体。

12.可选地,油雾器9、第一电磁阀11分别与第一减压阀10连通,用于减少排气噪音并同时收集气体中附带的润滑油。

13.可选地,在油雾器9和气源之间还依次设置了过滤器7、第二减压阀8,过滤器用于过滤压缩空气,第二减压阀用于调整气源通入气体的压力。

14.可选地,第一减压阀10、第二电磁阀13、注油缸14和固定环2依次连接;利用第二电磁阀13采用脉冲式的切换控制方式给注油缸14施加压力,以推动注油缸14的油脂缓慢流溢进入固定环结合面处,以保持气缸体与固定环结合面充盈着润滑油脂。

15.可选地,在固定环上安装有油杯20,油杯20与注油缸14连通。

16.可选地,固定环2上设置有油密封18和端口防尘件19,减小外界环境对夹具的损坏。

17.可选地,防旋转固定件4与固定环2连接,防旋转固定件4通过部件限位装置16与外部固定装置连接,实现实现在气缸体1旋转过程中固定环2始终处在一个角度上不发生旋转位移。

18.技术效果:本实用新型是为精密铸造自动制壳机器人配套的工装夹具。通过将此装置应用于机械手全自动制壳系统中,可同时完成更大负载、更多产品的高质量操作,产品一致性和成品大幅度提高。

附图说明

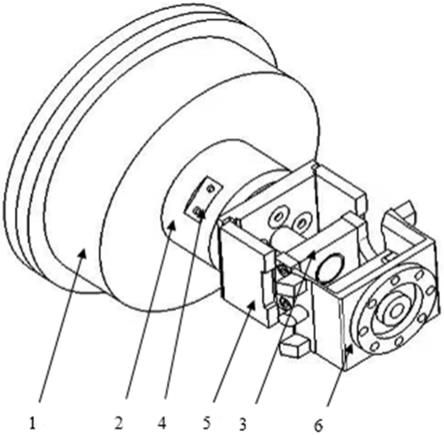

19.图1为夹具组成示意图;

20.图2为夹具气源处理系统示意图;

21.图3为夹具动作过程示意图,左图是活塞右移示意图、右图是活塞左移示意图。

具体实施方式

22.结合图1所示,本实施例的夹具主要由气缸体1、固定环2、活塞杆及抓钩组件3、防旋转固定件4、压块5、连接器6等组成。

23.其中,固定环2滑动套设于气缸体1的右端;气缸体1内滑动设置有活塞15,活塞15与活塞杆及抓钩组件3固定连接;活塞杆及抓钩组件3在工作时与连接器连接。此外,固定环2与压块5固定连接。抓取连接器6后,连接器6配合面与压块5贴合实现对连接器的牢固夹持。

24.本实施例,根据产品负载计算确定气缸缸体的规格。活塞杆及抓钩组件3包括活塞杆和抓钩,活塞杆一端与活塞连接,另一端与抓钩连接,抓钩在工作时与连接器连接。连接器6与抓钩、压块5配合实现加紧和释放工件;连接器与挂钩、压块结合紧密。连接器通过精密铸造一次成型,并经过拉压试验确保重载荷工况的使用安全。连接器预留环形布置的螺纹孔,产品通过普通螺栓即可与连接器多角度连接。

25.结合图2所示,本实施例,夹具的动力为压缩空气,夹具前段配制了一套气源处理系统,减压、净化后的压缩空气通过气路进入气源入口后,通过一个第一电磁阀11与进入气缸体。第一电磁阀11为2位5通电磁阀,利用第一电磁阀11实现对气缸体内气体的切换,推动活塞运动,进而实现夹具的夹持和松开动作。

26.为保证气缸内的长期润滑,本实施例,在第一电磁阀11前端设置的了油雾器9,以有效润滑活塞和缸体。另外在动作过程中设置了减少排气噪音并同时收集气体中附带的润滑油的第一减压阀10,第一减压阀与油雾器9、第一电磁阀11连通。进一步地,本实施例,在

油雾器9和气源之间还依次设置了过滤器7、第二减压阀8,过滤器用于过滤压缩空气,第二减压阀用于调整气源通入气体的压力。

27.此外,为保证气缸体与固定环结合面的润滑,本实施例,利用第二电磁阀13采用脉冲式的切换控制方式给注油缸14施加压力,以推动注油缸14的油脂缓慢流溢进入固定环结合面处,以保持气缸体与固定环结合面充盈着润滑油脂。本实施例,在固定环上安装有油杯20,油脂通过固定环2上的油杯20与注油缸14实现持续的油脂补充,实现摩擦面的密封和润滑。此外,固定环2上设置有油密封18和端口防尘件19,减小外界环境对夹具的损坏,延长其使用寿命。

28.本实施例,该夹具需要实现无限旋转功能,因此为固定润滑的输油管和气源特别设置了一个固定环2,并通过部件限位装置16与其他非夹具固定部分连接,实现在气缸体1旋转过程中固定环2始终处在一个角度上不发生旋转位移。本实施例,配合夹具行程,设计连接器6,实现在加紧后产品固定牢固无抖动,连接器与抓钩配合,两个零件设计了配合角度,可防止一定范围内的位置偏差导致的碰撞,实现稳定安全抓取。

29.进一步地,本实施例,夹具的活塞15直径根据产品重量的设计,实现气动往复运动从而实现松开和加紧工作的作用。

30.本实施例,该夹具实现的动作过程如下所述:

31.1)旋转:夹具通过机械手末端轴法兰连接,与机械手同轴旋转,同时通过防旋转的固定滑环固定气源和油路。

32.2)夹持:通过活塞的往复运动。活塞、连杆与抓钩一体式装配,从而使抓钩拉紧连接器。连接器6配合面与压块5贴合实现对连接器的牢固夹持。

33.3)防尘和润滑:压缩空气通过气源处理,由单控电磁阀对压油缸进行气动保压,频率可调。带压润滑油通过注油管路进入气源固定环与气缸体间隙,逐步压出,实现对旋转摩擦副的润换,并防止粉尘进入旋转摩擦面损伤夹具。

34.本实用新型需要解决的问题包括:1、夹具的设计需要考虑100kg~1000kg的产品范围;2、在机械手夹具和产品中间设计一个连接器,提高夹具的容错能力;3、夹具与机械后末端负载轴连接后实现自由旋转,同时末端的气路和油路线路固定点有防止抻断的设计;4、增加油密封和端口防尘,减小外界环境对夹具的损坏,延长其使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1