一种切割装置的制作方法

1.本实用新型涉及切割设备技术领域,尤其是指一种切割装置。

背景技术:

2.铝塑膜是多种物品封装的关键材料,其具有极高的阻隔性、良好的冷冲压成型性、耐穿刺性、耐电解液稳定性、耐高温和高绝缘性等特点。

3.铝塑膜一般尺寸较大,在对物品进行封装时,需要先将铝塑膜进行分切使其一分为二以便于后期进一步裁切封装。现有技术中铝塑膜的裁切工艺普遍使用人工裁切,人工裁切的缺点极为明显:人工裁切效率低下,有安全隐患,切割时稳定性差,无法一直保证直线裁切;铝塑膜裁切后无法进行自动传送,自动化程度较低。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种切割装置,其能够将铝塑膜自动分切,使得铝塑膜一分为二,分切后的铝塑膜被自动传送;铝塑膜切割效率高、效果好且自动化程度高。

5.为解决上述技术问题,本实用新型提供了一种切割装置,包括送料组件,其包括平行且相对设置的第一输送线和第二输送线;所述第一输送线和第二输送线上分别放置有第一切割受台和第二切割受台,所述第一切割受台和第二切割受台相配合以承载待切割的膜片,所述第一切割受台和第二切割受台之间形成切割槽;裁切组件,其位于所述送料组件的上方;所述裁切组件包括切刀和第一驱动源,所述切刀与所述切割槽相配合,所述切刀垂直向下方向的投影位于所述切割槽内;所述第一驱动源驱动所述切刀下降至切割槽内实现将待切割的膜片一分为二。

6.作为优选的,所述第一输送线和第二输送线上分别滑动设置有第一移载板和第二移载板;所述第一切割受台设置在所述第一移载板上,第二切割受台位于所述第二移载板上。

7.作为优选的,所述第一移载板上设置有第一滑轨,所述第一滑轨垂直于所述第一输送线设置;所述第一切割受台滑动设置在所述第一滑轨上。

8.作为优选的,所述第二移载板上设置有第二滑轨,所述第二滑轨垂直于所述第二输送线设置;所述第二切割受台滑动设置在所述第二滑轨上。

9.作为优选的,所述第一移载板和所述第二移载板一体成型。

10.作为优选的,所述送料组件还包括用于控制所述第一切割受台和第二切割受台位置的限位开关,所述限位开关位于所述第一输送线和第二输送线之间。

11.作为优选的,所述第一输送线上设置有第一移载导轨,所述第一移载板滑动设置在所述第一移载导轨上;所述第二输送线上设置有第二移载导轨,所述第二移载板滑动设置在所述第二移载导轨上。

12.作为优选的,所述第一输送线和第二输送线的旁侧均设置有空气过滤器以滤除膜

片切割时产生的粉尘。

13.作为优选的,还包括防护外罩,所述防护外罩罩设在所述切刀的正上方。

14.作为优选的,还包括安装底板,所述送料组件设置在所述安装底板上。

15.本实用新型的上述技术方案相比现有技术具有以下优点:

16.1、本实用新型的裁切组件位于送料组件的上方,切刀与第一切割受台和第二切割受台之间形成的切割槽相配合,切刀快速下降至切割槽内实现将待切割的膜片一分为二。在没有额外接触的情况下,膜片能够被快速切割,膜片的切割效果好、切割效率高,且不会对膜片造成额外损伤。

17.2、本实用新型通过设置送料组件,能够带动切割受台往复运动送料,送料效果好,方便作业。

附图说明

18.为了使本实用新型的内容更容易被清楚的理解,下面根据本实用新型的具体实施例并结合附图,对本实用新型作进一步详细的说明,其中:

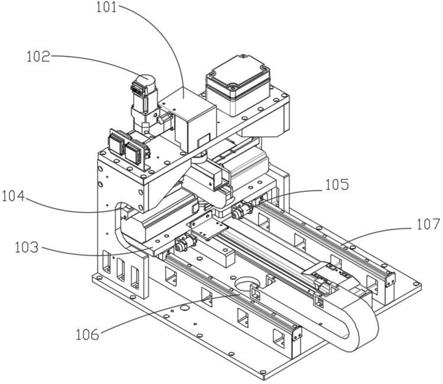

19.图1为本实用新型的结构示意图;

20.图2为本实用新型的结构示意图。

21.说明书附图标记说明:101-防护外罩,102-安装底板117,103-第一移载板,104-第一切割受台,105-空气过滤器,106-第一输送线,107-第二输送线,108-切刀,111-限位开关,112-护线坦克链,113-安装立座,114-移载驱动源,115-电缸,116-第二移载导轨,117-安装底板。

具体实施方式

22.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

23.参照图1~图2所示,本实用新型公开了一种切割装置,其用于将铝塑膜一分为二,切割装置包括:安装底板117,上述安装底板117上设置有送料组件。在上述安装底板上架设有安装立座113,安装立座113上设置有裁切组件。

24.其中,上述送料组件包括平行且相对设置的第一输送线106和第二输送线107,第一输送线106和第二输送线107间隔设置。在第一输送线106和第二输送线107上分别设置有第一切割受台104和第二切割受台,第一切割受台104和第二切割受台位于同一平面上且相对设置。待切割的铝塑膜片的一部分位于第一切割受台104上,待切割铝塑膜片的另一部分放置于第二切割受台上,第一切割受台104和第二切割受台之间间隔设置,第一切割受台104和第二切割受台之间形成有切割槽。

25.上述裁切组件包括切刀108和第一驱动源102,上述切刀108与切割槽相配合,切刀108的宽度略小于切割槽的宽度,切刀108垂直向下方向的投影位于切割槽内。上述第一驱动源102驱动切刀108下降至切割槽内,实现将待切割的铝塑膜一分为二。采用切刀108自动对铝塑膜进行直线裁切,切割稳定性好,效率高;自动化程度较高节省了人力物力。

26.安装立座113上设置有防护外罩101,上述防护外罩101罩设在切刀108的上方。

27.在上述第一输送线106上设置有第一移载导轨,第一移载板103滑动设置在上述第

一输送线106上。在上述第二输送线107上设置有第二移载导轨116,第二移载板滑动设置在上述第二移载导轨116上。第二移载板和第一移载板103一体成型,上述安装立座113上设置有移载驱动源114,上述移载驱动源114能够驱动第一移载板103和第二移载板水平往复移动。

28.优选的,上述第一切割受台104设置在第一移载板103上,第二切割受台位于第二移载板上。通过设置的上述移载驱动源114,第一移载板103能够带动第一切割受台104在第一输送线106上滑动,第二移载板能够带动第二切割受台在第二输送线107上滑动。通过设置上述的送料组件,铝塑膜切割后能够进行自动传送,切割组件的自动化程度更高。

29.进一步地,在上述第一移载板103上设置有第一滑轨,第一滑轨垂直于第一输送线106设置,上述第一切割受台104滑动设置在第一滑轨上。在上述第二移载板上设置有第二滑轨,第二滑轨垂直于第二输送线107设置,第二切割受台滑动设置在第二输送线107上。上述第一切割受台104和第二切割受台均与一电缸115连接,具体地:前一工位输送进来的铝塑膜放在第一切割受台104和第二切割受台上,第一切割受台104和第二切割受台之间间隔设置,第一切割受台104和第二切割受台之间形成有切割槽,切刀108下降至切割槽,铝塑膜按照一定的规格一分为二(铝塑膜被分割前后形变量可以忽略不计);随后电缸115驱动第一切割受台104和第二切割受台向俩侧分开一定的距离,接着切刀108回到原来的待机位;最后通过第一移载板103和第二移载板将切割后的铝塑膜自动传送输出。

30.上述送料组件还包括用于控制第一切割受台104和第二切割受台的限位开关111,上述限位开关111设置在第一输送线106和第二输送线107之间。在上述第一输送线106和第二输送线107之间增设有护线坦克链112以增加切割装置的稳定性。

31.优选的,上述第一输送线106和第二输送线107靠近切刀108的一端均增设有空气过滤器105,需要说明的是,增设的上述空气过滤器105并不影响铝塑膜的传送,通过设置上述空气过滤器105能够滤除铝塑膜切割时产生的粉尘,大大提高铝塑膜的良品率。

32.本方案提供的切割装置,能够将铝塑膜自动分切,使得铝塑膜一分为二,分切后的铝塑膜被自动传送;铝塑膜切割效率高、效果好且自动化程度高。

33.工作原理:前一工位输送进来的铝塑膜的一部分放在第一切割受台104上,另一部分放在第二切割受台上,第一切割受台104和第二切割受台之间间隔设置,第一切割受台104和第二切割受台之间形成有切割槽,第一驱动源102驱动切刀108下降至切割槽,铝塑膜被按照一定的规格一分为二(分割前后形变量可以忽略不计);随后电缸115驱动第一切割受台104和第二切割受台向俩侧分开一定的距离,接着切刀108回到原来的待机位;最后通过移载驱动源114驱动第一移载板103和第二移载板将切割后的铝塑膜自动传送输出。

34.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1