1.本发明涉及一种手持式电动动力工具,特别是一种锤钻和/或切削锤,该手持式电动动力工具具有电动气动冲击机构,该电动气动冲击机构具有传动壳体、至少部分地布置在传动壳体中的引导管、在引导管中沿轴向方向可移动的激励活塞、联接到激励活塞的连接杆、以及偏心轮。偏心轮在一侧联接到连接杆上,并且在另一侧经由传动壳体的端板相对于传动壳体可旋转地安装。

背景技术:2.开篇所述类型的手持式动力工具从现有技术中原则上是已知的。

技术实现要素:3.本发明的一个目的是提供一种手持式动力工具,该手持式动力工具易于组装,并且同时优选地以相对较轻的方式配置。

4.该目的是通过以下实现的:传动壳体至少被细分成主壳体和与主壳体分开的盖壳体,使得引导管至少部分地由盖壳体支撑在主壳体上。在特别优选的配置中,主壳体由金属构成和/或盖壳体由塑料构成。

5.本发明结合了以下发现:在现有技术的手持式动力工具中,传动壳体典型地具有完全管状部分,引导管必须费力地旋拧到该完全管状部分中。此外,在现有技术的传动壳体中典型地需要的深度切削特别昂贵,因为需要在相对小的孔中在大深度处移除相对大的切削体积。这种要移除的材料产生自压铸的要求。用于长内径的型芯必须具有一定的斜度,以便其可以脱模。这就会典型地导致一定的质量积累,从而在压铸中形成缩孔。这些孔代表了在这些区域的强度降低,并且经常涉及裂缝延伸。根据本发明,由于将传动壳体细分成优选地由金属构成的主壳体和优选地由塑料构成的盖壳体,从而避免了此缺点,因为移除了盖壳体的传动壳体是“向上”打开的。这允许相对较容易地将引导管插入到主壳体中,并且较容易地装配激励活塞、连接杆和偏心轮,该偏心轮同样可以通过大开口(即移除的盖壳体)从“上方”插入到主壳体中。特别地,免除了将偏心销拧入连接杆(或将曲轴销拧入偏心轮)以及随后将激励活塞引入引导管的复杂过程。

6.特别地,由于由塑料制成的盖壳体的优选构造,可以显著地减轻传动壳体和因此整个手持式动力工具的重量。在这方面,本发明结合了以下发现:塑料可以精确地设置在传动壳体的如下区域中,在手持式动力工具中,最小的冷却空气流位于该区域中(也就是说,在运行期间存在最小热气流的区域中),即在冲击机构上方。

7.已经发现有利的是,盖壳体在轴向方向上沿着引导管的整个长度延伸。因此,冲击机构区域可以容易地清洁,并且还可以相对较容易地用于进行目视检查。

8.在一个特别优选的构造中,主壳体和盖壳体在径向方向上并且至少沿着引导管以彼此互补方式形成。

9.在进一步优选的构造中,端板与主壳体一体形成。因此,有利的是,集成端板区域

中的切削可以具有相对粗略的公差,结果是切削体积显著减小。

10.已经发现有利的是,主壳体具有凹表面部分,在该凹表面部分上形成有至少一个径向肋,这些径向肋用于径向和/或轴向支撑引导管。在一个特别优选的构造中,径向肋一体形成为未加工部分和/或无切削地形成。

11.在进一步优选的构造中,盖壳体在面向偏心轮的一侧具有固位唇缘。已经发现有利的是,固位唇缘的轮廓至少部分地、优选全部地遵循偏心轮的偏心点的圆形路径。

12.已经发现有利的是,偏心轮藉由冲击机构所包括的支承轴颈以可旋转的方式安装在端板中,所述支承轴颈形成为与偏心轮共同旋转和/或与偏心轮分开地形成。

13.在一个特别优选的构造中,偏心轮被配置成外齿齿轮,该外齿齿轮可以优选地经由手持式动力工具所包括的电动马达驱动旋转。已经发现有利的是,盖壳体与主壳体螺合在一起。主壳体可以主要由金属构成。盖壳体可以主要由塑料构成。

14.进一步的优点将从以下对附图的描述中变得明显。在附图中展示了本发明的各种示例性实施例。附图、说明书以及权利要求包含许多组合的特征。本领域技术人员还将方便地单独考虑这些特征并将它们进行组合以形成有用的进一步组合。

附图说明

15.在附图中,相同和相似的部件由相同的附图标记表示。在附图中:

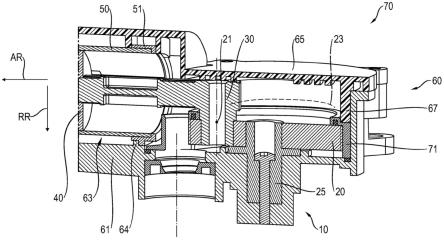

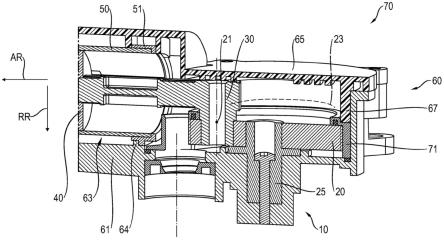

16.图1示出了手持式电动动力工具的冲击机构的第一优选示例性实施例;以及

17.图2以分解图示出了手持式电动动力工具的冲击机构的第二优选示例性实施例。

具体实施方式

18.在图1中展示了手持式电动动力工具100(参见图2a,例如以切削锤的形式)的电动气动冲击机构70的第一优选示例性实施例。

19.电动气动冲击机构70具有传动壳体60和引导管50,其中,引导管50至少部分地布置在传动壳体60中。电动气动冲击机构70还具有在引导管50中沿轴向方向ar可移动的激励活塞40、联接到激励活塞40的连接杆30、以及偏心轮20。偏心轮20在一侧联接到连接杆30上,并且在另一侧经由传动壳体60的端板10相对于传动壳体60可旋转地安装。更精确地说,偏心轮20藉由冲击机构70所包括的支承轴颈25以可旋转的方式安装在端板10中,所述支承轴颈25形成为与偏心轮20共同旋转并且与偏心轮分开地形成。偏心轮20是外齿齿轮的形式,该偏心轮可以经由电动马达(这里未展示)驱动旋转。

20.根据本发明,传动壳体60至少被细分成主壳体61和与主壳体61分开的盖壳体65,使得引导管50至少部分地由盖壳体65支撑在主壳体61上。更精确地说,引导管50具有至少一个环形固位套环51,经由该环形固位套环,盖壳体65沿相对于引导管50的径向方向rr支撑在主壳体61上,该主壳体本身同样与固位套环51接触。盖壳体65与主壳体61螺合在一起(图1中未展示螺钉)。

21.在此处所展示的示例性实施例中,主壳体61由金属构成,例如压铸铝。因为这里端板10有利地与主壳体61一体形成,所以所述端板10同样由压铸铝构成。盖壳体65由塑料构成,例如聚对苯二甲酸丁二醇酯(pbt)。由于盖壳体65由塑料制成,传动壳体60的整体重量显著地减轻。

22.从图1中同样明显的是,盖壳体65在面向偏心轮20的一侧具有固位唇缘67,该固位唇缘的轮廓至少部分地遵循偏心轮20的偏心点21的圆形路径23。以此方式,连接杆30、偏心轮20和支承轴颈25被固定以防止沿径向方向rr提升(图1中向上)。应当注意的是,在本说明书的上下文中,径向方向rr和轴向方向ar总是相对于引导管50,其中,轴向方向ar与激励活塞40的运动方向同轴定向。

23.可选地设置有分离帽71,该分离帽布置在主壳体61与盖壳体65之间,并且至少结合在偏心轮20周围。

24.在图2b中以分解图展示了手持式电动动力工具100(参见图2a,例如以切削锤的形式)的电动气动冲击机构70的第二优选示例性实施例。与图1中的示例性实施例的主要区别是没有分离帽71。

25.从图2b中明显的是,盖壳体65在轴向方向ar上沿着引导管50的整个长度gl延伸。盖壳体65例如由塑料构成,以此方式,与现有技术的冲击机构相比,显著地减轻了重量。这还允许相对较容易地将引导管50插入到主壳体61中,并且较容易地装配激励活塞40、连接杆30和偏心轮20,该偏心轮同样可以通过大开口(即移除的盖壳体65)从上方(即从主壳体61的背离端板10的一侧)插入到主壳体61中。特别地,将曲轴销31拧入偏心轮20以及随后将激励活塞40引入引导管50的复杂过程变得更容易。

26.很明显的是,主壳体61和盖壳体65在径向方向rr上并且至少沿着引导管50以彼此互补方式形成。主壳体61和盖壳体65的内表面彼此互补以形成完整的圆柱体,引导管50完全接纳在该完整的圆柱体中。特别地,由于这种互补构造,由塑料构成的支承盖65加固了传动壳体60的主壳体61,其方式为使得主壳体61不会由于螺纹连接(在图2b中由螺纹孔62表示)而失去刚性。

27.主壳体61具有凹表面部分63,在该凹表面部分上形成有例如四个径向肋64,这些径向肋用于径向地和轴向地支撑引导管50。有利地,径向肋64在主壳体61上一体形成为未加工部分,并且保持无切削。附图标记列表10 端板20 偏心轮21 偏心点23 圆形路径25 支承轴颈30 连接杆31 曲轴销40 激励活塞50 引导管51 固位套环60 传动壳体61 主壳体62 螺纹孔63 凹表面部分

64 径向肋65 盖壳体67 固位唇缘70 冲击机构71 分离帽100 手持式电动动力工具ar 轴向方向gl 整个长度rr 径向方向