改进式螺栓张紧器的制作方法

本发明涉及高性能栓紧操作所用螺栓张紧器领域。

背景技术:

1、在需要将部件在高负载和高应力下栓紧于一起的应用方面,扭力扳手和螺栓张紧器为两种相互竞争的技术。普遍认为,对于需要在螺栓内产生高张紧负载的应用,以及当需要向螺栓施加高精度负载时,优选使用螺栓张紧器。当螺栓(或螺栓张紧工具本身)上施加的负载接近该螺栓或工具的材料失效点(如屈服应力)时,防止螺栓过紧这一点至关重要。

2、传统螺栓张紧器在将螺栓“绷紧”的同时,将螺母沿螺栓螺至其张紧位置。为了实现张紧大型螺栓所需的较大作用力,以操作压力一般为1500巴(150mpa)以上的高压液压泵为设于螺栓张紧器内的液压活塞提供动力。为了达到所需的高压,螺栓张紧器的液压泵具有极低的流量。虽然该项技术已经较为成熟,然而对于任何系统而言,在如此高的压力下操作(尤其在将螺栓张紧至接近螺栓材料的失效极限时),本身会存在风险,或者会人为感受到风险。无论是工具,还是螺栓,当某个部件失效时,均会对附近的工具操作人员造成危险,并可能对结构本身造成损害。

3、与此相比,液压扭力扳手传统上由操作压力远离低于上述压力的液压泵(最大操作压力约为700巴(70mpa))提供动力。由于所涉及的压力更低,因此液压扭力扳手系统有时被认为更加安全。与使用更低的操作压力相对应,液压扭力扳手需要泵送更大体积的液压流体,并需要通过棘轮机构使螺母和螺栓内的负载逐步趋同。因此,与螺栓张紧器的泵相比,扭力扳手的液压泵具有更大的设计流量。扭力扳手需要使用双输出泵,此类泵能够在其两个输出支路之间循环,以逐步地先驱动工具头(并因此带动螺母)正向转动,然后通过反向驱动工具而使得工具头复位,以供下一循环之用。因此,众所周知,螺栓张紧器所用的泵与扭力扳手不兼容,反之亦然。

4、本发明旨在解决和/或减缓现有螺栓张紧器的一项或多项问题,和/或提供有价值的替代方案。

技术实现思路

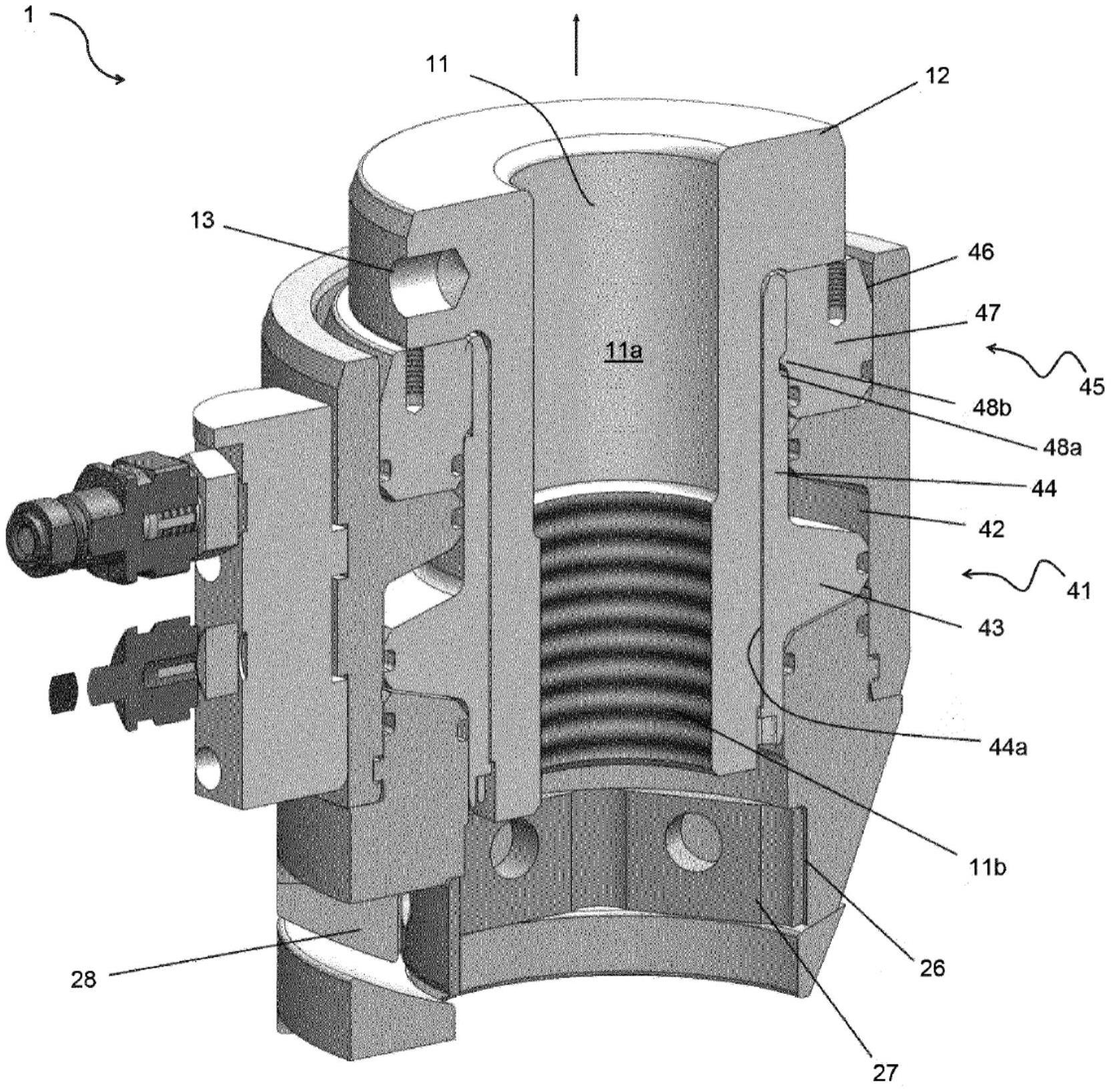

1、根据本发明的第一方面,提供一种螺栓张紧器,包括负载单元,该负载单元包括至少一个活塞以及活塞缩回机构。该螺栓张紧器可包括与所述至少一个活塞流体连通的第一流体端口,该第一流体端口用于接收加压流体,以向所述至少一个活塞施加张紧力。所述活塞缩回机构可包括以能够实现操作的方式与所述至少一个活塞连接的第二流体端口,该第二流体端口用于接收加压流体,以向所述至少一个活塞施加回复力。该回复力与所述张紧力相反。

2、发明人已经发现,通过在螺栓张紧器上设置两个流体端口,可使得螺栓张紧器能够与两个流体源连接,并沿两个方向(如相反方向)驱动活塞。如此,实现一种可通过例如在流体泵动力的作用下操作而驱动及缩回活塞的机构。通过这种方式,该工具能够在张紧操作后且例如在被取下前快速复位,并随时允许重新设置于其他位置,其中,这一过程可根据需求重复任意次数。类似地,该工具随后可按照逐步方式操作,以分为多步提高螺栓的张紧程度,而非执行单个张紧步骤。所述两个流体源可由单个双输出泵提供,例如由传统扭力扳手所用的双输出泵提供。

3、所述至少一个活塞包括位于所述负载单元内的活塞腔中的活塞头。所述螺栓张紧器可进一步包括歧管,该歧管用于将来自所述第一流体端口的流体在所述活塞头的第一侧引至所述活塞腔。所述活塞缩回机构可用于将来自所述第二流体端口的流体在所述活塞头的相对一侧引至所述活塞腔。

4、在一系列实施方式中,所述至少一个活塞包括第一活塞和第二活塞。所述歧管可用于将所述第一流体端口连接至所述第一和第二活塞。

5、发明人已经发现,如果传统螺栓张紧器在用于传统扭力扳手的低压(如大约700巴)下操作,则该螺栓张紧器所施加的总作用力将成比例地减小。对于在低压下操作的螺栓张紧器而言,如欲向螺栓施加相同的总作用力,则活塞的有效面积必须成比例地增大。出于这一点,发明人已经发现,可通过将双活塞或多活塞设计与低压流体源相结合而实现与传统的1500巴螺栓张紧器所能达到的螺栓张紧程度同等的高张紧程度。由于低压流体泵的流量远远大于高压流体泵,因此这一做法具有使张紧步骤的进行速度快于使用高压流体泵时的张紧步骤的优点。此外,在低压下可以实现相同的动力输出,因此这一做法还具有低压系统的高安全性的优点。

6、在一系列实施方式中,所述负载单元包括主体,该主体包括所述至少一个活塞的至少一个活塞腔。所述负载单元可包括所述第一和第二活塞各自的第一和第二活塞腔(例如,所述主体可包括第一和第二活塞腔)。在此类实施方式中,所述主体可以为单一部件(例如由单个坯件或工件加工而成),其内一体成型有第一和第二活塞腔,从而最大程度减少失效点。所述负载单元可包括位于所述第一和第二活塞腔之间的肩部,该肩部可与所述主体的其他部分一体成型。所述肩部的第一侧可形成所述第一活塞腔的一个表面(如顶面),而所述肩部的第二侧可形成所述第二活塞腔的一个表面(如底面)。所述肩部可构成限制所述第一和/或第二活塞移动的机械限位件。所述肩部可限制所述第一和/或第二活塞沿张紧方向以及沿缩回方向的移动。例如,所述肩部可构成限制所述第一活塞沿张紧方向的移动且限制所述第二活塞沿缩回方向的移动(反之亦然)的机械限位件。

7、在一系列实施方式中,所述负载单元包括一体成型于所述主体内的歧管。所述第一和第二流体端口可形成于所述主体内,或与其连接。所述歧管可包括延伸穿过所述主体的壁的多个流体路径。在一系列实施方式中,所述流体路径可通过钻孔或铣削工艺形成于所述主体中。所述流体路径可与所述第一活塞腔(可选地,以及所述第二活塞腔)同时形成于所述主体中。

8、在一系列替代实施方式中,所述歧管可包括与所述主体的壁连接的独立部件。所述负载单元可包括由第一材料制成的主体。所述歧管可由第二材料制成。所述歧管可通过一个或多个机械紧固件与所述主体连接。所述机械紧固件可包括任何合适的机械紧固件,如螺栓或机械螺丝。

9、在上述两系列的实施方式中,所述第一和第二流体端口可位于所述歧管上。所述第一和第二流体端口可包括软管接头。所述软管接头可通过相互配合的螺纹部分与所述歧管连接。所述歧管可包括穿过该歧管的一个或多个通路。所述一个或多个通路可将所述第一和第二流体端口连接至所述活塞腔。在所述螺栓张紧器包括第二活塞的实施方式中,可选地,所述一个或多个通路可进一步将所述第一和/或第二流体端口连接至其内设置所述第二活塞的第二活塞腔。所述歧管内的通路可与形成于所述主体内的通路相连接。所述歧管和主体内的通路可与所述机械紧固件的轴线平行或相邻。

10、在包括一体成型歧管的实施方式中,所述负载单元可包括轻质金属或合金。在包括独立歧管的实施方式中,所述第一材料可包括轻质金属或合金。所述第一材料可以为“轻质”材料,其中,“轻质”是指该材料的密度低于所述第二材料。所述轻质金属或第一材料可以为铝。或者,所述轻质金属或第一材料可以为钛。由于轻质金属可大幅减小所述螺栓张紧器的重量,因此优选轻质金属。

11、在包括独立歧管的实施方式中,所述第二材料可包括强度高于所述第一材料的材料。所述第二材料可以为钢,如低碳钢。该钢可以为bs 970钢,或者astm a29钢或jis g4103钢等任何类似等级的低碳高张力钢。或者,所述第二材料可以为镍基合金。由于钢的强度足以在高压液压应用中通过螺纹部分安全地连接至所述软管接头,因此优选使用钢。如此,此类实施方式能够安全地减小所述螺栓张紧器的重量,而不存在由铝等轻质材料形成螺纹连接的风险。

12、在一系列实施方式中,所述第一和第二活塞可彼此同轴设置,以例如形成堆叠构造。“同轴”一词是指所述活塞、所述螺栓张紧器及/或所述待张紧螺栓的纵向轴线。轴向可指所述第一和第二活塞的移动轴线。通过将所述第一和第二活塞堆叠在一起,可大幅提升两个活塞组合后的总有效面积,而同时不增大所述至少一个活塞的直径和/或所述螺栓张紧器的尺寸或宽度。这一点对于将螺栓紧密设置于一起且供螺栓张紧器所用的空间有限的风力涡轮机及石油天然气行业而言尤其具有价值。

13、所述螺栓张紧器可包括连接所述第一和第二活塞的活塞连接件。所述活塞连接件包括螺纹和/或互锁结构,该螺纹和/或互锁结构用于与所述第一和/或第二活塞上的相应螺纹和/或互锁结构接合。在一些实施方式中,所述第一活塞、第二活塞及活塞连接件可一体成型。在一系列实施方式中,所述第一活塞和活塞连接件一体成型且通过螺纹与所述第二活塞连接。所述活塞连接件确保所述第一和第二活塞同时移动。所述活塞连接件可包括管轴。该管轴可用于将螺栓连接装置的至少一部分容纳于其中。所述活塞连接件可以更换。例如,所述活塞连接件可制成一系列的不同尺寸,以与一系列不同尺寸的螺栓连接装置相对应。所述肩部可包括用于例如在所述第一和第二活塞之间与所述活塞连接件形成密封和/或密封于其上的密封件。

14、所述活塞缩回机构可用于将来自所述第二流体端口的流体仅引至所述第一和第二活塞当中的一者(如所述第一活塞)。举例而言,所述第一流体端口可与所述第一和第二活塞腔连接,而所述第二流体端口可仅与所述第一活塞腔连接。这一构造极为有利,其原因在于,通过将所述第一和第二活塞彼此相连,仅需沿缩回方向驱动其中一个活塞,便可使两个活塞缩回。由于仅需充入一个活塞腔,因此减小了活塞驱动所需要的流体体积。例如,当所述第一和第二活塞具有相同有效面积时,沿缩回方向驱动单个活塞所需的流体体积大约为沿张紧方向驱动两个活塞所需流体体积的一半。当流体泵的流量不变时,缩回操作所需的时间为沿张紧方向驱动活塞所需时间的一半。在实际使用过程中,流体泵的流量随压力输出的增大而减小。由于活塞沿缩回方向移动时仅遭受较小的阻力(其原因在于,需要在活塞的另一侧驱动残余流体),因此活塞的缩回操作无需使用较大的作用力,因此也无需使用高压。因此,缩回操作中的移动速度远快于张紧操作中的移动速度。

15、在一系列实施方式中,所述至少一个活塞可包括液压活塞。所述活塞缩回机构可通过液压方式驱动。由于螺栓张紧应用一般涉及较高的张紧力,因此液压方式优于气动方式。

16、在一系列实施方式中,所述至少一个活塞可具有30mm以内的冲程长度(也就是说,最大冲程长度为30mm)。或者,在一些实施方式中,所述冲程长度可大于30mm。应该理解的是,螺栓可能在达到活塞的最大冲程长度之前,便已实现所需的张紧程度。通过提供冲程长度为30mm以内(或大于30mm)的活塞,可通过单个张紧步骤快速实现所需的螺栓张紧程度。

17、在一些实施方式中,所述冲程长度可以为25mm以内,20mm以内,15mm以内,12mm,或10mm以内。所述螺栓张紧器可制成一系列不同的尺寸,其中,每一尺寸下螺栓张紧器的活塞具有相应的冲程长度。例如,“小型”螺栓张紧器的活塞可具有10mm的冲程长度,“中型”螺栓张紧器的活塞可具有20mm的冲程长度,“大型”螺栓张紧器的活塞可具有30mm的冲程长度,“超大型”螺栓张紧器的活塞可具有大于30mm的冲程长度。传统螺栓张紧器一般具有15mm以下的活塞冲程长度,但针对某些应用的部分张紧器具有更大的冲程长度。在本发明的一些操作模式中,本文公开的螺栓张紧器可逐步增大螺栓的张紧程度,因此无需较大的冲程长度。其冲程长度仅需长至足以应付螺栓发生的任何弹性伸展且能够增大其张紧程度即可。如此,可以最大程度减小活塞腔的高度,从而最大程度减小螺栓张紧器的高度。通过这种方式,本公开的螺栓张紧器以及这一操作模式可比传统螺栓张紧器尺寸更小且重量更轻(从而在使用过程中更为便携且更加容易操作)。

18、在其他实施例中,所述至少一个活塞可具有大于15mm的冲程长度。此类实施例可用于需要较大螺栓伸长量(与需要较大张紧力的情形相对)的螺栓张紧器应用,如连接处顺应性较大的应用。对于这些应用,所述活塞可具有10mm~50mm的冲程长度。与上述各系列的实施方式类似,针对此类应用的螺栓张紧器可制成一系列不同的尺寸,其中,每一尺寸下螺栓张紧器的活塞具有相应的冲程长度。例如,“小型”螺栓张紧器的活塞可具有10mm的冲程长度,“中型”螺栓张紧器的活塞可具有15mm的冲程长度,“大型”螺栓张紧器的活塞可具有30mm的冲程长度,“超大型”螺栓张紧器的活塞可具有50mm的冲程长度。

19、所述螺栓张紧器可进一步包括桥连件,该桥连件构造为延伸于螺母和待张紧螺栓之外和/或四周,且坐抵所述螺母和螺栓所在的表面。该桥连件可包括用于容纳螺母转动套的内腔,所述螺母转动套用于与螺母接合。

20、所述桥连件可能够与所述负载单元连接或一体成型。所述桥连件可通过分别形成于该桥连件和所述负载单元上相互配合的螺纹而能够与所述负载单元连接。所述桥连件可构造为形成所述至少一个活塞的表面。例如,所述桥连件可形成活塞腔的一部分(例如,形成其底面)。所述桥连件可包括用于密封至所述负载单元的壁上的第一密封件。例如,所述桥连件可包括密封至所述主体的壁上的第一密封件。所述桥连件可包括用于与所述至少一个活塞的一部分形成密封的第二密封件。所述至少一个活塞可包括活塞尾部,该活塞尾部延伸超过所述第二密封件,以限定出所述至少一个活塞的部分活塞腔。所述活塞尾部和第二密封件可构造为使得该活塞尾部可相对于所述第二密封件轴向滑动。以所述桥连件提供所述活塞腔的表面(如底面)的优点在于,可免于使所述负载单元具有此类底面,从而减小所述至少一个活塞的总高度,并因而减小螺栓张紧器的总高度。此外,所述桥连件可构成限制所述第一和/或第二活塞例如在活塞缩回时移动的机械限位件。所述桥连件可构成限制所述第一活塞沿缩回方向移动的机械限位件,而且可选地,所述肩部可同时构成限制所述第二活塞沿缩回方向移动的机械限位件。如此,可实现缩回过程中所施加作用力的分布,从而避免对所述桥连件造成损坏,并因而避免对所述第一活塞腔造成损坏。

21、在一系列实施方式中,所述桥连件在与所述第一活塞相邻之处连接至所述主体,也就是说,所述第一活塞可以为与所述桥连件相邻和/或位于所述桥连件与所述肩部之间的活塞。所述第一活塞可位于最靠近所述螺母和/或螺栓之处以及/或者最远离所述螺栓连接装置头部之处。

22、所述螺栓张紧器可进一步包括用于在使用过程中向螺母提供扭矩的螺母驱动机构。所述螺母驱动机构可位于所述桥连件内或与其相邻。所述螺母驱动机构可用于以自动方式转动螺母转动套,并且/或者可用于以自动方式直接转动螺母。所述螺母驱动机构可包括马达,如电动马达。或者,所述螺母驱动机构可通过液压或气动方式驱动。

23、所述螺栓张紧器可进一步包括用于与待张紧螺栓接合的螺栓连接装置。所述螺栓连接装置可包括用于与活塞接触或由其驱动的驱动表面。所述螺栓连接装置可包括用于与所述待张紧螺栓上的相应螺纹啮合的螺纹部分。在一些实施方式中,所述螺栓连接装置可以为拼合螺母类型的螺栓连接装置。例如,该螺栓连接装置包括两个以上的螺栓连接装置部分,这些螺栓连接装置部分能够彼此相对移动,而且可拼合在一起,以锁定在置于其之间的螺栓上。在一些实施方式中,所述螺栓连接装置可包括螺栓连接杆组件,该螺栓连接杆组件包括可与螺栓连接的第一部分以及包括所述驱动表面的第二部分,其中,所述第一和第二部分可通过彼此配合的螺纹连接。所述第二部分可以为反作用螺母。所述第二部分可包括安全断裂构件,该安全断裂构件用于在所述螺栓连接杆组件在达到疲劳寿命时,确保所述螺栓连接装置的安全失效。所述螺栓连接杆组件可通过将该工具内的合应力(由张紧过程中产生的作用力引起)沿轴向分散,而非沿侧向分散,从而大大减小所述螺栓张紧器的尺寸。

24、所述螺栓张紧器可进一步包括用于在使用过程中向所述螺栓连接装置施加转矩的螺栓连接装置驱动机构。所述螺栓连接装置驱动机构可用于以自动方式转动螺栓连接装置。所述螺栓连接装置驱动机构可包括马达,如电动马达。或者,所述螺栓连接装置驱动机构可通过液压或气动方式驱动。

25、在一系列实施方式中,所述螺栓张紧器包括可手动驱动的螺母转动套和/或可手动驱动的螺栓连接装置。

26、根据本发明的第二方面,提供一种用于张紧螺栓的螺栓张紧器系统,包括:本文所述的一个或多个螺栓张紧器;以及包括至少两个输出进液支路的一个或多个流体泵。

27、通过使用具有至少两个输出进液支路的流体泵,可使用单个泵沿张紧和缩回方向驱动活塞。所述流体泵可以为扭力扳手泵。所述流体泵可由操作人员手动控制,以例如在流体端口之间切换,并从而在沿张紧和缩回方向驱动所述至少一个活塞的操作之间切换。在一些实施方式中,所述流体泵可用于在所述张紧操作完成后,将流体自动泵入所述第二流体端口。举例而言,在所述张紧操作完成后,活塞可以自动回复至其起始位置,从而使得所述螺栓张紧器能够从螺栓上取下,并重新设置,以供后续张紧操作之用。

28、在一些实施方式中,所述流体泵可用于在各输出进液支路之间自动循环。如此,所述流体泵可驱动所述螺栓张紧器在张紧方向与缩回方向之间自动循环。通过这种方式,螺栓张紧器系统操作人员无需控制所述泵,而是按照需求对所述螺母和/或螺栓连接装置进行拧紧,以逐步增大螺栓的张紧程度,直至达到目标张紧程度。

29、在一系列实施方式中,所述流体泵可具有1000巴的最大输出压力。可选地,所述流体泵可具有900巴、850巴、800巴、750巴或700巴的最大输出压力。在一种实施方式中,所述流体泵具有700~800巴(70~80mpa)的最大输出压力。

30、在一系列替代实施方式中,所述流体泵可具有800~1600巴的最大输出压力。例如,所述流体泵可具有1200~1600巴或1300~1500巴的最大输出压力。

31、在又一系列替代实施方式中,所述流体泵可具有高于1600巴的最大输出压力。

32、根据本发明的第三方面,提供一种螺栓张紧方法。该方法可包括:将螺母与螺栓相啮合。该方法可包括:将本文所述的螺栓张紧器与所述螺栓连接。该方法可包括:执行张紧操作。该张紧操作包括:操作所述螺栓张紧器以提高所述螺栓的张紧程度,张紧程度的提高量小于目标张紧程度;拧紧所述螺母;以及缩回所述活塞。该方法可包括:重复所述张紧操作,直至达到所述目标张紧程度。

33、该方法尤其有优势的一点在于,其将张紧过程分成多个非连续步骤。在张紧螺栓时,所述螺栓张紧器必须首先克服螺栓组件例如因连接处表面的顺应性以及因螺栓螺纹的拉伸而产生的任何弹性拉伸。如果未能实现这一点,一旦张紧力解除后,螺栓组件将发生松弛,并减小其张紧程度,从而最终无法达到提高螺栓张紧程度的效果。在使用通过单个步骤完成张紧操作的传统工具时,需要将螺栓“过紧”,以使得在螺栓组件松弛后达到目标张紧程度。例如,为了使螺栓组件松弛后螺栓张紧程度能够接近目标张紧程度的100%,可能需要向螺栓施加与目标张紧程度的110%相对应的张紧力。额外所需的10%的过紧程度,尤其对于需要将螺栓张紧至极其接近其材料失效极限的组件而言,意味着这一做法可能较为危险,或者甚至无法通过此类现有工具完成。

34、发明人已发现,通过将目标张紧程度分解为较小的步长,可在绝对意义上减小所需的过紧程度,从而降低操作人员的风险,并能够安全地将螺栓张紧至接近螺栓材料失效极限的张紧程度。如上所述,由于本文所述螺栓张紧器能够使用扭力扳手所用的大流量流体泵,因此其张紧过程所需的时间可大致与采用单个张紧步骤的传统螺栓张紧器相同。

35、本发明的另一优点在于,可以减轻且减少串扰效应(也称弹性相互作用)。在通过多个螺栓实现部件连接的栓紧应用中,尤其在连接处包含垫圈的栓紧应用中,连接处以及螺栓本身的弹性意味着施加至张紧程度最高的螺栓上的负载将传递至张紧程度最低的螺栓上,从而可使得之前具有正确张紧程度的螺栓在后续螺栓的张紧过程中发生松弛,并因此需要进行重新张紧,以使其具有正确的负载。传统上,这一问题通过如下方式进行缓解:按照特定顺序张紧各螺栓,以使得连接处的负载分布尽可能均匀;以及将最初张紧的螺栓重新张紧至其最终负载之上,从而使得其在松弛后,达到最终的张紧负载。然而,这里做法并不一定可行(例如,当需张紧至接近螺栓材料失效极限附近时不可行)。在此类情形中,必须进行一系列“轮次”的张紧,以逐步提高负载,直至所有螺栓获得正确的张紧负载。此类过程较为缓慢,而且需要多个轮次。

36、在本发明中,由于张紧操作分为多步,因此可在“第一轮”中即将所有螺栓安全地张紧至其最终张紧负载附近。在随后的“第二轮”中,由于螺栓张紧程度(在绝对意义上的)的增大量已大幅减小,因此整个连接处的螺栓张紧程度的差异较小,即串扰效应大幅减小。如此,仅需较少的轮次,便可使连接处的各螺栓达到正确的张紧程度。

37、在一系列实施方式中,螺母的拧紧可由螺母驱动机构以自动方式进行。可选地,该方法可进一步包括:通过螺栓连接装置驱动机构,以自动方式将与螺栓连接的螺栓连接装置拧紧。

- 还没有人留言评论。精彩留言会获得点赞!