气动变刚度关节驱动器

1.本发明涉及机器人技术领域,特别是涉及一种气动变刚度关节驱动器。

背景技术:

2.外骨骼机器人作为一种可穿戴设备,可以为穿戴者提供额外的运动辅助,在康复、医疗、助老、物流等行业均有巨大的应用前景。

3.轻量化和穿戴舒适性是限制外骨骼机器人实际应用的重要问题。传统外骨骼机器人多采用刚性结构,虽然可承受较大的负载,但较为笨重并对穿戴者的正常运动造成限制。柔性外骨骼具有重量轻、穿戴舒适度高等特点,符合实际应用的需求,而且借助变刚度驱动结构可以使其兼具刚性外骨骼的一些优点,可以适应不同应用场景。

4.基于阻塞效应的变刚度驱动器具有重量轻、价格低廉和易于制作等方面的优点,近年来受到软体机器人研究的关注。其结构通常由真空袋与被真空袋包裹的内部构件组成,当袋内的空气被抽出时,由于负压的作用,袋内构件之间的接触力会显著增加,并由此产生较大的摩擦力阻碍结构变形,提高结构刚度和负载能力。但基于阻塞效应的变刚度驱动器受限于摩擦效应,能够实现的最大刚度和刚度变化范围难以满足人体关节的运动辅助需求,限制了其在外骨骼机器人领域的应用。

技术实现要素:

5.本发明的目的是针对现有技术中存在的技术缺陷,而提供一种气动变刚度关节驱动器,是一种可实现较大刚度变化范围和负载能力的轻型变刚度驱动器。

6.为实现本发明的目的所采用的技术方案是:

7.一种气动变刚度关节驱动器,包括:

8.带有气管接头的真空袋、布置于所述真空袋中的齿轮组机构,布置于所述齿轮组机构的上下侧与所述齿轮组机构粘接在一起的两个咬合片层;

9.所述齿轮组结构由多个齿轮通过各自的转轴与外侧布置的连杆相连接而形成,所述齿轮包括中央齿轮、以所述中央齿轮的轴心中心对称布置的两个互锁齿轮、两个过渡齿轮、两个末端齿轮,所述互锁齿轮、过渡齿轮由内向外布置在所述中央齿轮与所述末端齿轮之间;

10.所述中央齿轮具有两个中心对称的中央齿轮限位齿槽,分别与对称布置在其两侧的两个互锁齿轮上的互锁齿轮限位锁齿配合,每个互锁齿轮具有一个互锁齿轮啮合齿槽,与外侧的过渡齿轮上的过渡齿轮啮合齿配合,每个所述过渡齿轮上具有过渡齿轮啮合齿槽,与外侧的末端齿轮上的末端齿轮啮合齿配合;

11.每个咬合片层包括主片层、咬合齿与海绵条,所述咬合齿与海绵条均粘贴于所述主片层之上并位于所述主片层的内表面,形成与所述齿轮组结构配合的两个间隔布置开的齿轮配合单元;

12.每个所述齿轮配合单元的咬合齿相互平行隔开布置,相邻所述咬合齿之间布置所

述海绵条,初始状态下,由所述主片层的中心向末端排列的三个所述咬合齿各自指向互锁齿轮的两个配合咬齿间的互锁齿轮咬齿齿槽、过渡齿轮的两个配合咬齿间的过渡齿轮咬齿齿槽以及所述过渡齿轮与末端齿轮之间的空隙。

13.优选的,初始状态下,各个所述齿轮的转轴的中心连线形成一条直线,该直线作为所述中央齿轮限位齿槽、互锁齿轮限位锁齿、互锁齿轮啮合齿槽、末端齿轮啮合齿各自的横截面图形的对称轴线存在。

14.优选的,所述中央齿轮限位齿槽、互锁齿轮啮合齿槽、过渡齿轮啮合齿槽均为底窄口宽的梯形状的齿槽,所述互锁齿轮限位锁齿、过渡齿轮啮合齿以及末端齿轮啮合齿的齿根窄而齿尖宽的梯形状齿。

15.优选的,所述互锁齿轮以及过渡齿轮的结构相同,所述互锁齿轮咬齿齿槽以及过渡齿轮咬齿齿槽分别为两个,以各自的转轴中心对称,分别与所述咬合齿所在面相对。

16.优选的,所述互锁齿轮的配合咬齿的长度小于互锁齿轮限位锁齿的长度,所述过渡齿轮的配合咬齿的长度小于过渡齿轮啮合齿的长度。优选的,所述的中央齿轮的外径大于其它齿轮的最大直径,互锁齿轮与过渡齿轮的最大外径相同,末端齿轮最大外径稍小于所述互锁齿轮与过渡齿轮的最大外径。

17.优选的,所述咬合齿的横截面为等腰梯形状,所述海绵条的厚度与所述咬合齿厚度一致或不一致。

18.本发明的变刚度驱动器,将负压阻塞与结构咬合相结合,通过负压状态下的结构互锁效应提供较大的弯曲刚度。

19.本发明的变刚度驱动器,在咬合片层上添加海绵条,避免常压状态下发生结构咬合,从而在常压状态下得到较小的结构弯曲刚度。

20.通过以上措施,可以增大最大弯曲刚度、减小最小弯曲刚度,从而实现了较大的弯曲刚度变化比。

附图说明

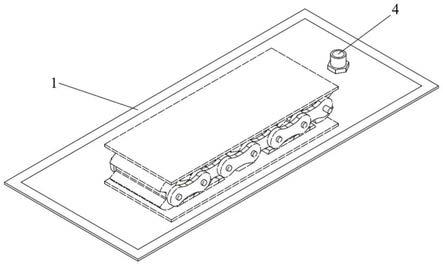

21.图1显示了本发明的气动变刚度关节驱动器结构示意图;

22.图2显示了图1的正视图(为表示清晰,未显示真空袋,未显示右半部分的连杆);

23.图3显示了齿轮组结构的示意图;

24.图4a-图4b分别显示了齿轮组结构的中央齿轮与互锁齿轮的相互运动范围;

25.图5显示了咬合片层的结构示意图;

26.图6显示了驱动器的变刚度原理图。

27.图中:1-真空袋;2-齿轮组结构;3-咬合片层;4-气管接头;5-中央齿轮;6-互锁齿轮;7-过渡齿轮;8-末端齿轮;9-转轴;10-连杆;11-主片层;12-咬合齿;13-海绵条。

具体实施方式

28.以下结合附图和具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

29.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便

于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.本发明的气动变刚度关节驱动器,基于负压阻塞和结构咬合,可在负压状态下实现内部构件的互锁,从而产生更大的阻碍力矩。

31.本发明的气动变刚度关节驱动器,具有重量轻、体积小、穿戴舒适度高等特点,且可以实现较大的最大弯曲刚度与弯曲刚度变化范围。

32.如图1-图2所示,本发明实施例的气动变刚度关节驱动器,包括真空袋1,齿轮组结构2,相对布置于齿轮结构2的上下面侧的咬合片层3,真空袋1上留有气管接头4;齿轮组结构2与咬合片层3在中央位置粘接形成整体后装入真空袋1中,咬合片层3的上下两表面的中央处与真空袋的对应面进行粘连。

33.其中,所述真空袋经气管接头连接气管组后与真空气泵相连,当通过真空泵改变真空袋内外的压强差时,所述齿轮组结构与所述咬合片层的咬合状态会发生变化,并影响内部构件之间的摩擦阻力以及咬合片层的拉伸张力,从而可通过调节压强差的方式控制驱动器的弯曲刚度。

34.所述真空袋1可以是由tpu(thermoplastic polyurethanes)材料塑封而成,所述气管接头由鲁尔接头改装而成。

35.参照图2-图3,作为一个可选的实施例,所述的齿轮组结构2包括中央齿轮5、两个以所述中央齿轮的轴心中心对称布置的互锁齿轮6、两个以所述中央齿轮的轴心中心对称布置的过渡齿轮7、两个以所述中央齿轮的轴心中心对称布置的末端齿轮8,相邻齿轮通过各自的转轴9与外侧布置的连杆10相连接,从而通过所述连杆10相互连接在一起,形成齿轮组结构。

36.其中,所述中央齿轮5具有两个中心对称的中央齿轮限位齿槽51,分别与中心对称布置在其两侧的两个互锁齿轮6上的互锁齿轮限位锁齿61配合,每个互锁齿轮6具有一个由两个结构相同的齿体(与互锁齿轮限位锁齿61的结构不同)对称布置形成的一个互锁齿轮啮合齿槽62,与外侧的过渡齿轮7上的一个过渡齿轮啮合齿71配合,每个所述过渡齿轮7上具有一个过渡齿轮啮合齿槽72,与外侧的末端齿轮8上的一个末端齿轮啮合齿81配合,形成所述过渡齿轮啮合齿槽72的两个齿体形状相同(与过渡齿轮啮合齿71的结构不同)。

37.参照图4a

‑‑

图4b分别显示了中央齿轮5与互锁齿轮6相对转动的初始位置和极限位置,其中,两个极限位置(图中只画出一侧的极限位置)决定了相对转动范围。

38.其中,在初始状态下,上述的各个齿轮的转轴9的中心连线形成一条直线,该直线作为所述中央齿轮限位齿槽、互锁齿轮限位锁齿、互锁齿轮啮合齿槽、末端齿轮啮合齿各自的横截面图形的对称轴线存在。

39.上述的中央齿轮限位齿槽、互锁齿轮啮合齿槽、过渡齿轮啮合齿槽为底窄口宽的梯形状的齿槽,所述互锁齿轮限位锁齿、过渡齿轮啮合齿以及末端齿轮啮合齿为齿根窄而齿尖宽的梯形状齿。

40.其中,在初始状态下,所述中央齿轮5、互锁齿轮6以及过渡齿轮7上的齿槽(包括中央齿轮限位齿槽、互锁齿轮啮合齿槽以及过渡齿轮啮合齿槽)的开口分别与对应的限位锁齿或啮合齿的前端指向方向相对,所述中央齿轮5上的两个限位齿槽的开口方向分别与对应侧的互锁齿轮6以及过渡齿轮7上啮合齿槽的开口方向相同,且两侧的开口方向相反。作

为一个优选的实施例,所述的中央齿轮的外径大于其它齿轮的最大直径,互锁齿轮与过渡齿轮的最大外径相同,末端齿轮最大外径稍小于所述咬合齿轮与过渡齿轮的最大外径。

41.作为一个可选的实施例,所述中央齿轮5,互锁齿轮6,过渡齿轮7与末端齿轮8均采用abs(acrylonitrile butadiene styrene)材料通过3d打印制作而成,并通过不锈钢材质的转轴9和abs材质的连杆10互相连接。

42.参照图5,每个咬合片层3包括主片层11,咬合齿12与海绵条13,咬合齿12与海绵条13均粘贴于主片层11之上并位于所述主片层11的内表面,与所述齿轮组结构2配合,其中,每个咬合片层3上的所述咬合齿12与海绵条13形成的齿轮配合结构或单元为两个,分别对应所述齿轮组结构2的中央齿轮5两侧的齿轮单元,每个齿轮配合结构或单元分别设置对应多个咬合齿12,其横截面为梯形,优选为等腰梯形,相互平行并按一定距离间隔开布置,其轴向方向与所述主片层11的轴向方向垂直,相邻两个咬合齿12之间截面为梯形的空间中布置或填充有适配的所述海绵条13,海绵条13的厚度与所述咬合齿12厚度一致或不一致,优选为厚度一致。

43.其中,每个齿轮配合结构或单元的所述咬合齿12对应为三个,初始状态下,由中心向末端排列的三个所述咬合齿12各自指向互锁齿轮6的两个互锁齿轮配合咬齿64间的互锁齿轮咬齿齿槽63、过渡齿轮7的两个过渡齿轮配合咬齿74间的过渡齿轮咬齿齿槽73以及所述过渡齿轮7与末端齿轮8之间的空隙,在两个所述主片层11受力向所述齿轮组结构2相对移动的过程中,由中心向末端排列的三个所述咬合齿12各自嵌入互锁齿轮6的两个配合咬齿间的互锁齿轮咬齿齿槽中、过渡齿轮7的两个配合咬齿间的过渡齿轮咬齿齿槽中以及所述过渡齿轮7与末端齿轮8之间空隙中。

44.优选的,所述末端齿轮8对应其所对应的咬合齿12的一侧形成方便咬合进入的配合斜面82。

45.其中,上述的互锁齿轮6以及过渡齿轮7的结构相同,其配合咬齿分别为两个,初始状态下以各个齿轮的转轴9的中心连线对称布置,分别与咬合齿所在咬合层3相对,该配合咬齿的长度小于互锁齿轮6的互锁齿轮限位锁齿的长度以及过渡齿轮7的过渡齿轮啮合齿的长度,但形状可以相同,如为长条状的梯形状的结构或形状。

46.作为一个可选的实施例,所述的咬合齿12可以是采用pla(polylactic acid)材料通过3d打印得到。

47.作为一个优选的实施例,所述中央齿轮5的外圆周的两个对应咬合片层3的相对表面形成与咬合片层3连接配合的平面结构52,以方便与咬合片层3内侧连接固定,所述平面结构与其中央齿轮限位齿槽51之间为圆弧过渡面。

48.作为一个实施例,所述的末端齿轮8的外侧端形成一个梯形槽缺口84,该梯形槽缺口的轴对称线与末端齿轮啮合齿81的轴对称线一致,末端齿轮啮合齿81的两侧分别对称形成两个对称的梯形槽小缺口83,以对所述过渡齿轮上的过渡齿轮啮合齿槽72的齿体进行避让,防止干涉。

49.其中,所述的梯形槽小缺口83与配合斜面82相接,所述配合斜面82与梯形槽缺口84通过圆弧部相连接。

50.作为一个可选的实施例,形成所述互锁齿轮啮合齿槽62的两个齿体形状相同,由两个互锁齿轮配合咬齿64形成的互锁齿轮咬齿齿槽63位于所述互锁齿轮限位锁齿61与形

成所述互锁齿轮啮合齿槽62的两个齿体之间,所述过渡齿轮的结构与互锁齿轮的结构相同,不再赘述。

51.常压状态下,驱动器可在由中央齿轮5与互锁齿轮6决定的相对转动范围内以较小的阻力弯曲。末端齿轮8与海绵条13可有效减少此状态下互锁效应的出现,驱动器因此具有较小的弯曲刚度。

52.参照图6,由常压变为负压状态时,咬合齿12将沿箭头指向运动,对互锁齿轮6与过渡齿轮7进行锁定。在此种状态下对驱动器进行弯曲,需克服主片层11的拉伸张力,从而使装置的弯曲刚度得到有效提升。

53.本发明实施例,通过改变主片层11采用的制备材料和片层厚度,可以改变主片层的弹性系数,并进而改变驱动器在负压状态下的弯曲刚度。

54.本发明实施例,通过修改中央齿轮5与互锁齿轮6的形状设计参数,可改变二者相对转动的极限位置,进而改变驱动器在常压状态下的无互锁低刚度弯曲范围。

55.本发明实施例,通过改变最大弯曲刚度与最小弯曲刚度,可实现驱动器弯曲刚度变化比的调节。

56.本发明实施例的变刚度驱动器,可以根据特定的应用对象进行定制化设计,以满足不同的应用需求,具有良好的普适性。

57.本发明实施例的变刚度驱动器,所述齿轮组结构的中央齿轮与互锁齿轮的形状设计参数可通过几何模型进行计算和优化,以满足不同人体关节对运动范围的需求。

58.本发明实施例中,所述咬合片层中的主片层可以通过选择合适的材料以及片层厚度对主片层的弹性系数进行定制,以满足不同人体关节对最大关节刚度的需求。

59.本发明实施例的变刚度驱动器,在较低的压强差情况下即可实现内部构件咬合,普通的便携式真空气泵即可满足控制需求,可以显著降低外骨骼机器人的总体重量和体积,提高可穿戴性。

60.本发明实施例的变刚度驱动器,具有重量轻、易于制作和成本低等方面的优点,有助于降低外骨骼机器人的总成本,促进大规模应用。

61.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。

62.因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

63.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1