一种线路板热熔位的切削去除装置及切削去除方法与流程

1.本发明涉及线路板生产加工技术领域,尤其涉及一种线路板热熔位的切削去除装置及切削去除方法。

背景技术:

2.线路板上形成的热熔位通常要在后续工序中进行去除。现有技术中一般通过两种方式去除:

①

将铣刀装置于成形机(类似铣床)的主轴上,将线路板固定于成形机台面上,使用铣切的方式将热熔位置去除。

②

将钻头装置于钻孔机(类似铣床)的主轴上,将线路板固定于钻孔机台面上,使用钻孔的方式将热熔位置去除。以上两种方式,均需人工上料于成形机或钻孔机上加工,加工完成后交给下一工序加工,耗时耗力,且两种方式的热熔位置去除后,存在毛刺,多块板叠加运输时经常发生刮擦,导致损坏线路板的情况。

3.因此,现有技术存在弊端,需要设计一款方便热熔位去除操作的装置和方法,以解决以上技术问题。

技术实现要素:

4.为解决以上技术问题,首先,本发明提供一种线路板热熔位的切削去除装置,该装置包括:安装座和设于所述安装座上的切刀组件,所述切刀组件包括:上切刀装置、下切刀装置、升降驱动器、前后驱动器和滑动支架,所述上切刀装置和所述下切刀装置均安装于所述滑动支架上,所述滑动支架连接于所述安装座上,所述升降驱动器驱动所述滑动支架沿所述安装座上下运动,所述前后驱动器驱动所述滑动支架沿所述滑动座前后运动;其中,

5.所述上切刀装置和所述下切刀装置均包括:主轴、切刀和主轴电机,所述主轴电机安装于所述滑动支架上,所述主轴一端连接于所述主轴电机的转轴上,另一端固定所述切刀,所述切刀在所述主轴电机的作用下转动,实现切削操作;所述上切刀装置的切刀和所述下切刀装置的切刀上下对应设置。

6.进一步地,所述安装座上安装有两套切刀组件,两套切刀组件分别设于所述安装座的相对的两外侧上。

7.进一步地,所述滑动支架上设有两组滑块,对应两组滑块所述安装座上设有两横向的滑轨,每一组滑块沿每一所述滑轨前后滑动。

8.进一步地,所述上切刀装置和所述下切刀装置还分别包括集尘罩,所述集尘罩包括:弧形罩体和吸尘管,所述吸尘管一端连接连通于所述弧形罩体内,另一端连接于吸尘装置。

9.进一步地,所述切刀为圆形切刀,所述切刀为聚晶石锯齿刀具。

10.进一步地,所述切刀的刀口为v形。

11.本发明还提供一种线路板热熔位的切削去除方法,利用以上所述的线路板热熔位的切削去除装置进行,具体包括以下步骤:

12.将线路板置于所述上切刀装置和所述下切刀装置之间的切削平台上;

13.所述上切刀装置从上向下对线路板上的热熔位置进行半切削;

14.所述下切刀装置从下向上对线路板上的热熔位置进行半切削;

15.切削完成的线路板通过输送机构运输至下一工序进行加工。

16.进一步地,还包括:所述上切刀装置和所述下切刀装置在切削前通过所述升降驱动器进行上下位置调节,所述上切刀装置和所述下切刀装置切削完成后通过所述升降驱动器驱动回位。

17.进一步地,还包括:所述上切刀装置和所述下切刀装置在切削前通过前后驱动器进行前后位置调节。

18.进一步地,所述上切刀装置从上向下切削时,所述上切刀装置向下移动的高度为线路板厚度的一半;所述下切刀装置从下向上切削时,所述下切刀装置向上移动的高度为线路板厚度的一半。

19.采用上述方案,本发明的一种线路板热熔位的切削去除装置及切削去除方法,具有以下技术效果:

20.(1)本发明线路板热熔位的切削去除装置与线路板的裁板磨边生产线连接在一起,免去了现有技术中需对线路板人工上下料进行热熔位去除的工序,减少了人工上下料操作,生产流程自动化连接,提高了工作效率。

21.(2)采用本发明的线路板热熔位的切削去除装置进行热熔位去除时,上、下切刀装置分别对线路板的热熔位置进行半切割,且切刀将线路板的上缘倒角,热熔位切削位置不存在毛刺,避免了后续毛刺刮伤线路板的情况。

附图说明

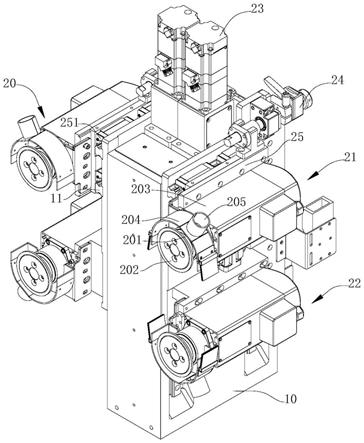

22.图1为本发明一种线路板热熔位的切削去除装置的立体示意图。

23.图2为本发明一种线路板热熔位的切削去除装置的正面示意图。

24.图3为上切刀装置从上向下对线路板上的热熔位置进行半切削的示意图。

25.图4为下切刀装置从下向上对线路板上的热熔位置进行半切削的示意图。

26.图5为切削完成后线路板的示意图。

27.图6为图5中线路板沿a-a剖切线的剖面示意图。

28.图7为图5中a处的放大示意图。

29.附图中的标记:

30.安装座10、切刀组件20、上切刀装置21、下切刀装置22、

31.升降驱动器23、前后驱动器24、滑动支架25、主轴201、切刀202、主轴电机203、滑块251、滑轨11、弧形罩体204、吸尘管205、

32.线路板100、切削孔101

具体实施方式

33.以下结合附图和具体实施例,对本发明进行详细说明。

34.请参阅图1-2,本发明提供一种线路板热熔位的切削去除装置,该装置包括:安装座10和切刀组件20,本实施例中设有两组切刀组件20,分别设于所述安装座10的相对的两外侧上。其中每一所述切刀组件20包括:上切刀装置21、下切刀装置22、升降驱动器23、前后

驱动器24和滑动支架25,所述上切刀装置21和所述下切刀装置22均安装于所述滑动支架25上,并相对设置。所述滑动支架25可滑动地连接于所述安装座10上。所述升降驱动器23驱动所述滑动支架25沿所述安装座10做上下运动,从而调节上切刀装置21和下切刀装置22的高度,完成对线路板的热熔位的切削。所述前后驱动器24驱动所述滑动支架25沿所述滑动座10做前后运动,从而调节上刀装置21和下切刀装置22的前后位置,以与线路板上的热熔位置进行对位,提高切削的精确度。

35.其中,所述上切刀装置21和所述下切刀装置22均包括:主轴201、切刀202和主轴电机203。所述主轴电机203通过一固定座固定安装于所述滑动支架25上。所述主轴201一端通过联轴器连接于所述主轴电机203的转轴上,保证连接的稳定性,不易断裂,减少维修频率。所述主轴201的另一端固定所述切刀202,所述切刀202在所述主轴电机203的作用下转动,对线路板实现切削操作。其中所述切刀202固定于所述主轴201的旋转头座上,保证切刀202安装的稳固性。所述上切刀装置21的切刀和所述下切刀装置22的切刀上下对应设置,在安装时可采用治具来调整主轴电机203和主轴201的同心精度,保证切刀202切削位置的精确性。且所述上切刀装置21和所述下切刀装置22均同步前后运动,保证对线路板的同一热熔位进行切削操作。

36.在一优选实施例中,所述滑动支架25上设有两组滑块251,对应两组滑块251,所述安装座10上设有两横向的滑轨11,每一组滑块251沿每一所述滑轨11前后滑动。所述前后驱动器24为一丝杠,其螺母连接于所述滑动支架25上,丝杠的螺杆转动,驱动螺母前后运动,从而带动所述滑动支架25沿所述滑轨11前后运动。两条滑轨11上下排布固定于所述安装座10的侧壁上,提高了滑动支架25运动的稳定性。

37.在一优选实施例中,所述升降驱动器23为一丝杠或直线滑动,其驱动所述滑动支架25上下运动,以使上切刀装置21和下切刀装置22的切刀完成切削线路板的操作。

38.在一优选实施例中,所述上切刀装置21和所述下切刀装置22还分别包括集尘罩,用于收集切削线路板产生的尘屑。所述集尘罩包括:弧形罩体204和吸尘管205,所述吸尘管205一端连接连通于所述弧形罩体204内,另一端连接于外部的吸尘装置,通过真空将尘屑吸到吸尘管205中,保证了生产环境的清洁,避免了尘屑对生产线工人身体的伤害。其中,所述弧形罩体204沿所述切刀202外周设置,其距离所述切刀202具有5-15mm间隙,以便将尘屑尽量吸入吸尘管内,且不阻碍切刀202的切削操作。另外,值得一提的是,上切刀装置21的集尘罩设于切刀的上方,下切刀装置22的集尘罩设于切刀的下方,提高了尘屑的吸入效率。

39.在一优选实施例中,所述切刀202为圆形刀具,优选为聚晶石锯齿刀具,对线路板的切削效果好。更优选的,所述切刀的刀口为凸出的v形刀口,该凸出的v形为90

°‑

120

°

角。所述切刀202在对线路板进行切削时,v形刀口可以同时将线路板边缘处倒角,避免了切削后产生毛刺的现象。提高了线路板的品质,减少了因切削位毛刺对线路板产生的划伤。

40.本发明的还提供一种线路板热熔位的切削去除方法,其利用以上所述的线路板热熔位的切削去除装置进行操作,具体包括以下步骤:

41.首先,将线路板100置于所述上切刀装置21和所述下切刀装置22之间的切削平台上,其中线路板通过所述上切刀装置21和所述下切刀装置22之间的输送机构输送至切削平台,所述切削平台可对线路板进行固定,如通过真空吸附或定位气缸等将线路板固定于切削平台上,以方便后续的切削操作。

42.然后,根据线路板位置,利用前后驱动器24对上切刀装置21和下切刀装置22进行前后的位置调节,使切刀对应线路板的热熔位。利用升降驱动器23驱动滑动支架25向下运动,使所述上切刀装置21的切刀接触线路板的上表面,启动主轴电机203带动切刀转动,同时所述升降驱动器23继续驱动所述滑动支架25向下运动,对线路板进行切削。其中所述上切刀装置对线路板上的热熔位置进行半切削,即仅切削线路板厚度的一半,也就是从切刀接触线路板开始,升降驱动器23继续带动滑动支架25向下运动线路板厚度一半的距离,完成上切刀装置21的切削操作。如图3所示,为上切刀装置21从上向下对线路板100上的热熔位置进行半切削的示意图。

43.进一步的,升降驱动器23驱动所述滑动支架25向上运动,直至所述下切刀装置22的切刀从线路板的下方接触线路板,启动主轴电机203带动切刀转动,同时所述升降驱动器23继续驱动所述滑动支架25向上运动,对线路板进行切削。相同的,所述下切刀装置22也对线路板上的热熔位置进行半切削,即仅切削线路板厚度的一半,也就是从切刀接触线路板开始,升降驱动器23继续带动滑动支架25向上运动线路板厚度一半的距离,完成下切刀装置22的切削操作。如图4所示,为下切刀装置22从下向上对线路板100上的热熔位置进行半切削的示意图。

44.其中,值得一提的是,所述上切刀装置21对线路板100上热熔位的切削深度也可以大于线路板厚度的一半,可根据热熔位的大小或其他需求进行设定,并不仅限于线路板厚度一半的切削深度。

45.另外,在一优选实施例中,还包括一控制系统和视觉监控系统,视觉监控系统用于定位线路板上热熔位的精确位置,并将位置信息发送至控制系统,控制系统根据该位置信息控制升降驱动器和前后驱动器的运动,将上切刀装置和下切刀装置调整至精确位置,对线路板进行切削操作,提高设备的自动化程度和切削操作的精确度。

46.最后,切削完成的线路板100通过输送机构运输至下一工序进行加工。有效将热熔位切削与线路板的裁板、磨边、倒圆工序连接在一起,减少了传统的上下料操作,实现了整流程的自动化,大大提高了工作效率。

47.如图5和图7所示,为切削完成后线路板的示意图。图6为线路板的切削处的剖面图,通过图6可以看出,切削处形成的切削孔101呈两端面开口大,中间较窄的“葫芦形”,加工后的切削孔101不易产生毛刺。

48.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”等指示方位为基于本发明附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

49.综上所述,本发明提供一种线路板热熔位的切削去除装置及切削去除方法,通过设置线路板热熔位的切削去除装置,对线路板的热熔位实现在线切削,使热熔位切削工序与线路板的裁板磨边等工序有效连接,减少了传统上下料操作,实现了整流程的自动化。且通过本发明的热熔位的切削去除方法,切削后的线路板无毛刺,避免了线路板间相互划伤的情况。本发明的线路板热熔位的切削去除装置及切削去除方法运行稳定,节省了人力资源,提高了工作效率,提高了线路板的品质,适于大力推广使用。

50.以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和

原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1