锁体驱动装置和门锁的制作方法

1.本公开涉及锁具技术领域,具体涉及一种锁体驱动装置和门锁。

背景技术:

2.全自动门锁包括安装在门外侧的外锁板、安装在门内侧的内锁板和安装在门内部的锁体。外锁板具有身份识别部件(如人脸识别部件)。内锁板具有把手和锁体驱动装置,把手与方钢的一端连接,方钢的另一端插入至锁体的方钢孔中,锁体驱动装置与锁芯传动连接。

3.用户在室内开锁时,用户转动把手,把手驱动方钢转动,则方钢驱动锁体开锁。用户在室外开锁时,用户在外锁板进行身份识别,身份识别通过之后,锁体驱动装置驱动锁芯旋转,则锁芯驱动锁体开锁。

4.然而,由于在当前设计中,锁芯需要旋转两周半才能驱动锁体开锁,所以,在室外开锁时,用户需要等待锁体驱动装置驱动锁芯转动两周半,才能完成开锁,用户等待开锁的时间较长。

技术实现要素:

5.本公开提供了一种锁体驱动装置和门锁,能够解决相关技术中存在的技术问题,所述锁体驱动装置和门锁的技术方案如下:

6.第一方面,本公开提供了一种锁体驱动装置,所述锁体驱动装置包括驱动电机、传动机构和方钢部件;

7.所述驱动电机与所述传动机构的动力输入端传动连接;

8.所述方钢部件与所述传动机构的动力输出端传动连接,且所述方钢部件的一端用于伸入至锁体的方钢孔中,另一端用于与把手连接;

9.所述驱动电机被配置为,通过所述传动机构驱动所述方钢部件转动。

10.在一种可能的实现方式中,所述传动机构在所述动力输出端具有动力输出轮,所述动力输出轮具有通孔,所述通孔的内壁具有至少一个驱动部;

11.所述方钢部件位于所述通孔中,且所述方钢部件的外壁具有至少一个从动部,在上锁状态,所述驱动部和所述从动部间隔排布;

12.在手动开锁过程中,所述把手驱动所述方钢部件转动至开锁位置,且在所述方钢部件转动过程中,所述驱动部与所述从动部保持在间隔排布状态;

13.在自动开锁过程中,所述驱动电机驱动所述动力输出轮转动,使得所述驱动部先与所述从动部接触,再通过推动所述从动部使所述方钢部件转动至开锁位置。

14.在一种可能的实现方式中,所述驱动部为所述通孔的内壁上的凸起,所述从动部为所述方钢部件的外壁上的凸起。

15.在一种可能的实现方式中,所述驱动部和所述从动部均为两个,且所述驱动部和所述从动部沿所述通孔的周向交错排布。

16.在一种可能的实现方式中,两个所述驱动部之间的角度为180

°

,两个所述从动部之间的角度为180

°

。

17.在一种可能的实现方式中,在上锁状态,所述驱动部和所述从动部之间的角度为90

°

。

18.在一种可能的实现方式中,在上锁状态,所述驱动部和所述从动部之间的角度大于45

°

。

19.在一种可能的实现方式中,所述方钢部件包括方钢驱动轴和方钢;

20.所述方钢驱动轴的外壁具有所述从动部,所述方钢驱动轴的一端用于与所述把手连接,另一端与所述方钢连接;

21.所述方钢远离所述方钢驱动轴的一端用于伸入至所述方钢孔中。

22.在一种可能的实现方式中,所述传动机构为齿轮减速机构。

23.在一种可能的实现方式中,所述传动机构包括第一锥齿轮、第二锥齿轮和圆柱齿轮减速机构;

24.所述第一锥齿轮与所述驱动电机的输出轴固定连接;

25.所述第二锥齿轮与所述第一锥齿轮啮合,且所述第二锥齿轮的中轴线与所述第一锥齿轮的中轴线垂直;

26.所述圆柱齿轮减速机构的动力输入端具有动力输入圆柱齿轮,所述动力输入圆柱齿轮与所述第二锥齿轮同轴且相固定,所述圆柱齿轮减速机构的动力输出端与所述方钢部件传动连接。

27.在一种可能的实现方式中,所述锁体驱动装置还包括壳体;

28.所述驱动电机和所述传动机构均位于所述壳体的内部,所述方钢部件用于伸入至所述方钢孔的一端穿过所述壳体。

29.第二方面,提供了一种门锁,所述门锁具有如第一方面任一项所述的锁体驱动装置。

30.本公开提供的技术方案至少包括以下有益效果:

31.本公开提供了一种锁体驱动装置,该锁体驱动装置包括驱动电机、传动机构和方钢部件,驱动电机通过传动机构与方钢部件传动连接,方钢部件的一端伸入至锁体的方钢孔中。由于在当前的设计中,方钢部件旋转45

°

即可驱动锁体开锁,因此,本公开提供的锁体驱动装置能够缩短开锁所需要的时间,减小了用户等待开锁的时间。

32.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

附图说明

33.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。在附图中:

34.图1是本公开实施例示出的一种门锁的示意图;

35.图2是本公开实施例示出的一种门锁的示意图;

36.图3是本公开实施例示出的一种门锁的爆炸视图;

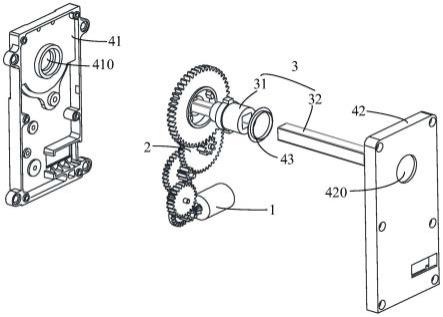

37.图4是本公开实施例示出的一种锁体驱动装置的爆炸视图;

38.图5是本公开实施例示出的一种方钢部件和动力输出轮的配合的示意图;

39.图6是本公开实施例示出的一种处于上锁状态的锁体驱动装置的示意图;

40.图7是本公开实施例示出的一种手动开锁的过程示意图;

41.图8是本公开实施例示出的一种自动开锁的过程示意图;

42.图9是本公开实施例示出的一种方钢部件的示意图。

43.图例说明

44.01、内锁板,011、内面板,012、锁体驱动装置,013、把手;

45.02、锁体,021、锁舌,022、方钢孔,023、锁芯;

46.1、驱动电机;

47.2、传动机构,21、第一锥齿轮,22、第二锥齿轮,23、圆柱齿轮减速机构,231、动力输入圆柱齿轮,232、第一中间圆柱齿轮,233、第二中间圆柱齿轮,234、第三中间圆柱齿轮,235、第四中间圆柱齿轮,236、第五中间圆柱齿轮,237、第六中间圆柱齿轮,238、动力输出轮,2380、通孔,2381、驱动部;

48.3、方钢部件,31、方钢驱动轴,311、把手连接段,312、转动连接段,313、方钢部件驱动段,3131、从动部,314、方钢连接段,3140、方钢驱动孔,32、方钢;

49.4、壳体,41、底壳,410、底壳穿孔,42、上盖,420、上盖穿孔,43、垫片。

50.通过上述附图,已示出本公开明确的实施例,后文中将有更详细的描述。这些附图和文字描述并不是为了通过任何方式限制本公开构思的范围,而是通过参考特定实施例为本领域技术人员说明本公开的概念。

具体实施方式

51.为使本公开的目的、技术方案和优点更加清楚,下面将结合附图对本公开实施方式作进一步地详细描述。

52.本公开的实施方式部分使用的术语仅用于对本公开的实施例进行解释,而非旨在限定本公开。除非另作定义,此处使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开专利申请说明书以及权利要求书中使用的“第一”、“第二”、“第三”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“包括”或者“包含”等类似的词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,并不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则所述相对位置关系也可能相应地改变。

53.全自动门锁包括安装在门外侧的外锁板、安装在门内侧的内锁板和安装在门内部的锁体。

54.在相关技术中,外锁板具有身份识别部件(如人脸识别部件、指纹识别部件、密码输入按钮或刷卡部件等)。内锁板具有把手和锁体驱动装置,把手与方钢的一端连接,方钢的另一端插入至锁体的方钢孔中,锁体驱动装置与锁芯传动连接。

55.用户在室内开锁时,用户转动把手,把手驱动方钢转动,则方钢驱动锁体开锁。用

户在室外开锁时,用户在外锁板进行身份识别,身份识别通过之后,锁体驱动装置驱动锁芯旋转,则锁芯驱动锁体开锁。

56.然而,由于在当前设计中,锁芯需要旋转两周半才能驱动锁体开锁,所以,在室外开锁时,用户需要等待锁体驱动装置驱动锁芯转动两周半,才能完成开锁,用户等待开锁的时间较长。

57.鉴于上述技术问题,本公开实施例提供了一种新型的门锁,如图1-图3所示,门锁包括外锁板(图中未示出)、内锁板01和锁体02。

58.内锁板01具有内面板011、锁体驱动装置012和把手013。锁体02具有锁舌021、方钢孔022和锁芯023。

59.锁体驱动装置012具有方钢部件3,方钢部件3的一端伸入至锁体02的方钢孔022中,另一端与把手013连接。

60.在一些示例中,如图1所示,锁体驱动装置012固定在内面板011的内侧。

61.在使用本公开实施例提供的门锁的情况下,用户在室外开锁时,用户在外锁板进行身份识别通过之后,锁体驱动装置012的方钢部件3转动,并驱动锁体02开锁。

62.由于在当前设计中,方钢部件3旋转45

°

即可驱动锁体02开锁,因此,与相关技术中需要驱动锁芯旋转两周半相比,本公开实施例提供的锁体驱动装置012能够缩短开锁所需要的时间,从而减小了用户等待开锁的时间。并且,由于方钢部件3旋转的角度远小于相关技术中锁芯所需要旋转的角度,因此,本公开实施例提供的锁体驱动装置012的能耗较低。

63.下面,对本公开实施例提供的锁体驱动装置012进行示例性说明:

64.如图4所示,锁体驱动装置012包括驱动电机1、传动机构2和方钢部件3。驱动电机1与传动机构2的动力输入端传动连接。方钢部件3与传动机构2的动力输出端传动连接,且方钢部件3的一端用于伸入至锁体02的方钢孔022中,另一端用于与把手013连接。驱动电机1被配置为,通过传动机构2驱动方钢部件3转动。

65.其中,驱动电机1为锁体驱动装置012的动力源。传动机构2用于在驱动电机1的输出轴和方钢部件3之间传动。方钢部件3伸入至锁体02的方钢孔022中,从而,方钢部件3能够驱动锁体02开锁。

66.本公开实施例提供的技术方案,用户在室外开锁时,用户在外锁板进行身份识别通过之后,驱动电机1通过传动机构2驱动方钢部件3转动45

°

,锁体02即可开锁。可见,通过采用本公开实施例提供的锁体驱动装置012,能够有效减小开锁所需要的时间,提高了用户体验。

67.用户在室外开锁时,由锁体驱动装置012通过方钢部件3自动驱动锁体02开锁,而用户在室内开锁时,用户转动把手013,并由把手013驱动方钢部件3带动锁体02开锁。

68.也即,不管是自动开锁,还是手动开锁,均是通过方钢部件3实现的。并且,在手动开锁过程中,传动机构2的动力输入端应当与方钢部件3解耦,以避免传动机构2阻挡方钢部件3的旋转,影响手动开锁的实现。

69.下面,提供一种可能的实现方式:

70.在一些示例中,如图5所示,传动机构2在动力输出端具有动力输出轮238(如动力输出齿轮),动力输出轮238具有通孔2380,通孔2380的内壁具有至少一个驱动部2381。方钢部件3位于通孔2380中,且方钢部件3的外壁具有至少一个从动部3131。

71.如图6所示,在上锁状态,驱动部2381和从动部3131间隔排布。其中,在上锁状态,驱动部2381和从动部3131之间的角度可以称为空转角度。

72.如图7所示,在手动开锁过程中,把手013驱动方钢部件3转动至开锁位置,且在方钢部件3转动过程中,驱动部2381与从动部3131保持在间隔排布状态。

73.用户在室内开锁时,用户旋转把手013,则把手013带动方钢部件3旋转至开锁位置。其中,方钢部件3旋转的度数为45

°

,且这一度数小于上述空转角度,从而,避免驱动部2381阻挡从动部3131。

74.当用户松手之后,把手013在复位弹簧的作用下,带动方钢部件3旋转至图6所示的位置,则锁体02重新上锁。

75.如图8所示,在自动开锁过程中,驱动电机1驱动动力输出轮238转动,使得驱动部2381先与从动部3131接触,再通过推动从动部3131使方钢部件3转动至开锁位置。

76.用户在室外开锁时,用户在外锁板进行身份识别,身份识别通过之后,驱动电机1驱动动力输出轮238先旋转一个空转角度,使得驱动部2381与从动部3131接触。然后,驱动电机1再驱动动力输出轮238转动45

°

,以使得动力输出轮238驱动方钢部件3转动至开锁位置。

77.在上述自动开锁过程中,动力输出轮238转动的角度总和为空转角度+45

°

,要比方钢部件3所需要转动的45

°

大一个空转角度,该空转角度的引入是为了在手动开锁时,为方钢部件3提供转动空间。当然,即使动力输出轮238转动的角度比45

°

要大,则也仍然远小于锁芯转动两圈半对应的角度。

78.当需要上锁时,驱动电机1驱动动力输出轮238转动至图6所示的位置,则由于方钢部件3的从动部3131失去了驱动部2381的阻挡,在复位弹簧的作用下,把手013带动方钢部件3自动旋转至图6所示的位置,锁体02重新上锁。

79.需要补充说明的是,图7示出的手动开锁过程仅仅是一种示例,在其它示例中,在手动开锁时,方钢部件3的旋转方向与图7示出的旋转方向相反。具体是哪一方向,需要根据门锁所安装的是左开门式门板,还是右开门式门板来确定。

80.相应的,图8示出的自动开锁过程也仅仅是一种示例,在其它示例中,在自动开锁时,动力输出轮238和方钢部件3的旋转方向与图8示出的旋转方向相反。具体是哪一方向,也需要根据门锁所安装的是左开门式门板,还是右开门式门板来确定。

81.本公开实施例对驱动部2381和从动部3131的形态不作限定,在一些示例中,如图5和图6所示,驱动部2381为通孔2380的内壁上的凸起,从动部3131为方钢部件3的外壁上的凸起。

82.本公开实施例提供的技术方案,通过设置驱动部2381和从动部3131均为凸起形态,便于方钢部件3和动力输出轮238的制作。

83.本公开实施例对驱动部2381和从动部3131的数量不作限定,在一些示例中,如图6所示,驱动部2381和从动部3131均为两个,且驱动部2381和从动部3131沿通孔2380的周向交错排布。并且,两个驱动部2381分别与两个从动部3131同步接触和分离。

84.这样,当有一个驱动部2381或一个从动部3131损坏时,另一个驱动部2381或另一个从动部3131仍然能够发挥作用,使得本公开实施例提供的锁体驱动装置012的可靠性更高。

85.本公开实施例对两个驱动部2381和两个从动部3131之间的角度均不作限定,在一些示例中,如图6所示,两个驱动部2381之间的角度为180

°

。两个从动部3131之间的角度为180

°

。

86.当然,驱动部2381和从动部3131还可以为其余数量,在一些示例中,驱动部2381和从动部3131均为一个。

87.在另一些示例中,驱动部2381为一个,从动部3131为两个。示例性的,在上锁状态,驱动部2381位于两个从动部3131的中间位置。

88.在另一些示例中,驱动部2381为两个,从动部3131为一个。示例性的,在上锁状态,从动部3131位于两个驱动部2381的中间位置。

89.本公开实施例对上述空转角度的具体数值不作限定,在一些示例中,在上锁状态,驱动部2381和从动部3131之间的角度大于45

°

,从而,避免在手动开锁过程中,驱动部2381阻挡从动部3131。

90.在一些示例中,如图6所示,在上锁状态,驱动部2381和从动部3131之间的角度为90

°

。

91.对于这种情况,在自动开锁过程中,动力输出轮238需要先转动90

°

使得驱动部2381与从动部3131接触,然后,再转动45

°

,以驱动方钢部件3带动锁体02开锁。也即,在自动开锁过程中,动力输出轮238需要转动135

°

来驱动锁体02开锁。

92.在一些示例中,传动机构2为减速机构,具有降转速和增扭矩的作用,能够将驱动电机1的输出轴输出的高转速和小扭矩,变换为低转速和大扭矩后输出给方钢部件3。从而,使得方钢部件3的转速不会过快,并能够增大开门扭矩。

93.而且,由于传动机构2的增扭矩的作用,所以,驱动电机1的输出轴输出的扭矩可以小一些,也即,驱动电机1的体积可以小一些,有利于节约门锁的安装空间。

94.进一步的,由于可以选用体积较小的驱动电机1,因此,便于将驱动电机1内置在壳体4中,以避免驱动电机1裸露,提高了锁体驱动装置012的安全性。

95.在一些示例中,如图3所示,锁体驱动装置012还包括壳体4。驱动电机1和传动机构2均位于壳体4的内部,方钢部件3用于伸入至方钢孔022的一端穿过壳体4。

96.在一些示例中,如图4所示,壳体4包括底壳41和上盖42,底壳41和上盖42之间可以通过螺钉固定连接。

97.如图4所示,底壳41具有底壳穿孔410,上盖42具有上盖穿孔420,底壳穿孔410用于供方钢部件3或把手013穿过,上盖穿孔420用于供方钢部件3穿过。

98.在一些示例中,为了提高方钢部件3转动时的稳定性,以及,减小上盖42的磨损,如图4所示,壳体4还包括垫片43,垫片43固定在上盖穿孔420中,且方钢部件3与垫片43转动连接。

99.本公开实施例对传动机构2的减速比不作限定,在一些示例中,传动机构2的减速比在1:500和1:700之间。

100.本公开实施例对传动机构2的类型不作限定,在一些示例中,如图5和图6所示,传动机构2为齿轮减速机构。

101.在一些示例中,如图5和图6所示,传动机构2包括第一锥齿轮21、第二锥齿轮22和圆柱齿轮减速机构23。第一锥齿轮21与驱动电机1的输出轴固定连接。第二锥齿轮22与第一

锥齿轮21啮合,且第二锥齿轮22的中轴线与第一锥齿轮21的中轴线垂直。圆柱齿轮减速机构23的动力输入端具有动力输入圆柱齿轮231,动力输入圆柱齿轮231与第二锥齿轮22同轴且相固定,圆柱齿轮减速机构23的动力输出端与方钢部件3传动连接。

102.本公开实施例提供的技术方案,通过设置第一锥齿轮21和第二锥齿轮22,使得驱动电机1的输出轴的转动轴线不必与方钢部件3的转动轴线平行,而是可以与方钢部件3的转动轴线垂直,即与门板平行,从而,便于驱动电机1的布局,节省了内锁板01的厚度空间。

103.在一些示例中,如图5和图6所示,第一锥齿轮21的齿数小于第二锥齿轮22的齿数,因此,第二锥齿轮22的转速小于第一锥齿轮21的转速。

104.也即,传动机构2的减速,是由第一锥齿轮21、第二锥齿轮22和圆柱齿轮减速机构23共同实现的,第一锥齿轮21和第二锥齿轮22除了改变转动轴线的所在的平面之外,还实现了在传动路径上的第一级减速。

105.下面,提供一种圆柱齿轮减速机构23可能的实现方式:

106.在一些示例中,如图5和图6所示,圆柱齿轮减速机构23包括动力输入圆柱齿轮231、第一中间圆柱齿轮232、第二中间圆柱齿轮233、第三中间圆柱齿轮234、第四中间圆柱齿轮235、第五中间圆柱齿轮236、第六中间圆柱齿轮237和动力输出轮238。

107.动力输入圆柱齿轮231与第二锥齿轮22同轴且相固定,因此,动力输入圆柱齿轮231的转速与第二锥齿轮22的转速相同。

108.第一中间圆柱齿轮232与动力输入圆柱齿轮231啮合,且第一中间圆柱齿轮232的齿数大于动力输入圆柱齿轮231的齿数,因此,第一中间圆柱齿轮232的转速小于动力输入圆柱齿轮231的转速,在传动路径上实现了第二级减速(第一锥齿轮21和第二锥齿轮22为第一级减速)。

109.第二中间圆柱齿轮233与第一中间圆柱齿轮232同轴且相固定,因此,第二中间圆柱齿轮233的转速与第一中间圆柱齿轮232的转速相同。

110.第三中间圆柱齿轮234与第二中间圆柱齿轮233啮合,且第三中间圆柱齿轮234的齿数大于第二中间圆柱齿轮233的齿数,因此,第三中间圆柱齿轮234的转速小于第二中间圆柱齿轮233的转速,在传动路径上实现了第三级减速。

111.第四中间圆柱齿轮235与第三中间圆柱齿轮234同轴且相固定,因此,第四中间圆柱齿轮235的转速与第三中间圆柱齿轮234的转速相同。

112.第五中间圆柱齿轮236与第四中间圆柱齿轮235啮合,且第五中间圆柱齿轮236的齿数大于第四中间圆柱齿轮235的齿数,因此,第五中间圆柱齿轮236的转速小于第四中间圆柱齿轮235的转速,在传动路径上实现了第四级减速。

113.第六中间圆柱齿轮237与第五中间圆柱齿轮236同轴且相固定,因此,第六中间圆柱齿轮237的转速与第五中间圆柱齿轮236的转速相同。

114.动力输出轮238与第六中间圆柱齿轮237啮合,且动力输出轮238的齿数大于第六中间圆柱齿轮237的齿数,因此,动力输出轮238的转速小于第六中间圆柱齿轮237的转速,在传动路径上实现了第五级减速。

115.本公开实施例提供的技术方案,通过在传动路径上以多级减速的方式进行减速,而不是以一级减速的方式进行减速,一是可以增大减速比,二是传动机构2中的齿轮的尺寸不会过大,不会占据过大的安装空间。

116.下面,提供一种方钢部件3可能的实现方式:

117.在一些示例中,如图9所示,方钢部件3包括方钢驱动轴31和方钢32。方钢驱动轴31的外壁具有从动部3131,方钢驱动轴31的一端用于与把手013连接,另一端与方钢32连接,方钢32远离方钢驱动轴31的一端用于伸入至方钢孔022中。

118.其中,方钢32可以与相关技术中的方钢相同或相似。

119.在一些示例中,如图9所示,方钢驱动轴31包括把手连接段311、转动连接段312、方钢部件驱动段313和方钢连接段314。

120.把手连接段311用于与把手013连接。转动连接段312用于与底壳41转动连接。方钢部件驱动段313的外壁具有驱动部3131。方钢连接段314具有方钢驱动孔3140,方钢32插接在方钢驱动孔3140中。

121.在一些示例中,如图9所示,方钢连接段314还用于与顶盖42转动连接。示例性的,方钢连接段314与顶盖42的上盖穿孔420中的垫片43转动连接。

122.以上仅为本公开的可选实施例,并不用以限制本公开,凡在本公开的原则之内,所作的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1