一种超细纤维面料生产方法与流程

1.本发明涉及纺织面料生产技术领域,具体为一种超细纤维面料生产设备及生产方法。

背景技术:

2.纤维面料,是指通过对特殊植物进行特殊加工支撑的面料,根据植物本身特性的不同可以提取出的纤维原材料不同,使纤维面料的种类较多。

3.纤维面料在生产过程中,需要对其进行切割,而切割时就需要通过牵引器将面料牵引,随后通过裁剪机进行裁剪,而现有技术中的牵引器一般采用夹子的方式进行面料固定,导致面料在被夹子固定时容易发生松弛或褶皱的问题。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种超细纤维面料生产设备及生产方法,解决了上述背景技术中提出的问题。为实现以上目的,本发明通过以下技术方案予以实现:一种超细纤维面料生产设备,包括底座,所述底座的外部固定有支架,所述支架的顶端固定有线性电机,所述线性电机的底部移动轴处固定有切割机,所述支架的内壁前端固定有梯形压块一,所述底座的上表面固定有面料牵引装置,所述面料牵引装置包括空心滑块,所述空心滑块的内壁顶端对称转动连接有两个伸缩压杆,两个所述伸缩压杆远离转动连接点的一端均转动连接有滚轮,所述空心滑块的顶端中部转动连接有双边凸轮,所述空心滑块的顶板内对称嵌固安装有两个气压仓一,所述气压仓一的一端固定有气囊一,所述气压仓一的另一端滑动有气压杆一。

5.优选的,所述双边凸轮与空心滑块之间的静态摩擦力大于双边凸轮与空心滑块之间的动态摩擦力,两个所述气压仓一内部的气压杆一分别与两个所述伸缩压杆固定,所述空心滑块的内壁底部开设有两个对称的弧形槽。

6.优选的,所述伸缩压杆的前端与背面均通过弹片一弹性滑动连接有t型压杆,且t型压杆的上端为弧形结构。

7.优选的,所述切割机的前端固定有摩擦清理装置,所述摩擦清理装置包括外壳,所述外壳滑动连接在切割机的外部,且外壳与切割机之间设置有弹簧,所述外壳的顶端左侧固定有梯形压块二,所述外壳的内部转动连接有弧形杆,且弧形杆的末端固定有清洁刷,所述外壳的内部固定有气压仓二,所述气压仓二的一端固定有气囊二,所述气压仓二的另一端滑动连接有气压杆二,所述外壳的底部固定有送水装置。

8.优选的,所述送水装置包括蓄水箱,所述蓄水箱的底部固定有按压式球阀,所述按压式球阀底部固定且连通有送水管。

9.优选的,所述气压仓二左端的气囊二固定在外壳左侧,所述气压仓二下单气压杆二与弧形杆固定,所述弧形杆的右侧固定有挤压块一,所述弧形杆的外部与外壳底部之间设置有弹片二。

10.优选的,所述底座的内部设置有收集装置,所述收集装置包括收集盒一、收集盒二,所述收集盒一嵌固在底座的内部,所述收集盒二活动连接在底座的内部,所述收集盒一的内部固定有弧面导流板,所述收集盒一的底部固定有旋转电机,所述旋转电机的转轴处固定有刮杆。

11.优选的,所述收集盒一靠近收集盒二的一侧开设有排料开口,所述收集盒二的上表面两侧均固定有连接杆,所述收集盒一的内壁上端固定有挤压块二。

12.优选的,所述刮杆转动连接在收集盒一的内部,且刮杆的前端转动连接有弹板,所述刮杆的内部固定有气压仓三,所述气压仓三的一端固定有气囊三,所述气压仓三的另一端滑动连接有气压杆三,且气压杆三与弹板固定。

13.一种超细纤维面料生产方法,包括以下步骤:

14.s1,首先将纤维面料放置于空心滑块的内部,随后旋转双边凸轮,使双边凸轮同时挤压两个气囊一,使两个气压仓一内的气压杆一分别推动两个伸缩压杆向背转动,在两个伸缩压杆转动的过程中,通过滚轮挤压纤维面料,防止发生褶皱;

15.s2,随后移动空心滑块至底座的另一端;

16.s3,通过线性电机控制切割机进行切割作业,同时通过摩擦清理装置对切割机刀具进行清理;

17.s4,切割过程中产生的废渣会掉落在收集盒一内,随后通过旋转电机控制刮杆转动,将收集盒一内的废渣送入可取出的收集盒二内,进行后续收集和处理。

18.本发明提供了一种超细纤维面料生产设备及生产方法。具备以下有益效果:

19.(1)、通过设置面料牵引装置来夹持并牵引纤维面料,将纤维面料放置于空心滑块内后,随后旋转双边凸轮,使双边凸轮同时挤压两个气囊一,使两个气压仓一内的气压杆一分别推动两个伸缩压杆向背转动,在两个伸缩压杆转动的过程中,通过滚轮挤压纤维面料,防止发生褶皱。

20.(2)、通过设置摩擦清理装置来清理切割机内刀具上附着的纤维面料废渣,当切割机位移至支架另一端时,通过梯形压块一挤压梯形压块二,使外壳整体向下移动,随后气囊二被支架内壁挤压,通过气压杆二推动弧形杆及清洁刷顺时针转动,使清洁刷与切割机刀具侧面接触,通过切割机刀具的自转进行残渣的清理。

21.(3)、通过设置送水装置对切割机刀具表面进行送水,减少切割过程中的废渣飞溅,当弧形杆带动清洁刷转动的同时,弧形杆右侧的挤压块一挤压按压式球阀,使送水管与蓄水箱连通,通过送水管将蓄水箱内水送到切割机的刀具表面上,实现润湿降尘的效果。

22.(4)、通过设置收集装置来收集切割过程中掉落的废渣,废渣掉落进收集盒一内后,通过旋转电机控制刮杆转动,将收集盒一内的废渣送入收集盒二内,与此同时,在刮杆转动的过程中,通过挤压块二挤压气囊三,使气压杆三带动弹板转动,增加对废渣的推动效果,随后通过取出活动连接的收集盒二进行后续的收集处理。

附图说明

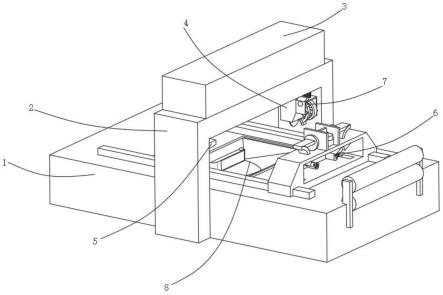

23.图1为本发明整体的三维结构示意图;

24.图2为本发明面料牵引装置的三维结构示意图;

25.图3为本发明摩擦清理装置的三维结构示意图;

26.图4为本发明送水装置的三维结构示意图;

27.图5为本发明收集装置的三维结构示意图;

28.图6为本发明刮杆的前视及剖视三维结构示意图。

29.图中:1、底座;2、支架;3、线性电机;4、切割机;5、梯形压块一;6、面料牵引装置;61、空心滑块;62、伸缩压杆;63、滚轮;64、t型压杆;65、气压仓一;66、双边凸轮;7、摩擦清理装置;71、外壳;72、梯形压块二;73、弧形杆;74、气压仓二;75、挤压块一;76、送水装置;761、蓄水箱;762、按压式球阀;763、送水管;8、收集装置;81、收集盒一;82、收集盒二;83、旋转电机;84、刮杆;841、弹板;842、气压仓三;85、挤压块二。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

31.请参阅图1-6,本发明提供一种技术方案:一种超细纤维面料生产设备,包括底座1,底座1的外部固定有支架2,支架2的顶端固定有线性电机3,线性电机3的底部移动轴处固定有切割机4,支架2的内壁前端固定有梯形压块一5,底座1的上表面固定有面料牵引装置6,面料牵引装置6包括空心滑块61,空心滑块61的内壁顶端对称转动连接有两个伸缩压杆62,两个伸缩压杆62远离转动连接点的一端均转动连接有滚轮63,空心滑块61的顶端中部转动连接有双边凸轮66,空心滑块61的顶板内对称嵌固安装有两个气压仓一65,气压仓一65的一端固定有气囊一,气压仓一65的另一端滑动有气压杆一,伸缩压杆62的前端与背面均通过弹片一弹性滑动连接有t型压杆64,且t型压杆64的上端为弧形结构。通过设置面料牵引装置6来夹持并牵引纤维面料,将纤维面料放置于空心滑块61内后,随后旋转双边凸轮66,使双边凸轮66同时挤压两个气囊一,使两个气压仓一65内的气压杆一分别推动两个伸缩压杆62向背转动,在两个伸缩压杆62转动的过程中,通过滚轮63挤压纤维面料,在夹持的过程中同时防止发生褶皱。

32.进一步的是,切割机4的前端固定有摩擦清理装置7,摩擦清理装置7包括外壳71,外壳71滑动连接在切割机4的外部,且外壳71与切割机4之间设置有弹簧,外壳71的顶端左侧固定有梯形压块二72,外壳71的内部转动连接有弧形杆73,且弧形杆73的末端固定有清洁刷,外壳71的内部固定有气压仓二74,气压仓二74的一端固定有气囊二,气压仓二74的另一端滑动连接有气压杆二,外壳71的底部固定有送水装置76,气压仓二74左端的气囊二固定在外壳71左侧,气压仓二74下单气压杆二与弧形杆73固定,弧形杆73的右侧固定有挤压块一75,弧形杆73的外部与外壳71底部之间设置有弹片二。通过设置摩擦清理装置7来清理切割机4内刀具上附着的纤维面料废渣,当切割机4位移至支架2另一端时,通过梯形压块一5挤压梯形压块二72,使外壳71整体向下移动,随后气囊二被支架2内壁挤压,通过气压杆二推动弧形杆73及清洁刷顺时针转动,使清洁刷与切割机4刀具侧面接触,通过切割机4刀具的自转进行残渣的清理。

33.更进一步的是,送水装置76包括蓄水箱761,蓄水箱761的底部固定有按压式球阀762,按压式球阀762底部固定且连通有送水管763。通过设置送水装置76对切割机4刀具表面进行送水,减少切割过程中的废渣飞溅,当弧形杆73带动清洁刷转动的同时,弧形杆73右侧的挤压块一75挤压按压式球阀762,使送水管763与蓄水箱761连通,通过送水管763将蓄

水箱761内水送到切割机4的刀具表面上,实现润湿降尘的效果。

34.值得注意的是,底座1的内部设置有收集装置8,收集装置8包括收集盒一81、收集盒二82,收集盒一81嵌固在底座1的内部,收集盒二82活动连接在底座1的内部,收集盒一81的内部固定有弧面导流板,收集盒一81的底部固定有旋转电机83,旋转电机83的转轴处固定有刮杆84,收集盒一81靠近收集盒二82的一侧开设有排料开口,收集盒二82的上表面两侧均固定有连接杆,收集盒一81的内壁上端固定有挤压块二85,刮杆84转动连接在收集盒一81的内部,且刮杆84的前端转动连接有弹板841,刮杆84的内部固定有气压仓三842,气压仓三842的一端固定有气囊三,气压仓三842的另一端滑动连接有气压杆三,且气压杆三与弹板841固定。通过设置收集装置8来收集切割过程中掉落的废渣,废渣掉落进收集盒一81内后,通过旋转电机83控制刮杆84转动,将收集盒一81内的废渣送入收集盒二82内,与此同时,在刮杆84转动的过程中,通过挤压块二85挤压气囊三,使气压杆三带动弹板841转动,增加对废渣的推动效果,随后通过取出活动连接的收集盒二82进行后续的收集处理。

35.使用时,该超细纤维面料生产方法,包括以下步骤:

36.s1,首先将纤维面料放置于空心滑块61的内部,随后旋转双边凸轮66,使双边凸轮66同时挤压两个气囊一,此时两个气囊一内的气体分别进入两个气压仓一65内,使两个气压仓一65内的气压杆一分别推动两个伸缩压杆62向背转动,左侧伸缩压杆62顺时针转动,右侧的伸缩压杆62逆时针转动,在两个伸缩压杆62转动的过程中,通过滚轮63挤压纤维面料,直至滚轮63位移至空心滑块61内壁底部开设的弧形槽内,防止发生褶皱;

37.s2,随后移动空心滑块61至底座1的另一端,使空心滑块61牵引纤维布料展开;

38.s3,通过线性电机3控制切割机4移动,随之进行切割作业,当切割机4位移至支架2另一端时,通过梯形压块一5挤压梯形压块二72,使外壳71整体向下移动,随后气囊二被支架2内壁挤压,气囊二内气体进入气压仓二74内,通过气压杆二推动弧形杆73及清洁刷顺时针转动,使清洁刷与切割机4刀具侧面接触,通过切割机4刀具的自转进行残渣的清理,与此同时,在弧形杆73带动清洁刷转动的同时,弧形杆73右侧的挤压块一75挤压按压式球阀762,使送水管763与蓄水箱761连通,通过送水管763将蓄水箱761内水送到切割机4的刀具表面上,实现润湿降尘的效果;

39.s4,切割过程中产生的废渣会掉落在收集盒一81内,通过旋转电机83控制刮杆84转动,将收集盒一81内的废渣送入收集盒二82内,与此同时,在刮杆84转动的过程中,通过挤压块二85挤压气囊三,使气压杆三带动弹板841转动,增加对废渣的推动效果,随后通过取出活动连接的收集盒二82进行后续的收集处理。

40.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1