一种用于船舶理料装备的板材零件抓取方法及装置

1.本发明涉及船舶制造装备技术领域,尤其涉及一种用于船舶理料装备的板材零件抓取方法及装置。

背景技术:

2.船体制造过程中,厚度8-30mm的钢质整板经过激光或等离子切割成上百个形状的零件,电磁铁将零件从钢板中分拣至对应流向,零件分拣结束的余料则进入废料框。传统的零件理料作业完全依靠人工,工人借助吊装设备,使用单个电磁铁完成作业。作业流程为:首先人工将废料全部捡出防止分拣零件过程中误抓取废料,之后人工目视判断抓取点并将电磁铁移动至相应位置。由于船体不规则零件众多,主要可以分类为多边形、内凹、镂空、过桥零件,因此,传统的人工分拣抓取点由人工选择可能导致抓取失败。应用理料装备结合矩阵式抓手可以实现理料过程的自动化,但是决策大量不规则零件的抓取点是完成理料的首要问题。

3.现在,一些应用模板匹配或者规则形状零件的抓取方法已经被研究,但是船舶理料场景零件种类众多,形状不规则。如果通过模板匹配针对每个零件配置抓取方案,会导致匹配时间过长;如果设定固定的几种抓取方案,则存在抓取余料和其他零件的可能。因此,零件匹配方案难以针对大量零件实现,固定抓取方案导致抓取不精确,对不同形状的零件没有通用性。

4.因此,现需提供一种通用性强,能够针对大量不规则形状的船舶零件的抓取方法,配合理料装备完成板材类零件的智能化理料。

5.因此,本领域的技术人员致力于开发一种用于船舶理料装备的板材零件抓取方法及装置。

技术实现要素:

6.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是点阵式抓头抓取大量不规则板类零件时抓取不精确的问题。

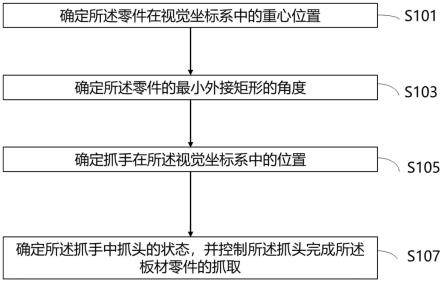

7.为实现上述目的,本发明提供了一种用于船舶理料装备的板材零件抓取方法,其特征在于,所述方法包括以下步骤:

8.s101:确定所述零件在视觉坐标系中的重心位置;

9.s103:确定所述零件的最小外接矩形的角度;

10.s105:确定抓手在所述视觉坐标系中的位置;

11.s107:获取所述零件的内外轮廓形状,确定所述抓手中抓头的状态,并控制所述抓头完成所述板材零件的抓取。

12.进一步地,所述s101步骤还包括如下子步骤:

13.s1011:根据视觉定位,获得切割版图在所述视觉坐标系中的二维坐标,计算版图坐标系到实际空间坐标系的第一转换矩阵;

14.s1012:根据所述切割版图,计算所述零件的所述轮廓点集相对于切割原点的坐标;

15.s1013:计算所述零件的所述轮廓在所述视觉坐标系中的坐标;

16.s1014:计算所述零件在所述视觉坐标系下的重心位置。

17.进一步地,所述s103步骤还包括如下子步骤:

18.s1031:计算所述零件的轮廓凸包点集;

19.s1032:计算所述零件的所述轮廓凸包每条边的角度;

20.s1033:将所述零件的所述轮廓凸包的轮廓点按照所述每条边的角度旋转,计算每个所述轮廓点坐标的最大值和最小值,所述坐标包括横坐标和纵坐标;

21.s1034:计算所述零件每个外接矩形的面积,其中,面积最小的所述外接矩形的旋转角度即为所述零件的所述最小外接矩形的所述角度。

22.进一步地,所述s105步骤还包括如下子步骤:

23.s1051:根据所述空间坐标系到所述视觉坐标系的第二转换矩阵,计算所述抓手在所述视觉坐标系中的位置;

24.s1052:计算所述抓手在所述最小外接矩形中旋转后的位置;

25.s1053:根据所述抓手末端所述抓头的几何关系,计算所述抓头在所述视觉坐标系中的具体位置。

26.进一步地,所述s107步骤还包括如下子步骤:

27.s1071:确定所述抓头中心是否在所述零件的所述轮廓内部;

28.s1072:计算在所述零件轮廓内部的所述抓头距离所述零件轮廓的最小距离;

29.s1073:判断所述抓头是否可以通电,当所述抓头在所述零件轮廓内且所述抓头距离所述零件轮廓的所述最小距离大于所述抓头半径时,则给所述抓头通电;

30.s1074:根据所述零件的所述内轮廓,对所述抓头的通电状态进行完善。

31.进一步地,在所述s1014步骤中确定的所述零件在所述视觉坐标系下的所述重心,用于决策所述零件的抓取中心位置。

32.进一步地,在所述s1034步骤中确定的所述零件的所述最小外接矩形的所述角度,用于决策所述零件的抓取角度。

33.进一步地,在所述s1051步骤中计算的所述抓手在所述视觉坐标系中的所述位置,用于决策所述零件的抓取点位置。

34.进一步地,所述抓取方法还包括,判断所述抓取点是否在所述零件的所述外轮廓中,计算所述抓头与所述外轮廓的第一距离;判断所述抓取点是否在所述零件的所述内轮廓外,计算所述抓头与所述内轮廓的第二距离,根据所述第一距离和第二距离,决策所述抓取点是否启用。

35.另一方面,本发明还提供了一种用于船舶理料装备的板材零件抓取装置,其特征在于,所述装置包括底部设置有多个所述抓头的所述抓手,所述抓手用于抓取平台上切割后的所述板材零件,所述抓头设置为矩阵式排列的电磁铁抓头,每个所述抓头均设置有编号且能够独立控制,所述装置采用所述用于船舶理料装备的板材零件抓取方法,完成所述板材零件的抓取。

36.在本发明的较佳实施方式中,和现有技术相比,本发明具有如下显著技术效果:

37.针对多种形状的船舶板材零件,如多边形、内凹、镂空、过桥等,在切割平台上的任意位置和角度,经过精确计算得出抓手的抓取位置、抓取角度和抓头编号,完成对待抓取零件精确稳定抓取,避免因零件形状或摆放导致的抓取错误。

38.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

39.图1是本发明的一个较佳实施例的抓取方法流程图;

40.图2是本发明的一个较佳实施例的夹具机械结构示意图;

41.图3是本发明的一个较佳实施例的视觉坐标系中零件重心示意图;

42.图4是本发明的一个较佳实施例的零件最小外接矩形角度示意图;

43.图5是本发明的一个较佳实施例的夹具旋转到零件最小外接矩形角度示意图;

44.图6是本发明的一个较佳实施例的零件抓头决策结果示意图;

45.图7是本发明的一个较佳实施例的多边形内凹零件抓取点决策结果示意图;

46.图8是本发明的一个较佳实施例的过桥零件抓取点决策结果示意图。

47.其中:1-抓手、2-电磁铁抓头、3-零件重心位置、4-零件。

具体实施方式

48.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

49.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

50.如图1所示,本发明实施例提供的一种用于船舶理料装备的板材零件抓取方法包括如下步骤:

51.s101:确定零件4在视觉坐标系中的重心位置3,包括如下详细步骤:

52.s1011:根据视觉定位,获得切割版图在所述视觉坐标系中的二维坐标,计算版图坐标系到实际空间坐标系的第一转换矩阵;

53.s1012:根据所述切割版图,计算所述零件的轮廓点集相对于切割原点的坐标;

54.s1013:计算所述零件4的轮廓在所述视觉坐标系中的坐标;

55.s1014:计算所述零件4在所述视觉坐标系下的重心位置3。

56.s103:确定所述零件4的最小外接矩形的角度,包括如下详细步骤:

57.s1031:计算所述零件4的轮廓凸包点集;

58.s1032:计算所述零件4的所述轮廓凸包每条边的角度;

59.s1033:将所述零件4的所述轮廓凸包的轮廓点按照所述每条边的角度旋转,计算每个所述轮廓点坐标的最大值和最小值,所述坐标包括横坐标和纵坐标;

60.s1034:计算所述零件每个外接矩形的面积,其中,面积最小的所述外接矩形的旋转角度即为所述零件的所述最小外接矩形的所述角度。

61.s105:确定抓手1在所述视觉坐标系中的位置,包括如下详细步骤:

62.s1051:根据所述空间坐标系到所述视觉坐标系的第二转换矩阵,计算所述抓手1在所述视觉坐标系中的位置;

63.s1052:计算所述抓手1在所述最小外接矩形中旋转后的位置;

64.s1053:根据所述抓手1末端所述抓头2的几何关系,计算所述抓头1在所述视觉坐标系中的具体位置。

65.s107:获取所述零件4的内外轮廓形状,确定所述抓手1中抓头2的状态,并控制所述抓头2完成所述板材零件4的抓取,包括如下详细步骤::

66.s1071:确定所述抓头2中心是否在所述零件4的轮廓内部;

67.s1072:计算在所述零件4轮廓内部的所述抓头2距离所述零件4轮廓的最小距离;

68.s1073:判断所述抓头2是否可以通电,当所述抓头2在所述零件4轮廓内且所述抓头2距离所述零件4轮廓的所述最小距离大于所述抓头2半径时,则给所述抓头2通电;

69.s1074:根据所述零件4的内轮廓,对所述抓头2的通电状态进行完善。

70.通过上述步骤,可以确定零件4在视觉坐标系下的重心位置3、最小外接矩形角度和抓手1在视觉坐标系中的具体位置,重心位置3用于决策零件4的抓取中心位置,最小外接矩形角度用于决策该零件4的抓取角度,抓手1在视觉坐标系中的具体位置则用于决策零件4的抓取点位置,从而可以完成对待抓取零件精确稳定抓取,避免因零件形状或摆放导致的抓取错误。

71.优选地,本发明实施提供的抓取方法,还判断所述抓取点位置是否在所述零件4的外轮廓中,计算所述抓头2与所述外轮廓的第一距离;判断所述抓取点位置是否在所述零件4的内轮廓外,计算所述抓头2与所述内轮廓的第二距离,根据所述第一距离和第二距离,决策所述抓取点是否启用。通过上述方法,从而可以实现对多种形状的船舶零件的抓取,这些形状包括如多边形、内凹、镂空和过桥等形状。

72.本发明提供如下两个优选实施例,实施例1为用于船舶理料装备的板材零件抓取方法,实施例2为用于船舶理料装备的板材零件抓取装置,下面详细介绍这两个优选实施例。

73.实施例1

74.如图1所示,本实施例提供了一种用于船舶理料装备的板材零件抓取方法。

75.船舶理料装备主要有门架、视觉传感器、抓手组成。门架能够完成装备分拣坐标系长度、宽度、高度、角度方向定速移动。视觉传感器用于定位切割平台上的板材。抓手1由多排固定的电磁铁抓头2组成如图2,每个电磁铁抓头2经过编号,如1号电磁铁抓头、2号电磁铁抓头

……

23号电磁铁抓头,且能够单独控制,其尺寸和布局经过设计能够保证抓取绝大部分板材零件。门架系统坐标系为长度方向为x,宽度方向为y,高度方向为z,角度为α;视觉坐标系宽度方向为x,长度方向为y,装备安装调试完成后其转换关系固定记为h2。

76.如图1所示,抓取方法包括以下步骤:

77.步骤s1,计算零件在视觉坐标系中的重心坐标:

78.步骤s11、视觉定位切割版图在切割平台上的坐标,获得版图坐标系到实际空间坐标系的转换矩阵h1;

79.步骤s12、根据切割版图计算待分拣零件的轮廓点集相对于切割原点的坐标p0;

80.步骤s13、计算待分拣零件轮廓在视觉坐标系中坐标p1。

81.p1=h2*h1*p082.其中,p1为待分拣零件轮廓在视觉坐标系中坐标,h2为空间坐标系到视觉坐标系的转换矩阵,h1为版图坐标系到实际空间坐标系的转换矩阵,p0为待分拣零件轮廓在版图坐标系中的坐标。

83.步骤s14、计算零件在视觉坐标系下的重心。具体的计算方法采用如下公式。

[0084][0085][0086]

其中,(xc,yc)为零件在视觉坐标系下重心的坐标,(xi,yi)为点集p1中的坐标点,最终计算结果如图3中的点3所示。

[0087]

步骤s2、计算目标零件最小外接矩形的角度:

[0088]

步骤s21、对点集p1应用graham扫描法计算得出零件轮廓凸包点集为p2;

[0089]

步骤s22、计算零件凸包每条边的角度。该角度记为数组a,假设共有k个角度;

[0090]

步骤s23、将零件凸包遍历每条边角度旋转获得点集p3共有k个,计算每个p3轮廓的最大最小横坐标值和纵坐标值。

[0091]

xmini=min((h

ai

*p2)[x])

[0092]

xmaxi=max((h

ai

*p2)[x])

[0093]

其中,h

ai

为第i个角度的齐次变换矩阵,[x]为横坐标索引,纵坐标计算同理。

[0094]

步骤s24、计算零件每个外接矩形的面积ai,最小面积矩形的旋转角度即为该零件最小外接矩形的角度α,角度示意结果如图4所示,零件将以该角度被抓取;

[0095][0096]

步骤s3、计算抓手在视觉坐标系中的位置:

[0097]

步骤s31、应用空间坐标系到视觉坐标系转换矩阵的逆h-12

,计算抓手在视觉坐标系中的位置;

[0098]

步骤s32、应用旋转矩阵h-1α

,计算抓手在最小外接矩形旋转后的位置;

[0099]

步骤s33、根据抓手末端电磁铁抓头2的几何关系h-11

,计算电磁铁抓头2在视觉坐标系中的具体位置。图5为抓手到达零件位置和角度示意图;

[0100][0101]

其中,g1为抓手电磁铁抓头2在视觉坐标系旋转后的点集,g0为抓手电磁铁抓头2处

于零位时的空间坐标点集,h-1α

为旋转矩阵,h-11

为抓手末端电磁铁抓头2的几何关系,h-12

为空间坐标系到视觉坐标系转换矩阵的逆矩阵。

[0102]

步骤s4、确定每个电磁铁抓头2的状态:

[0103]

步骤s41、确定电磁铁抓头2是否在零件轮廓内部,若不在状态设置为关闭,若在继续下一步判断。

[0104][0105]

其中,si为第i个电磁铁抓头2是否在目标零件内,p1为目标零件轮廓点集,g

1i

为第i个电磁铁抓头2在视觉坐标系下的坐标,%为取余符号。

[0106]

步骤s42、计算在目标零件轮廓内部电磁铁抓头2距离轮廓的最小距离。

[0107][0108]

步骤s43、判断电磁铁抓头2的通断状态,当电磁铁抓头2在轮廓内且电磁铁抓头2距离轮廓最小距离大于电磁铁抓头2半径时通电,得到状态s1。

[0109]

步骤s44、判断零件是否存在内部轮廓,若存在则应用步骤s41判断在内轮廓之外的点,应用步骤s42判断距离轮廓最小距离大于半径的电磁铁抓头2,判断结果为布尔量数组s2,最终磁铁状态为s1和s2取与运算。图6-图8为电磁铁抓头2决策结果,其中内部叉号标记的抓头为通电抓头。

[0110]

在本实施例的抓取方法中,需要输入的参数包括抓手1实际轮廓点集,电磁铁抓头2的尺寸、电磁铁抓头2的编号,不同电磁铁抓头2之间位置相对关系,视觉定位的切割版图坐标以及切割板图中的零件轮廓;根据输入参数可以得出输出的参数包括抓手1在空间中抓取该零件4的坐标,角度和每个磁铁抓头2是否通电。

[0111]

实施例2

[0112]

如图2所示,本实施例提供了一种用于船舶理料装备的板材零件抓取装置,该装置包括抓手1和电磁铁砖头2,抓手1用于抓取平台上切割后的板材零件4,抓手1底部设置有矩阵式排列的多个电磁铁抓头2,每个电磁铁抓头2经过编号,如1号电磁铁抓头、2号电磁铁抓头

……

23号电磁铁抓头,且能够单独控制,其尺寸和布局经过设计能够保证抓取绝大部分板材零件4。本装置采用用于船舶理料装备的板材零件抓取方法,针对图7中的多边形、图7中的内凹、图5中的镂空、图8中的过桥等船体不规则零件,经过精确计算得出抓手1的抓取位置、抓取角度,选择所需开启的电磁铁抓头2编号,完成对待抓取零件4精确稳定抓取,避免因零件形状或摆放导致的抓取错误。

[0113]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1