一种便于携带的修面刀的制作方法

1.本技术涉及一种便于携带的修面刀。

背景技术:

2.修面刀包括刀柄和固定安装在刀柄的端部的刀片,其也称为修眉刀或剃须刀,是一种用于对毛发进行修剪的刀具。

3.修面刀的刀刃是裸露的;当使用完毕后,需要将修面刀放置在专用的包装器具内,以减小修面刀的刀刃划伤使用者的可能性。

4.针对上述中的相关技术,发明人认为,修面刀收纳于包装器具内后,其占用的空间增大,导致携带不便,故有待改善。

技术实现要素:

5.本技术的目的是提供一种便于携带的修面刀,以改善修面刀携带不便的问题。

6.本技术提供的一种便于携带的修面刀采用如下的技术方案:一种便于携带的修面刀,包括刀柄和刀片,所述刀柄设置有安装槽,所述安装槽的内侧壁沿安装槽的深度方向滑移设置有安装座,所述刀片固定安装于安装座上;所述安装座连接有用于驱动其往复滑动的驱动装置;当所述安装座向安装槽的底壁方向移动时,所述刀片的刀刃可收纳至安装槽的内部。

7.通过采用上述技术方案,使用时,驱动装置驱动滑动座向安装槽的口部移动,以使刀片的刀刃外露,以用于修剪毛发;当毛发修剪完毕后,驱动装置驱动安装座向安装槽的底壁方向移动,以使刀片的刀刃收纳于安装槽内,操作方便、快捷,同时减少了将修面刀放入专用的包装器具内的操作,有利于保持修面刀本身的体积的大小,携带更加方便。

8.可选的,所述驱动装置包括用于驱动安装座向安装槽的底壁方向移动的弹性连接件、用于插设至安装座与安装槽的底壁之间的驱动杆、用于驱动驱动杆往复移动的操作件;所述安装座倾斜设置有用于与驱动杆的靠近安装槽的一端的端壁抵接的驱动面,所述驱动面与安装座的朝向安装槽的底壁方向的侧壁相连。

9.通过采用上述技术方案,操作件可驱动驱动杆向安装槽的方向移动,以使驱动杆沿导向面移动至安装座与安装槽的底壁之间的位置,以使安装座向安装槽的口部移动,从而使刀片的刀刃外露;此时,驱动杆与安装座抵接,同时,弹性连接件对安装座具有使安装座向安装槽的底壁方向的作用力,从而使安装座保持固定。当操作件驱动驱动杆向背离安装槽的方向移动时,驱动杆与安装座脱离后,弹性连接件可驱动安装座自动向安装槽的底壁方向移动,以使刀片的刀刃自动收纳于安装槽内。

10.可选的,所述操作件包括绕驱动杆的轴线与刀柄转动连接的转动套筒和与驱动杆固定连接的导向柱;所述刀柄设置有用于与导向柱滑移配合的螺旋导向槽;所述螺旋导向槽的长度方向沿驱动杆的移动方向设置;所述转动套筒沿驱动杆的移动方向设置有供导向柱的一端插设的限位槽。

11.通过采用上述技术方案,转动转动套筒,限位槽的内侧壁可抵推导向柱,以带动导向柱转动;同时,导向柱沿螺旋导向槽的内侧壁移动,从而带动驱动杆向安装槽方向靠近或远离,结构简单,操作便捷。

12.可选的,所述拨动件包括绕驱动杆的轴线与刀柄转动连接的转动套筒和与驱动杆固定连接的导向柱;所述转动套筒设置有用于与导向柱滑移配合的螺旋导向槽;所述螺旋导向槽的长度方向沿驱动杆的移动方向设置;所述刀柄沿驱动杆的移动方向设置有供导向柱的一端插设的限位槽。

13.通过采用上述技术方案,转动转动套筒时,螺旋导向槽的侧壁可抵推导向柱;同时,导向柱沿限位槽的内侧壁移动,从而带动驱动杆向安装槽方向靠近或远离。

14.可选的,所述限位槽的两端的内侧壁均沿转动套筒的转动方向设置有用于容纳导向柱的容置槽。

15.通过采用上述技术方案,当导向柱移动至限位槽的端部位置时,转动套筒可将导向柱拨动至容置槽内;此时,容置槽沿限位槽的长度方向的两侧的内侧壁可限制导向柱沿限位槽的长度方向的移动,从而限制驱动杆沿限位槽的长度方向的移动,以使驱动杆保持固定,从而减小因驱动杆晃动而导致安装座带动刀片的刀刃发生移动的可能性,有利于提高刀片的刀刃保持收纳或外露状态稳定性。

16.可选的,所述拨动件包括与驱动杆相连的操作板和与操作板相连的操作块,所述操作块位于刀柄的外部。

17.通过采用上述技术方案,驱动操作块移动,即可带动操作板和驱动杆移动,操作简单、方便。

18.可选的,所述安装座包括安装盖和沿安装槽的深度方向与安装盖板滑移连接的安装底板,所述安装盖板沿安装槽的深度方向与安装槽的内侧壁滑移连接;所述安装底板与安装盖板之间连接有弹性缓冲件;所述刀片与安装底板相连。

19.通过采用上述技术方案,修剪毛发过程中,当刀面接触皮肤时,刀片收到的移动阻力增大;此时,弹性缓冲件自动发生弹性变形,以供安装底版向安装盖板方向移动,以减小刀片划伤皮肤的可能性。

20.可选的,所述安装底板固定设置有限位柱所述安装盖板沿安装槽的深度方向设置有与限位柱滑移配合的滑动槽;所述滑动槽的两端均封闭设置;所述弹性缓冲件处于压缩的状态。

21.通过采用上述技术方案,限位柱与滑动配合,可限制安装底板与安装盖板之间的相对移动的行程,减小安装底板与安装盖板发生脱离的可能性。组装时,可先将刀片安装于安装底板,再将安装盖板与安装底板组装整体;此时,弹性缓冲件与安装底板和安装盖板均抵紧,以使限位柱与滑动槽的其中一端的内侧壁抵紧,从而可使安装盖板与安装底板形成相对固定的整体;最后再将安装盖板与安装底板形成的整体安装至安装槽内,有利于提高组装操作的便捷性。

22.可选的,所述安装盖板和安装底板均固定设置有安装柱;所述弹性缓冲件的其中一端套设于安装底板的安装柱上,另一端套设于安装盖板的安装柱上。

23.通过采用上述技术方案,安装柱可限制弹性缓冲件沿安装柱的径向的移动,从而有利于减小弹性缓冲件因自身受压而导致弹性缓冲件与安装底板或安装盖板发生脱离的

风险,有利于保持安装盖板与安装底板形成的整体的稳定性。

24.可选的,所述安装盖板与安装底板叠放设置;所述刀片位于安装底板与安装盖板之间的位置;所述安装底板固定设置有安装凸柱,所述刀片设置有与安装凸柱插接配合的插装孔。

25.通过采用上述技术方案,刀片安装时,先将插装孔与安装凸柱对齐,然后将刀片放置于安装底板上,以使安装凸柱插设于插装孔内;然后,将安装盖板放置于安装底板上,以限制刀片沿自身厚度方向向背离安装底板的方向的移动,从而固定刀片。安装凸柱与插装孔配合,结构简单,便于刀片的快速安装或更换。

26.综上所述,本技术包括以下至少一种有益技术效果:1. 当毛发修剪完毕后,驱动装置驱动安装座向安装槽的底壁方向移动,以使刀片的刀刃收纳于安装槽内,操作便捷,有利于保持修面刀本身的体积的大小,从而便于携带;2.导向柱与螺旋导向槽和限位槽配合,转动转动套筒,即可驱动驱动杆移动,结构简单,操作方便、省力;3.弹性缓冲件可减小刀片划破皮肤的可能性。

附图说明

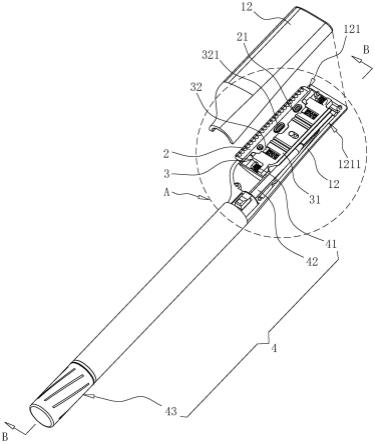

27.图1是本技术一种便于携带的修面刀的实施例1的整体结构示意图。

28.图2是用于展示安装座与安装半壳体之间位置关系的爆炸示意图。

29.图3是用于展示安装座与安装半壳体之间连接结构爆炸示意图。

30.图4是用于展示安装座与安装半壳体之间连接结构爆炸示意图。

31.图5是图2中的a部放大图。

32.图6是用于展示安装底板与安装盖板之间连接结构的爆炸示意图。

33.图7是沿图2中的b-b线的剖视示意。

34.图8是用于展示拨动件结构的爆炸示意图。

35.图9是用于展示本技术一种便于携带的修面刀的实施例2的拨动件的结构的剖视示意图。

36.图10是用于展示本技术实施例2的拨动件的结构的爆炸示意图。

37.图11是沿图10中的c-c线的剖视示意图。

38.图12是本技术一种便于携带的修面刀的实施例3的整体结构示意图。

39.图13是用于展示驱动杆结构的爆炸示意图。

40.图14时沿图13中的d-d线的剖视示意图。

41.图中,1、刀柄;11、握持管体;111、安装环圈;112、让位孔;12、安装半壳体;121、安装孔;1211、安装槽;122、导向条;123、支撑块;1231、支撑槽;124、固定块;2、刀片;21、插装孔;3、安装座;31、安装盖板;311、滑移槽;312、弹性缓冲件;313、驱动槽;314、驱动面;315、连接柱;316、安装柱;317、滑动槽;32、安装底板;321、安装凸柱;322、限位柱;4、驱动装置;41、弹性连接件;42、驱动杆;421、导向面;422、安装套筒;4221、固定孔;43、操作件;431、转动套筒;4311、安装环槽;432、导向柱;433、操作板;4331、插接孔;4332、操作柱;434、操作块;5、螺旋导向槽;6、限位槽;61、容置槽。

具体实施方式

42.以下结合附图1-附图14,对本技术作进一步详细说明。

43.实施例1一种用于管装医用润滑剂的自动包装设备,参照图1和图2,包括刀柄1和刀片2。刀柄1包括握持管体11和两个安装半壳体12;两个安装半壳体12的开口的一侧相互扣接固定形成安装壳体。安装壳体的一端卡接于握持管体11的其中一端,且握持管体11的内部与安装壳体的内部相通。

44.参照图1和图2,两个安装半壳体12沿自身宽度方向的同一侧的外侧壁均贯穿开设有安装孔121,安装孔121与对应的安装半壳体12的朝向另一安装半壳体12方向的侧壁相通。两个安装孔121相互对齐,从而在安装壳体的对应的位置处形成安装槽1211。在另一实施例中,安装壳体也可以是一体成型制成的单个结构件。在另一实施例中,刀柄1也可以是一体成型的单个结构件。

45.参照图1和图2,安装槽1211内设置有安装座3,安装座3包括安装盖板31和安装底板32。安装底板32一体成型有安装凸柱321,刀片2贯穿开设有插装孔21;插装孔21与安装凸柱321插接配合,以使刀片2与安装底板32相连。刀片2的刀刃刀片2沿自身壁厚方向且远离安装槽1211的底壁的一侧;安装盖板31叠放于安装底板32上,且安装盖板31与刀片2的远离刀刃的一侧抵接,以限制刀片2沿自身厚度方向的移动,从而固定刀片2。

46.参照图3和图4,每个安装半壳体12的内侧壁均一体成型有导向条122,导向条122的长度方向沿安装槽1211的深度方向设置。安装盖板31的背离安装底板32的一侧、安装底板32的背离安装盖板31的一侧均一体成型有滑移槽311;每个滑移槽311均与位于对应位置的导向条122滑移配合;当两个安装半壳体12盖合后,安装盖板31与安装底板32将刀片2夹持固定。安装盖板31与安装底板32之间连接有弹性缓冲件312,安装盖板31可带动安装底板32和刀片2沿安装槽1211的深度方向移动。

47.参照图2和图5,安装盖板31连接有驱动装置4,驱动装置4包括弹性连接件41、驱动杆42和操作件43。驱动杆42的其中一端位于靠近安装盖板31的位置,另一端沿安装槽1211的长度方向向握持管体11内延伸。安装半壳体12位于驱动杆42位置的内侧壁一体成型有支撑块123,支撑块123一体成型有供驱动杆42嵌置的支撑槽1231;驱动杆42与支撑槽1231配合,驱动杆42可沿自身长度方向相对于安装半壳体12滑动。操作件43与驱动杆42相连以用于驱动驱动杆42移动。

48.参照图5,安装盖板31的靠近安装槽1211的底壁的一侧一体成型有驱动槽313,驱动槽313的长度方向沿安装槽1211的长度方向设置,且驱动槽313的靠近安装槽1211的底壁的一侧开口设置。安装盖板31位于驱动槽313的靠近握持管体11的一端一体成型设置有驱动面314,驱动面314的远离安装盖板31的一端向握持套管方向延伸并沿安装槽1211的深度方向向安装槽1211的口部倾斜。驱动面314与驱动槽313底壁相连,且驱动杆42与驱动面314对齐。当驱动杆42向安装槽1211方向移动时,驱动杆42的靠近安装槽1211的一端的端壁与驱动面314抵接,从而可驱动安装盖板31向安装槽1211的口部移动;当驱动杆42沿驱动面314移动至驱动槽313内后,安装盖板31停止移动,此时,刀片2的刀刃外露,以供用于修剪毛发。

49.参照图5,本实施例中,驱动杆42为圆杆。驱动杆42的靠近安装槽1211的一端一体

成型有导向面421,导向面421沿驱动杆42的周向呈圆锥面,且导向面421远离握持管体11的一端沿驱动杆42的轴向延伸并向驱动杆42的轴线方向倾斜。当驱动杆42向驱动面314方向移动时,导向面421可与驱动面314接触,以增大驱动杆42与驱动面314之间的接触面积,从而有利于减小驱动面314对驱动杆42的摩擦阻力,便于驱动杆42向驱动槽313内滑动。

50.参照图5和图6,弹性连接件41包括弹簧。安装盖板31一体成型有连接柱315,连接柱315远离安装盖板31的一端沿安装槽1211的深度方向向安装槽1211的口部方向延伸。安装半壳体12的内侧壁一体成型有固定块124,固定块124位于连接柱315与安装槽1211的口部之间的位置。弹性连接件41的其中一端套设于连接柱315,另一端抵接于固定块124的朝向连接柱315方向的侧壁。当驱动杆42向握持管体11方向移动并移出驱动槽313后,弹性连接件41可驱动安装盖板31自动向安装槽1211的底壁方向移动,以带动安装底板32和刀片2向安装槽1211的底壁方向移动,以将刀片2的刀刃收纳至安装槽1211内,以供携带。

51.参照图5和图6,安装盖板31和安装底板32均一体成型有安装柱316,安装柱316的长度方向沿连接柱315的长度方向设置,且安装盖板31的安装柱316与安装底板32的安装柱316对齐设置。弹性缓冲件312包括弹簧;弹性缓冲件312的其中一端套设在安装底板32的安装柱316上,另一端套设在安装盖板31的安装柱316上,安装底板32可相对于安装盖板31移动,以使刀片2与安装盖板31柔性连接。安装底板32一体成型有限位柱322;安装盖板31位于限位柱322的位置一体成型有滑动槽317,以供限位柱322插设。滑动槽317的长度方向沿安装柱316的长度方向设置;本实施例中,滑动槽317沿安装盖板31的厚度方向贯穿设置,且滑动槽317的两端均封闭。限位柱322与滑动孔配合,可限制安装底板32与安装盖板31之间相对移动的最大行程,减小安装底板32与安装盖板31发生脱离的可能性。

52.参照图7和图8,操作件43包括转动套筒431和导向柱432。转动套筒431的一端插设于握持管体11的远离安装半壳体12的一端的内部;握持套管的内侧壁沿其周向一体成型有安装环圈111,转动套筒431的外周壁一体成型有安装环槽4311。本实施例中,安装环圈111的材质为塑料材质,且安装环圈111具有弹性。转动套筒431安装时,用力向握持管体11内推动转动套筒431,即可使安装环圈111移动至安装环槽4311内。安装环圈111与安装环槽4311配合,转动套筒431可绕驱动杆42的轴线转动。

53.参照图7和图8,驱动杆42的靠近转动套管的一端套接有安装套筒422,安装套筒422的外径小于握持管体11的内径。安装套筒422和驱动杆42的外周壁均沿自身径向贯穿开设有固定孔4221;导向柱432的其中一端由安装套筒422的固定孔4221的一端插入,并贯穿驱动杆42的固定孔4221;导向柱432对应的一端再由安装套筒422的固定孔4221的另一端穿出,以固定安装套筒422;同时,导向柱432的两端均凸出于安装套筒422的外周壁。

54.参照图7和图8,握持管体11的内侧壁一体成型有两个螺旋导向槽5,两个螺旋导向槽5沿握持管体11的轴线中心对称设置。两个螺旋导向槽5分别与导向柱432的两端对应,导向柱432的每一端均位于对应的螺旋导向槽5内。

55.参照图7和图8,本实施例中,转动套筒431的内径大于安装套筒422的外径,以将安装套筒422罩设在内。转动套筒431位于导向柱432的每一端的位置的内侧壁均贯穿开设有限位槽6,限位槽6的长度方向沿驱动驱动杆42的轴向开设。本实施例中,其中一个限位槽6与转动套筒431的靠近安装半壳体12的一端的端壁相通。组装时,先将安装套筒422与驱动杆42通过导向柱432连接,并使导向柱432的其中一端收纳于安装套筒422;然后将导向柱

432对准限位槽6的开口,并将安装套筒422插入转动套筒431内,再推动导向柱432,以使导向柱432的对应的一端伸出安装套筒422以延伸至对应的限位槽6内即可。

56.参照图7和图8,动套筒转动时,转动套筒431可拨动限位柱322,以驱动限位柱322沿螺旋导向槽5的内侧壁移动,从而带动驱动杆42沿移动。限位槽6的两端的内侧壁均沿转动套筒431的周向开设有容置槽61;当限位柱322移动至容置槽61内后,容置槽61的内侧壁可限制限位柱322沿转动套筒431的轴向的移动,以固定限位柱322和驱动杆42。

57.本技术实施例的实施原理为:使用时,转动转动套筒431,转动套筒431可驱动驱动杆42向安装槽1211方向移动;当驱动杆42移动至其与驱动面314抵接时,驱动杆42可驱动安装盖板31向安装槽1211的口部方向移动,以使刀片2的刀刃移动至安装半壳体12的外部,以用于修剪毛发;当驱动杆42的远离转动套筒431的一端移动至安装盖板31与安装槽1211的底壁之间的位置后,弹性连接件41可抵紧安装盖板31,以抵紧驱动杆42,从而使刀片2保持外露的状态。当毛发修剪完毕后,反向转动转动套筒431,以使驱动杆42向转动套筒431方向移动,以供弹性连接件41驱动安装盖板31和安装底板32、刀片2向安装槽1211的底壁方向移动,以将刀片2的刀刃收纳于安装槽1211内,以供携带。减少了将修面刀装入专用的包装器具的操作,从而便于修面刀的携带。

58.实施例2本实施例与实施例1的区别之处在于:参照图9和图10,螺旋导向槽5一体成型于转动套筒431的位于握持管体11内的外侧壁上,且螺旋导向槽5沿转动套筒431的壁厚方向贯穿设置。限位槽6一体成型于握持管体11的内侧壁,其限位槽6的深度小于握持管体11的壁厚。导向柱432的每一端均贯穿插设于对应的螺旋导向槽5,并延伸至对应的限位槽6内。转动转动套筒431时,螺旋导向槽5的内侧壁可抵推导向柱432,以使导向柱432沿限位槽6的长度方向移动,以带动驱动杆42移动。

59.参照图10和图11,容置槽61一体成型于握持管体11的内侧壁,且容置槽61与限位槽6相通。

60.实施例3本实施例与实施例1的区别之处在于:参照图12和图13,导向面421为倾斜的平面,且导向面421位于驱动杆42的朝向安装槽1211的口部的一侧。

61.参照图13和图14,操作件43包括与驱动杆42的远离导向面421的一端一体成型的操作板433和操作板433相连的操作块434;操作板433的远离驱动杆42的一端沿驱动杆42的长度方向向握持管体11内延伸。操作板433沿自身厚度方向贯穿开设有插接孔4331;插接孔4331内插设有操作柱4332。握持管体11的朝向插接孔4331方向的内侧壁贯穿开设有让位孔112,让位孔112的长度方向沿驱动杆42的长度方向开设;操作柱4332远离操作板433的一端位于让位孔112内。操作柱4332与操作块434一体成型,且操作块434位于让位孔112的外部。驱动操作块434移动,即可带动操作板433移动,从而使驱动杆42移动,操作简单、快捷。

62.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1