一种抗静电PP管生产用等距切割打包一体装置及其使用方法与流程

一种抗静电pp管生产用等距切割打包一体装置及其使用方法

技术领域

1.本发明涉及抗静电pp管生产技术领域,具体为一种抗静电pp管生产用等距切割打包一体装置及其使用方法。

背景技术:

2.抗静电pp管适用范围较广,其市场需求较大,这样就会对生产抗静电pp管的企业产能要求较高,在其生产时,最后一步通常是根据订单所需对其进行切割打包处理,同样这一步也是人力需求最大的一个环节。

3.然而,在现有的抗静电pp管切割打包过程中存在一些问题,整体需要大量的人力进行辅助才可以进行切割,并且在打包处理中,需要借助大型器械对其进行搬运后才可以进行打包,效率较低,并且成本相对较高。

技术实现要素:

4.本发明的目的在于提供一种抗静电pp管生产用等距切割打包一体装置及其使用方法,以解决上述背景技术中提出的问题。

5.为解决上述技术问题,本发明提供如下技术方案:包括壳体,还包括设置于壳体上的高强度切割机构和切割距离调整机构以及管道收集机构;所述高强度切割机构包括动力齿轮和通过链条与动力齿轮相连的从动齿轮,所述动力齿轮能转动,以便通过链条同步带动两个从动齿轮转动;所述从动齿轮上设置有往复丝杆,两个所述从动齿轮能转动,以便带动往复丝杆上下往复移动进行切割;所述切割距离调整机构包括自锁滑轨和设置于自锁滑轨表面的启动板,所述启动板能在自锁滑轨表面往复移动,以便调整切割管道长度;所述管道收集机构包括到电动导轨和设置于电动导轨表面的夹持块,所述电动导轨能带动夹持块沿电动导轨方向往复移动,以便于调整收集位置。

6.优选的,所述从动齿轮表面设置有螺纹槽,所述往复丝杆设置于螺纹槽表面,所述动力齿轮表面设置有伺服电机。

7.优选的,所述壳体表面设置有双侧传动仓,所述从动齿轮和动力齿轮均设置于双侧传动仓内部,所述伺服电机设置于双侧传动仓表面。

8.优选的,两个所述往复丝杆表面设置有切割刀。

9.优选的,所述自锁滑轨表面设置有滑块,所述启动板设置于滑块表面。

10.优选的,所述启动板上设置有弹簧接触块,所述启动板内部与弹簧接触块对应位置设置有触点传感器。

11.优选的,所述自锁滑轨表面对称设置有伸缩杆,所述伸缩杆表面设置有承载板。

12.优选的,所述夹持块表面设置有收集槽。

13.优选的,所述壳体表面设置有输送装置,所述壳体内部设置有弹簧摩擦块。

14.基于一种抗静电pp管生产用等距切割打包一体装置及其使用方法,包括以下步骤:步骤一、调整切割距离:在调整前,根据实际情况指定切割长度,通过开启自锁滑轨,滑动启动板,让其与壳体内部的切割刀距离与预设长度相同后,锁定自锁滑轨即可完成切割距离调整;步骤二、管道输送及伺服电机启动:外界管道通过输送装置将管道持续向自锁滑轨上输送, 直至管道对启动板表面的弹簧接触块产生挤压,迫使其对触点传感器产生挤压,从而停止输送装置运转,启动伺服电机;步骤三、管道切割:伺服电机启动,带动动力齿轮转动,通过链条同步带动两侧的从动齿轮转动,从动齿轮转动时,其表面的螺纹槽也开始转动,在螺纹以及切割刀引导的共同作用下带动往复丝杆向下移动,从而带动切割刀向下移动,并且弹簧摩擦块贴合管道表面在其摩擦的作用下对管道进行限位,在切割刀不断的挤压作用下对管道进行切割;步骤四、管道收集:待切割完毕后,启动伸缩杆,伸缩杆带动其表面的承载板收缩,在重力的作用下管道下落被收集槽收集,收集完毕后,重新启动伸缩杆,让其带动承载板重新闭合,为下次切割做准备,并且电动导轨通过夹持块带动收集槽水平移动,多方向收集;步骤五、连续切割:收集完毕后松开夹持块,更换新的收集槽,重复上述操作即可进行连续性的针对管道的切割和打包。

15.与现有技术相比,本发明的有益效果是:使用时,在调整前,根据实际情况指定切割长度,通过开启自锁滑轨,滑动启动板,让其与壳体内部的切割刀距离与预设长度相同后,锁定自锁滑轨即可完成切割距离调整,整体可以根据实际情况对切割长度进行调整,并且操作较为便捷,单人即可完成精准调整,适用范围较广,外界管道通过输送装置将管道持续向自锁滑轨上输送, 直至管道对启动板表面的弹簧接触块产生挤压,迫使其对触点传感器产生挤压,从而停止输送装置运转,启动伺服电机,伺服电机启动,带动动力齿轮转动,通过链条同步带动两侧的从动齿轮转动,从动齿轮转动时,其表面的螺纹槽也开始转动,在螺纹以及切割刀引导的共同作用下带动往复丝杆向下移动,从而带动切割刀向下移动,并且弹簧摩擦块贴合管道表面在其摩擦的作用下对管道进行限位,在切割刀不断的挤压作用下对管道进行切割,整体采用的是双侧共同发力的模式进行切割,确保了切割刀的切割轨迹不易偏差,增大切割精度,以及切割的平整度,增大了产品的质量,降低残次品率,待切割完毕后,启动伸缩杆,伸缩杆带动其表面的承载板收缩,在重力的作用下管道下落被收集槽收集,收集完毕后,重新启动伸缩杆,让其带动承载板重新闭合,为下次切割做准备,并且电动导轨通过夹持块带动收集槽水平移动,多方向收集,收集完毕后松开夹持块,更换新的收集槽,重复上述操作即可进行连续性的针对管道的切割和打包,通过收集槽的往复移动,避免了管道堆积于收集槽一侧,而对后续的收集造成影响,整体自动化程度较高,单人即可连贯性操作整个装置对管道进行切割和打包,并且可以根据实际情况对切割长度进行调整,切割精度及切割平整度也相对较高,可以大范围适用于抗静电pp管生产用等距切割和打包。

附图说明

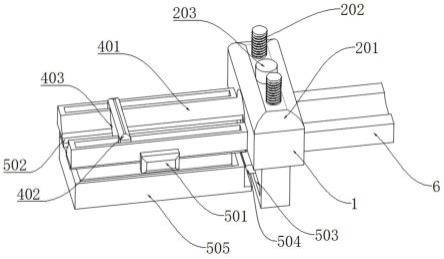

16.图1为本发明一种抗静电pp管生产用等距切割打包一体装置及其使用方法的整体

结构示意图;图2为本发明一种抗静电pp管生产用等距切割打包一体装置及其使用方法的左视图结构示意图;图3为本发明一种抗静电pp管生产用等距切割打包一体装置及其使用方法的俯视图结构示意图;图4为本发明一种抗静电pp管生产用等距切割打包一体装置及其使用方法的双侧传动仓内部结构示意图;图5为本发明一种抗静电pp管生产用等距切割打包一体装置及其使用方法的启动板内部结构示意图;图6为本发明一种抗静电pp管生产用等距切割打包一体装置及其使用方法的壳体内部结构示意图。

17.图中:1、壳体;201、双侧传动仓;202、丝杆;203、伺服电机;204、从动齿轮;205、动力齿轮;206、螺纹槽;207、切割刀;3、弹簧摩擦块;401、自锁滑轨;402、滑块;403、启动板;404、弹簧接触块;405、触点传感器;501、伸缩杆;502、承载板;503、电动导轨;504、夹持块;505、收集槽;6、输送装置。

具体实施方式

18.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

19.请参阅图1-6所示,一种抗静电pp管生产用等距切割打包一体装置及其使用方法,包括壳体1,还包括设置于壳体1上的高强度切割机构和切割距离调整机构以及管道收集机构;所述高强度切割机构包括动力齿轮205和通过链条与动力齿轮205相连的从动齿轮204,所述动力齿轮205能转动,以便通过链条同步带动两个从动齿轮204转动;所述从动齿轮204上设置有往复丝杆202,两个所述从动齿轮204能转动,以便带动往复丝杆202上下往复移动进行切割;所述切割距离调整机构包括自锁滑轨401和设置于自锁滑轨401表面的启动板403,所述启动板403能在自锁滑轨401表面往复移动,以便调整切割管道长度;所述管道收集机构包括到电动导轨503和设置于电动导轨503表面的夹持块504,所述电动导轨503能带动夹持块504沿电动导轨503方向往复移动,以便于调整收集位置;整体自动化程度较高,单人即可连贯性操作整个装置对管道进行切割和打包,并且可以根据实际情况对切割长度进行调整,切割精度及切割平整度也相对较高,可以大范围适用于抗静电pp管生产用等距切割和打包。

20.具体的,所述从动齿轮204表面设置有螺纹槽206,所述往复丝杆202设置于螺纹槽206表面,所述动力齿轮205表面设置有伺服电机203;通过伺服电机203提供动力支撑,通过螺纹槽206的螺纹结构,并且其表面的切割刀207有移动路线,在双重作用下往复丝杆202只可以上下往复移动。

21.具体的,所述壳体1表面设置有双侧传动仓201,所述从动齿轮204和动力齿轮205均设置于双侧传动仓201内部,所述伺服电机203设置于双侧传动仓201表面;通过双侧传动

仓201对从动齿轮204、动力齿轮205均设置于双侧传动仓201和伺服电机203进行支撑。

22.具体的,两个所述往复丝杆202表面设置有切割刀207;通过往复丝杆202带动切割刀207进行切割。

23.具体的,所述自锁滑轨401表面设置有滑块402,所述启动板403设置于滑块402表面;通过滑块402带动启动板403移动,以及固定。

24.具体的,所述启动板403上设置有弹簧接触块404,所述启动板403内部与弹簧接触块404对应位置设置有触点传感器405;外界对弹簧接触块404挤压从而通过弹簧接触块404启动触点传感器405,并且在其形状的作用下不会破坏触点传感器405的结构。

25.具体的,所述自锁滑轨401表面对称设置有伸缩杆501,所述伸缩杆501表面设置有承载板502;通过伸缩杆501带动承载板502移动,从而对管道进行支撑或者取消支撑。

26.具体的,所述夹持块504表面设置有收集槽505;通过收集槽505收集管道。

27.具体的,所述壳体1表面设置有输送装置6,所述壳体1内部设置有弹簧摩擦块3;通过输送装置6输送管道,通过弹簧摩擦块3让装置在切割管道时,管道不会转动。

28.基于权利要求1—9任一项所述的一种抗静电pp管生产用等距切割打包一体装置及其使用方法,包括以下步骤:步骤一、调整切割距离:在调整前,根据实际情况指定切割长度,通过开启自锁滑轨401,滑动启动板403,让其与壳体1内部的切割刀207距离与预设长度相同后,锁定自锁滑轨401即可完成切割距离调整;步骤二、管道输送及伺服电机203启动:外界管道通过输送装置6将管道持续向自锁滑轨401上输送, 直至管道对启动板403表面的弹簧接触块404产生挤压,迫使其对触点传感器405产生挤压,从而停止输送装置6运转,启动伺服电机203;步骤三、管道切割:伺服电机203启动,带动动力齿轮205转动,通过链条同步带动两侧的从动齿轮204转动,从动齿轮204转动时,其表面的螺纹槽206也开始转动,在螺纹以及切割刀207引导的共同作用下带动往复丝杆202向下移动,从而带动切割刀207向下移动,并且弹簧摩擦块3贴合管道表面在其摩擦的作用下对管道进行限位,在切割刀207不断的挤压作用下对管道进行切割;步骤四、管道收集:待切割完毕后,启动伸缩杆501,伸缩杆501带动其表面的承载板502收缩,在重力的作用下管道下落被收集槽505收集,收集完毕后,重新启动伸缩杆501,让其带动承载板502重新闭合,为下次切割做准备,并且电动导轨503通过夹持块504带动收集槽505水平移动,多方向收集;步骤五、连续切割:收集完毕后松开夹持块504,更换新的收集槽505,重复上述操作即可进行连续性的针对管道的切割和打包。

29.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1