一种工业机器人距离误差补偿方法、系统

1.本发明涉及一种工业机器人距离误差补偿方法、系统,属于工业机器人标定技术领域。

背景技术:

2.机器人的定位精度是机器人重要的性能指标之一,其包括重复定位精度和绝对定位精度。重复定位精度往往高于绝对定位精度,重复定位精度通常可达0.02mm至0.1mm,而绝对定位精度只能达到1mm至3mm。那么,导致机器人绝对定位精度差的因素有很多,包括运动学参数误差(由于长期使用导致关节连杆的变形所致)、负载因素、环境因素等。

3.机器人编程分为在线编程和离线编程。在线编程是指通过示教的形式使机器人执行相应的指令,这种编程方式生产效率低下且需要机器人停止作业才能进行编程;而离线编程是指在计算机上通过机器人虚拟仿真软件模拟机器人运动或加工,然后自动生成代码发送到机器人控制器中,机器人即可按照仿真轨迹运动,这种编程方式无需停止作业且生产效率高。目前,离线编程在工业领域中被广泛使用,但离线编程得以实施的关键在于机器人本体的绝对定位精度。

4.文献“乔贵方,吕仲艳,张颖,等.基于bas-pso算法的机器人定位精度提升[j].光学精密工程,2021,29(4):763-771.”为了提高机器人的定位精度,提出一种bas-pso算法。文章针对staublitx60工业机器人,考虑到天牛须搜索算法(bas)与其他智能优化算法相比,无需梯度信息就可以实现高效寻优的优点,但该算法容易陷入局部最优解,为此考虑到粒子群优化算法(pso)具有并行运算特性,通过多个个体的相互协作实现寻优,不易陷入局部最优的优点。从而综合提出一种bas-pso参数辨识算法,使得补偿后的机器人末端位置精度相比单一方法有所提高。目前,机器人领域普遍采用类似的标定方法来提高机器人的定位精度,此类方法存在以下不足之处:

[0005]

(1)此类基于位置信息的标定方法在辨识运动学参数之前需要进行预辨识,即测量坐标系与机器人基坐标系之间的转换,该转换过程操作复杂且难免引入转换误差,使得最终标定的结果不准确。

[0006]

(2)机器人标定需要使用优化算法辨识运动学参数,然后将辨识出的参数补偿到机器人控制器中,使得机器人的精度提高,其中参数辨识过程比较复杂且难以实现。

[0007]

(3)目前采集数据常用的设备为激光跟踪仪,该设备价格昂贵且对于操作环境有较高的要求。

技术实现要素:

[0008]

本发明提供了一种工业机器人距离误差补偿方法、系统,以用于根据预测出的距离误差补偿到理论距离,获得补偿后的距离。

[0009]

本发明的技术方案是:一种工业机器人距离误差补偿方法,包括:

[0010]

步骤1、构建机器人工作空间网格;

[0011]

步骤2、对于机器人工作空间网格中的各个小立方体网格,采集小立方体网格各参考点k

pj

与拉线式运动学标定系统的基准点p0点之间的实际距离l

pj

,读取机器人各参考点k

pj

和定位点k

p

的关节角数据;其中,k

pj

表示第p个小立方体网格的第j个参考点;p=1,2,

…

,m,m表示小立方体网格总数;j=1,2,

…

,8;k

p

表示位于第p个小立方体网格空间中的定位点;

[0012]

步骤3、使用步骤2采集的实际距离l

pj

和关节角数据预测网格内定位点的距离误差;

[0013]

步骤4:将预测出的距离误差补偿到理论距离lt

p

上,获得定位点k

p

补偿后的距离l

p

′

。

[0014]

所述构建机器人工作空间网格,具体为:在机器人可达范围内,按照设定边长将机器人的工作空间划分为一系列的小立方体网格,获得机器人工作空间网格。

[0015]

所述步骤3,包括:

[0016]

步骤3.1、依据定位点k

p

的关节角所在机器人关节空间中的范围,确定定位点k

p

所在小立方体网格为机器人工作空间网格中的第p个小立方体网格;根据采集的关节角数据计算第p个小立方体网格中各参考点k

pj

和定位点k

p

的理论坐标;

[0017]

步骤3.2、依据小立方体网格p中各参考点k

pj

和定位点k

p

的理论坐标,计算定位点k

p

与定位点k

p

所在小立方体网格的各参考点k

pj

之间的距离d

pj

;依据距离d

pj

,使用反距离加权公式计算定位点k

p

到各参考点k

pj

的权值q

pj

;

[0018]

步骤3.3、依据小立方体网格p中各参考点k

pj

的理论坐标,并与采集的实际距离l

pj

一起辨识出p0点的坐标;使用p0点的坐标、小立方体网格p中各参考点k

pj

和定位点k

p

的理论坐标计算出各参考点与基准点p0点之间的理论距离lt

pj

、计算出定位点k

p

与基准点p0点之间的理论距离lt

p

;

[0019]

步骤3.4、使用步骤2采集的各参考点的实际距离l

pj

和理论距离lt

pj

计算出距离误差

[0020]

步骤3.5、用求得的权值q

pj

和各参考点的距离误差预测出第p个小立方体网格内定位点k

p

的距离误差

[0021]

一种工业机器人距离误差补偿系统,包括:

[0022]

构建模块,用于构建机器人工作空间网格;

[0023]

数据集集模块,用于对于机器人工作空间网格中的各个小立方体网格,采集小立方体网格各参考点k

pj

与拉线式运动学标定系统的基准点p0点之间的实际距离l

pj

,读取机器人各参考点k

pj

和定位点k

p

的关节角数据;其中,k

pj

表示第p个小立方体网格的第j个参考点;p=1,2,

…

,m,m表示小立方体网格总数;j=1,2,

…

,8;k

p

表示位于第p个小立方体网格空间中的定位点;

[0024]

预测模块,用于使用数据集集模块采集的实际距离l

pj

和关节角数据预测网格内定位点的距离误差;

[0025]

获得模块,用于将预测出的距离误差补偿到理论距离lt

p

上,获得定位点k

p

补偿后的距离l

p

′

。

[0026]

本发明的有益效果是:

[0027]

(1)本发明不需要进行坐标系的转换,避免了转换误差的引入。

[0028]

(2)本发明与传统的运动学标定方法相比,不需要进行复杂的运动学参数辨识,只需要通过预测网格内定位点的距离误差,就可获得定位点补偿后的距离。

[0029]

(3)本发明与传统的运动学标定相比,可以显著提高机器人的距离精度。

[0030]

(4)本发明采集数据时采用拉线式运动学标定系统,与激光跟踪仪相比成本大大降低,并且对采集数据的环境要求较低。

附图说明

[0031]

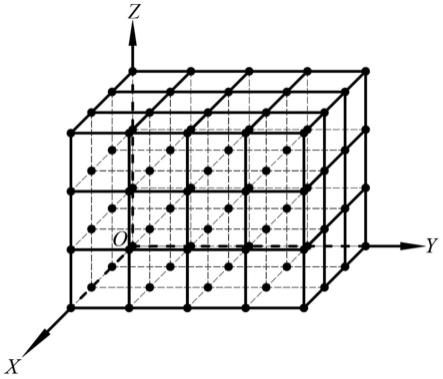

图1是本发明的机器人工作空间网格划分示意图;

[0032]

图2是本发明的距离误差空间插值补偿原理图;

[0033]

图3是本发明的距离误差相似性与关节角间隔的关系图。

具体实施方式

[0034]

下面结合附图和实施例,对发明做进一步的说明,但本发明的内容并不限于所述范围。

[0035]

实施例1:如图1-3所示,一种工业机器人距离误差补偿方法,包括:

[0036]

步骤1、构建机器人工作空间网格;

[0037]

步骤2、对于机器人工作空间网格中的各个小立方体网格,均使用拉线式运动学标定系统采集小立方体网格各参考点k

pj

与拉线式运动学标定系统的基准点p0点之间的实际距离l

pj

,使用上位机读取机器人各参考点k

pj

和定位点k

p

的关节角数据;其中,k

pj

表示第p个小立方体网格的第j个参考点,小立方体网格的各参考点为小立体网格的顶点;p=1,2,

…

,m,m表示小立方体网格总数;j=1,2,

…

,8;k

p

表示位于第p个小立方体网格空间中的定位点;

[0038]

步骤3、使用步骤2采集的小立方体网格各参考点k

pj

与拉线式运动学标定系统的基准点p0点之间的实际距离l

pj

和关节角数据预测网格内定位点k

p

的距离误差;

[0039]

步骤4:将预测出的距离误差补偿到理论距离lt

p

上,获得定位点k

p

补偿后的距离l

p

′

。

[0040]

可选地,所述构建机器人工作空间网格,具体为:在机器人可达范围内,按照设定边长将机器人的工作空间划分为一系列的小立方体网格,获得机器人工作空间网格。具体而言,可以在机器人示教器中编写整个立方体空间网格的规划程序,从而构建机器人工作空间网格。

[0041]

可选地,所述步骤3,包括:

[0042]

步骤3.1、依据定位点k

p

的关节角所在机器人关节空间中的范围,确定定位点k

p

所在小立方体网格为机器人工作空间网格中的第p个小立方体网格;根据采集的关节角数据计算第p个小立方体网格中各参考点k

pj

和定位点k

p

的理论坐标;

[0043]

步骤3.2、依据小立方体网格p中各参考点k

pj

和定位点k

p

的理论坐标,计算定位点k

p

与定位点k

p

所在小立方体网格的各参考点k

pj

之间的距离d

pj

(图2中仅标出d

p1

,其他距离与之类似;即可以采用欧氏距离公式计算d

pj

);依据距离d

pj

,使用反距离加权公式计算定位点k

p

到各参考点k

pj

的权值q

pj

;

[0044]

步骤3.3、依据小立方体网格p中各参考点k

pj

的理论坐标,并与采集的实际距离l

pj

一起辨识出p0点的坐标;使用p0点的坐标、小立方体网格p中各参考点k

pj

和定位点k

p

的理论坐标计算出各参考点与基准点p0点之间的理论距离lt

pj

、计算出定位点k

p

与基准点p0点之间的理论距离lt

p

(即使用p0点的坐标、小立方体网格p中各参考点k

pj

的理论坐标采用欧氏距离公式计算出各参考点与基准点p0点之间的理论距离lt

pj

,使用p0点的坐标、定位点k

p

的理论坐标采用欧氏距离公式计算出定位点k

p

与基准点p0点之间的理论距离lt

p

);

[0045]

步骤3.4、使用步骤2采集的各参考点的实际距离l

pj

和理论距离lt

pj

计算出距离误差距离误差为各参考点的实际距离l

pj

和理论距离lt

pj

差值的绝对值;

[0046]

步骤3.5、用求得的权值q

pj

和各参考点的距离误差预测出第p个小立方体网格内定位点k

p

的距离误差

[0047]

所述步骤1中,为了保证距离误差具有相似性,机器人工作空间网格划分时,机器人从一个网格移动到下一个网格参考点时的姿态应保持一致,或改变的角度应尽可能小。距离误差与机器人各关节角分割量h(即关节角之间的欧式距离)之间的关系用变差函数值γ表示,变差函数的值是机器人距离误差在关节空间中增量方差的一半,能够定量地反映机器人距离误差的相似程度,其关系如图3所示,关节角分割量越小(即关节转角越接近),变差函数值越小,则距离误差的相似程度越高,表明距离误差在机器人关节空间中存在相似性,这是距离误差空间插值补偿法得以实施的关键。其中,变差函数γ公式和关节角分割量h的公式如下式所示:

[0048][0049]

由于采集的是机器人局部样本点,则公式变为:

[0050][0051]

式中,δl(θ)为关节角θ对应的距离误差,δl(θ+h)为与θ的分割量为h的关节所对应的距离误差,θ

u1

为第一个点的第u个关节的关节角度,θ

u2

为第二个点的第u个关节的关节角度,其中,u=1,2

…

,6;n表示采集的样本数量。

[0052]

所述步骤3中,反距离加权方法的主要公式如下:

[0053][0054][0055]

[0056]

式中,(x

pj

,y

pj

,z

pj

)表示参考点k

pj

的理论坐标,(x

p

,y

p

,z

p

)表示定位点k

p

的理论坐标,p=1,2,

…

,m;j=1,2,

…

,8;

[0057]

所述步骤3中,计算p0(x0、y0、z0)点坐标的主要公式如下:

[0058]

p0=(a

t

a)-1aty[0059][0060][0061][0062]

式中,ckn为从机器人工作空间网格中所选的第n个参考点,n为所选参考点的总数量,ln表示采集的第n个参考点到p0的实际距离,(xn,yn,zn)表示第n个参考点的理论坐标。

[0063]

所述步骤4中,补偿后的距离用l

p

′

表示:

[0064]

l

p

′

=lt

p

+δl

p

[0065]

相关学者证明,距离精度可以作为机器人绝对定位精度的一种度量,提高机器人距离精度可以在一定程度上提高机器人的绝对定位精度。从补偿前后距离误差仿真对比表1可知,通过上述补偿,从而达到提高机器人距离精度的目的,由此在一定程度上实现了提高机器人绝对定位精度的目的。

[0066]

表1补偿前后距离误差仿真对比

[0067]

10个定位点编号补偿前距离误差(单位mm)补偿后距离误差(单位mm)10.1970.0004120.1910.0004730.1820.0005040.1890.0004450.2000.0003260.1980.0003070.1930.0003680.1880.0004290.1810.00047100.1790.00045

[0068]

实施例2:一种工业机器人距离误差补偿系统,包括:

[0069]

构建模块,用于构建机器人工作空间网格;

[0070]

数据集集模块,用于对于机器人工作空间网格中的各个小立方体网格,采集小立方体网格各参考点k

pj

与拉线式运动学标定系统的基准点p0点之间的实际距离l

pj

,读取机器

人各参考点k

pj

和定位点k

p

的关节角数据;其中,k

pj

表示第p个小立方体网格的第j个参考点;p=1,2,

…

,m,m表示小立方体网格总数;j=1,2,

…

,8;k

p

表示位于第p个小立方体网格空间中的定位点;

[0071]

预测模块,用于使用数据集集模块采集的实际距离l

pj

和关节角数据预测网格内定位点的距离误差;

[0072]

获得模块,用于将预测出的距离误差补偿到理论距离lt

p

上,获得定位点k

p

补偿后的距离l

p

′

。

[0073]

上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。

[0074]

在本发明的上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

[0075]

上面结合附图对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1