一种闭锁器及其装配系统的制作方法

1.本发明属于汽车闭锁器领域技术领域,尤其涉及一种闭锁器及其装配系统。

背景技术:

2.汽车闭锁器是汽车门锁中的重要组成部分,汽车闭锁器负责在接收到开锁或关锁信号后,控制内部的锁杆旋转以完成开锁或关锁的动作,使得开锁或关锁的过程方便快捷,但是,市场上使用的传统闭锁器在使用时还存在以下不足之处:汽车闭锁器属于易损耗件,使用达到一定次数后会出现损坏,现有的汽车闭锁器通常是在马达和锁杆之间设置多组传动齿轮,以进行运动的传递以及运动方向的改变,使得马达带动锁杆进行进给运动,完成开锁与闭锁,在反复驱动和复位的情况下,容易造成轮齿损伤,维护成本高;第二,闭锁器在汽车行驶的时候由于行驶振动对闭锁器产生晃动,长时间的频繁振动会对闭锁器的内部结构及电线插头产生分离会导致接触不良,在路况较差时的猛烈振动,容易损毁内部传动机构,从而导致在使用闭锁器的时候失灵第三,闭锁器密封性差,容易积累灰尘,缩短闭锁器的使用寿命,同时影响传动的准确性;第四,内部结构在传动时噪音较大。

技术实现要素:

3.本发明目的在于提供一种闭锁器,以解决闭锁器易损坏、维护成本高的技术问题。

4.为解决上述技术问题,本发明的具体技术方案如下:本技术的一些实施例中,提供了一种闭锁器,第一传动组件的采用蜗轮蜗杆传动机构,第二传动组件采用了推柄部件和转柄部件组成的传动机构,减少了轮齿啮合的传动机构,在传动过程中规避了多组轮齿啮合,造成的轮齿磨损严重,需要频繁维护,且维护成本较高的问题。

5.本技术的一些实施例中,改进了第二传动组件,在第二传动组件的转柄部件上设置阻尼机构,能够在产生振动的过程中,通过阻尼机构的同步运动,消耗振动的能量,降低振动的强度和频次,避免拨动部件在回弹和猛烈振动环境下,导致的损坏问题。

6.本技术的一些实施例中,改进了闭锁器的壳体结构,在主壳体和密封盖板上设置扩展板一和扩展板二,并在扩展板一和扩展板二的抵接侧设置防滑部,提升了闭锁器的密封性,避免灰尘、雨水进入闭锁器,并且在能够形成摩擦式的阻尼结构,在振动时产生摩擦,消耗振动的能量,进一步提升减震的效果。

7.本技术的一些实施例中,提供的一种闭锁器,包括:闭锁器壳体,所述闭锁器壳体的内部具有安装腔;第一驱动部件,所述第一驱动部件固定在所述安装腔内;第一传动组件,所述第一传动组件设置于所述安装腔内,其第一主动部件与所述第一驱动部件连接;第二传动组件,所述第一传动组件设置于所述安装腔内,其第二主动部件与所述第一传动组

件的第一从动部件连接;拨动部件,所述拨动部件的一端通过连接部件与闭锁器壳体转动连接,并通过连接部件与所述第二传动组件的驱动部连接;第一传动组件和第二传动组件用于将所述第一驱动部件的驱动力传递至所述拨动部件,带动所述拨动部件动作;回弹部件,所述回弹部件设置于所述安装腔内,用于将所述波动部件复位。

8.本技术的一些实施例中,所述闭锁器壳体为拼合结构,包括:主壳体,所述主壳体的顶部开口;密封盖板,所述密封盖板可拆卸连接在所述主壳体的开口端,与所述主壳体形成密封的安装腔;所述安装腔的腔壁设置与所述第一驱动部件和所述第一传动组件和所述第二传动组件对应的安装区。

9.本技术的一些实施例中,所述主壳体顶部的开口平面开有限位卡槽;所述密封盖板的底部平面设与所述限位卡槽对应的限位凸起。

10.本技术的一些实施例中,所述推展装置包括:所述主壳体与所述密封盖板的密封抵接面分别向外侧延伸形成扩展板一和扩展板二,所述扩展板一和所述扩展板二的对接面设有防滑部,所述主壳体与所述密封盖板受到振动,所述扩展板一和所述扩展板二的防滑部产生摩擦力,吸收振动。

11.本技术的一些实施例中,所述第一传动组件为蜗轮蜗杆传动机构,其蜗杆的一端与所述第一驱动部件的输出部固定,另一端与所述闭锁器壳体的内壁转动连接;蜗轮蜗杆传动机构的蜗轮通过转动轴与所述闭锁器壳体转动连接,所述蜗轮的底侧设有回弹凸起一,所述闭锁器壳体设与所述回弹凸起对应的回弹凸起二,所述回弹部件的两个受力端分别与所述回弹凸起一和所述回弹凸起二抵接,形成回弹机构。

12.本技术的一些实施例中,所述第二展收部包括:所述第二传动组件包括:推柄部件,所述推柄部件的固定端与所述蜗轮的转动轴固定,另一端设有推杆;转柄部件,靠近所述转柄部件的一端开与所述推杆对应的滑动条孔,另一端与通过连接轴与所述拨动部件固定,所述推柄部件推动所述转柄部件转动,带动拨动部件同步动作。

13.本技术的一些实施例中,所述转柄部件上开有减震孔,所述减震孔内装设阻尼机构;所述阻尼机构包括弹力件和减震块,所述减震块的两端分别通过所述弹力件与所述减震孔的相对侧壁连接,用于消耗传递至所述转柄部件的震荡力。

14.与现有技术相比,本发明的有益效果在于,通过减少齿轮啮合的传动结构,在使用过程中,通过第二传动组件的推柄部件和转柄部件的传动方式,利用相对滑动和拨动动作替代传统的齿轮啮合传动,避免了传动齿轮轮齿在频繁适用情况下,磨损问题严重,使用寿命短、维护和更换成本高的问题;同时,通过在转柄部件上增设的阻尼机构,能够减少转柄部件受到振动时,往复振动的幅度和频次,起到消耗振动能量,减弱振动影响的作用,并且结合主壳体和密封盖体向外侧延伸形成扩展板一和扩展板二以及防滑部,能够通过微小的相互摩擦,进一步降低消耗振动能量,提升减震的效果,解决因振动而导致的闭锁器损坏的问题,进一步提升使用寿命。

15.本技术的一些实施例中,提供了一种闭锁器装配系统,通过装配装置将闭锁器固定在车体对应位置,车辆在颠簸路况行驶过程中,装配装置能够为闭锁器提供缓冲和减震的作用,降低颠簸路况对闭锁器的损伤,延长其使用寿命。

16.本技术的一些实施例中,提供的一种闭锁器装配系统,包括闭锁器和装配装置,所

述装配装置用于将所述闭锁器连接在车体的对应位置,其中闭锁器为上述的闭锁器,所述装配装置包括:至少两个对称布置的固定支架;所述固定支架包括固定基板、支撑部和弹簧板,所述固定基板和所述弹簧板相对布置,并且同侧的固定端分别对应固定在所述支撑部的两端,形成匚字结构,所述闭锁器的壳体外部设有固定部,所述弹簧板的连接端与所述固定部连接,所述固定基板与所述车体对应位置固定;减震组件,所述减震组件包括:减震部件一,所述减震部件一固定在所述闭锁器的壳体底部;阻力支架,所述阻力支架包括铰接座和展收机构,所述铰接座固定在所述支撑部的侧壁上,所述展收机构的固定端固定在所述铰接座上,其移动端与所述减震部件一相对;减震部件二固定在所述展收机构的移动端,并且与所述减震部件一抵接;摩擦部件,所述摩擦部件固定在所述减震部件一和/或所述减震部件二的抵接面。

17.本技术的一些实施例中,还包括限位组件,所述限位组件包括:限位基板,所述限位基板垂直固定在所述固定基板上且与所述减震部件一对应;限位部件一,所述限位部件一固定在所述减震部件一上;夹持部件,所述夹持部件为x形的夹持机构,一端为夹持端,另一端为驱动端,中部通过转动销轴固定在所述限位基板上,能够进行开合动作,且夹持端与所述限位部件一对应;拉力机构,所述拉力机构包括拉力弹簧、套筒、传动杆一和加强杆;所述拉力弹簧的两端分别与夹持机构驱动端的两个支腿固定连接,所述套筒的外壁设有滑道相对的两条滑道,并套接在所述拉力弹簧的中部,所述传动杆一设有两根,且相对设置在夹持机构驱动端的支腿与套筒之间,且每根传动杆一的一端与对应支腿铰接,另一端与相对侧的所述滑到滑动连接,所述加强杆的一端与夹持机构的转动销轴固定,另一端与所述套筒的中部外壁固定;第二驱动部件,所述第二驱动部件为具有伸缩驱动功能的装置,其主体固定在所述限位基板上,其驱动端固定有卷绳轮,所述卷绳轮与所述夹持机构的驱动端对应;传动杆二,所述传动杆二设有两根,且两根所述传动杆二的一端铰接,另一端分别与夹持机构驱动端的支腿铰接,其铰接端通过拉绳与所述卷绳轮连接,所述第二驱动部件能够带动所述卷绳轮卷收拉绳,驱动所述夹持部件进行夹放动作;夹持块,所述夹持块设有两块,对称固定在夹持机构夹持端的两个支腿上,且所述夹持块的相对侧固定有防滑层,将所述限位部件一夹持在中部。

18.与现有技术相比,本发明的有益效果在于,通过装配装置将闭锁器固定在车体上,能够对闭锁器起到减震、缓冲的作用,并且部件间摩擦作用能够消耗振动带来的动能,降低振动强度和频次,缩减位移距离,避免闭锁器在颠簸路段受到猛烈的冲击造成内部结构损坏,强化了在特殊路况的适应能力,进而有效延长了闭锁器的使用寿命。

附图说明

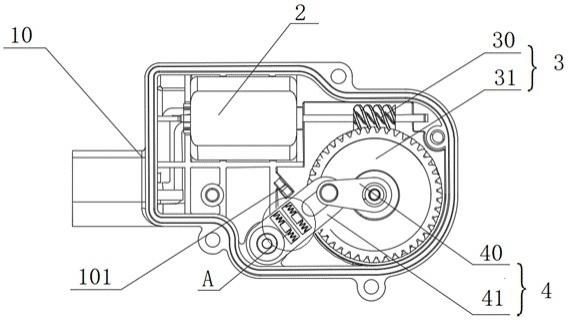

19.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:图1-2为本发明实施例提供的闭锁器不同视角下的内部结构示意图;

图3为本发明实施例提供的闭锁器的外部结构示意图;图4为本发明实施例提供的闭锁器内部的传动原理图;图5为图1中a处的局部放大示意图;图6为本发明实施例提供的主壳体的结构示意图;图7为本发明实施例提供的另一种主壳体的结构示意图;图8为本发明实施例提供的闭锁器装配系统的装配原理图。

20.图9为图8中b处的局部放大示意图;图10为发明实施例提供的限位组件的结构示意图;图11为发明实施例提供的套筒的剖视示意图。

21.图中:闭锁器壳体;10、主壳体;100、限位凸块;101、回弹凸起二;102、扩展板一;11、密封盖板;第一驱动部件;第一传动组件;30、蜗杆;31、蜗轮;310、回弹凸起一;第二传动组件;40、推柄部件;41、转柄部件;410、滑动条孔;411、减震孔;412、阻尼机构;4120、弹力件;4121、减震块;拨动部件;6、回弹部件;70、固定支架;700、固定基板;701、支撑部;702、弹簧板;8、减震组件;80、减震部件一;800、摩擦斜面一;801、纵向摩擦面一;81、阻力支架;810、铰接座;811、展收机构;812、拉力弹簧;82、减震部件二;820、摩擦斜面二;821、纵向摩擦面二;83、摩擦部件;84、滑轨;9、限位组件;90、限位基板;91、限位部件一;92、夹持部件92;93、拉力机构;930、拉力弹簧;931、套筒;932、传动杆一;933、加强杆;94、第二驱动部件;940、卷绳轮;941、拉绳;95、传动杆二;96、夹持块。

具体实施方式

22.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

23.在本技术的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

24.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

25.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可

以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

26.为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明做进一步详细的描述。

27.参阅附图1-3所示,根据本技术一些实施例中,一种闭锁器,包括闭锁器壳体1,主要包括主壳体10和密封盖板11,闭锁器的内部设有安装腔,用于组装传动机构。

28.在本技术一些实施例中,还包括第一驱动部件2,第一驱动部件2固定在安装腔内,作为闭锁器的动力部件,驱动传动机构动作。

29.上述主壳体10和密封盖板11优选为金属材质,表面涂覆防氧化油漆,还可以选用不锈钢材料制备。

30.第一驱动部件2,可以优选为伺服电机,便于进行控制。

31.在本技术的一些实施例中,还包括第一传动组件3、第二传动组件4和拨动部件5,第一传动组件3的第一主动部件与第一驱动部件2连接,并通过第一从动部件将驱动力传递至第二传动组件4的第二主动部件,拨动部件5设置在安装腔的外部,其连接端通过连杆与第二从动部件固定,接收来自第一驱动部件2的驱动力,随着第一驱动部件2的动作实现摆动。

32.在本技术的一些实施例中,还包括回弹部件6,回弹部件6设置在安装腔内,处于第一从动部件与主壳体10之间,且同时与第一从动部件和主壳体10卡接,当拨动部件5处于初始位置时,回弹部件6不受力,当第一驱动部件2开始驱动第一从动部件动作,带动拨动部件5摆动,此时回弹部件6持续受力,且逐渐增加,当动作完成后,第一驱动部件2断电停止工作,失去驱动力,回弹部件6的在弹力作用下复位,反向驱动第一从动部件动作,并带动第二传动组件4复位,实现拨动部件5的复位,完成一个完整的拨动周期,等待下一次的动作。

33.结合附图4所示,根据本技术一些实施例中,可以看出,通过第一驱动部件2能够带动第一传动组件3以及第二传动组件4动作,进而带动拨动部件5实现预设动作,完成一次预设动作,回弹部件6反向驱动第一传动组件3和第二传动组件4动作,实现拨动部件5的复位。

34.根据本技术一些实施例中,闭锁器壳体1为拼合结构,包括:主壳体10,主壳体10的顶部开口;密封盖板11,密封盖板11可拆卸连接在主壳体10的开口端,与主壳体10形成密封的安装腔;安装腔的腔壁设置与第一驱动部件2和第一传动组件3和第二传动组件4对应的安装区。

35.继续结合附图6所示,主壳体10的中部下沉形成凹槽结构,形成用于安装第一传动组件3和第二传动组件4的安装区,并且主壳体10的内壁设置有用于对第二传动组件4中第二从动部件进行限位的限位凸块100,避免第二从动部件超出行程,对应第一从动部件的位置回弹凸起二101,用于与回弹部件6卡接,起到限位的作用,并且主壳体10的端部还设有线路管道,用于设置线路,为第一驱动部件供电。

36.密封盖板11能够可拆卸固定在主壳体10的开口,对其进行密封,并且内壁同样设置与第一传动组件3和第二传动组件4适配的安装区。

37.根据本技术一些实施例中,主壳体10顶部的开口平面开有限位卡槽;密封盖板11的底部平面设与限位卡槽对应的限位凸起,能够对拼接位置进行限定,便于拼接作业,同时凹槽与凸起的适配连接能够起到增强安装腔密封性的作用,避免灰尘进入安装腔内,对内部结构产生影响,缩减使用寿命。

38.继续结合附图7所示,根据本技术一些实施例中,主壳体10与密封盖板11的密封抵接面分别向外侧延伸形成扩展板一102和扩展板二,扩展板一102和扩展板二的对接面设有防滑部,主壳体10与密封盖板11受到振动,扩展板一102和扩展板二的防滑部产生摩擦力,吸收振动。

39.扩展板一102和扩展板二还能够为不连贯的独立的板状结构,每块扩展板一102均对应一块扩展板二,扩展板一102和扩展板的内侧同样设置防滑部,当受到振动时,会带动扩展板一102和扩展板二之间产生微小移动,或相对位移的趋势,通过微小摩擦消耗震荡力。

40.为了进一步优化上述技术方案,防滑部可以为防滑橡胶层,起到密封闭锁器壳体1,避免灰尘进入,同时降低噪音传播的效果,同时柔性接触面起到吸收振动的效果。

41.为了进一步优化上述技术方案,主壳体10与密封盖板11的内壁可以贴合一层橡塑板层,能够起到吸收噪音,阻隔噪音传播的效果,减弱闭锁器在动作过层中产生的噪声。

42.根据本技术一些实施例中,第一传动组件3为蜗轮蜗杆传动机构,其蜗杆30的一端与第一驱动部件2的输出部固定,另一端与闭锁器壳体1的内壁转动连接;蜗轮蜗杆传动机构的蜗轮31通过转动轴与闭锁器壳体1转动连接,蜗轮31的底侧设有回弹凸起一310,闭锁器壳体1设与回弹凸起对应的回弹凸起二101,回弹部件6的两个受力端分别与回弹凸起一310和回弹凸起二101抵接,形成回弹机构;其中,蜗轮31与主壳体10的相对侧为凹槽结构,形成容纳腔,容纳腔的内部设有垂直于底壁的回弹凸起一310,回弹部件6可以优选为扭转弹簧,将扭转弹簧嵌入蜗轮31的容纳腔内,其的一个抵接端与蜗轮31的回弹凸起固定,将蜗轮31的中部连接转动轴,并通过转动轴及轴承转动连接在主壳体10的对应位置,容纳腔与回弹凸起二101相对,并将扭转弹簧的另一个抵接边与回弹凸起二101抵接,使蜗轮31的回弹凸起一310与回弹凸起二101形成回弹机构,当蜗轮31向预设方向转动时,扭转弹簧受力收缩,直至完成预设动作,第一驱动部件2断电,失去驱动力,此时扭转弹簧在弹力的驱动下带动蜗轮31复位,进而实现第一传动组件3、第二传动组件4以及拨动部件5的复位,等待下一次的动作。

43.继续结合附图4所示,根据本技术一些实施例中,第二传动组件4包括:推柄部件40,推柄部件40的固定端与蜗轮31的转动轴固定,另一端设有推杆;转柄部件41,靠近转柄部件41的一端开与推杆对应的滑动条孔410,另一端与通过连接轴与拨动部件5固定,推柄部件40推动转柄部件41转动,带动拨动部件5同步动作;其中推柄部件40为板状结构,其一端套设固定在蜗轮31的转动轴外部,随蜗轮31和转动轴的转动进行转动,另一端固定有垂直于板面的拨杆;转柄部件41为板状部件,其端部的滑动条孔410套接在拨杆的外部,且滑动条孔410的内壁与拨杆的外壁抵接,拨动部件5设置于主壳体10的外部,其连接端设有连接转轴,连接转轴贯穿闭锁器壳体1的壁板并通过轴承与其内壁转动连接,转柄部件41的传动端套设固定在连接转轴的外部,使转柄部件41以连接转轴为轴心转动,进而实现第一驱动部件2

带动蜗轮蜗杆30机构、推柄部件40以及转柄部件41,最终控制拨动部件5的动作,此方案中通过推柄部件40与转柄部件41组成的传动结构替代传统闭锁器中齿轮传动的传动方式,减少了轮齿部件的使用,避免了反复动作过程中,轮齿易出现碰撞磨损的问题,能够有效延长使用寿命,并且利用拨杆与滑动条孔410内壁的滑动连接,在滑动过程中能够有效降低碰撞产生的撞击力,降低损坏的风险,并且此类杆件我轮齿结构,加工成本低且加工难度降低,能够有效降低维护成本和使用成本,性价比更高。

44.为了进一步优化上述技术方案,推柄部件40还可以为杆状部件或管状部件,替换性更强,进一步降低维护成本和生产成本。

45.为了进一步优化上述技术方案,滑动条孔410的内壁可以设置可拆卸连接的内衬环件,通过螺栓固定或粘接固定的方式进行连接,通过设置内衬部件,能够当内衬磨损严重后,直接对内衬进行替换,进一步降低维护成本,提升经济效益,且节能环保。

46.结合附图5所示,根据本技术一些实施例中,转柄部件41上开有减震孔411,减震孔411内装设阻尼机构412;阻尼机构412包括弹力件4120和减震块4121,减震块4121的两端分别通过弹力件4120与减震孔411的相对侧壁连接,用于消耗传递至转柄部件41的震荡力;其中,弹力件4120可以优选为弹簧件,两个弹簧件固定在减震孔411的相对侧,且与振动受力方向一致,减震块4121固定在两个弹簧件之间,当转柄部件41受到振动力时,减震孔411内的减震块4121同时产生振动,由于弹簧在振动的作用下会产生相反的弹力,导致减震块4121在两个弹簧之间往复晃动,消耗振动力,达到阻尼减震的效果。

47.为了进一步优化上述技术方案,减震孔411与减震块4121侧壁相对的内壁开有限位滑槽,减震块4121设置与之匹配的滑块部件,并与之滑动连接,此方案能够保证减震块在减震孔411内定向往复滑动,避免摆动幅度过大。

48.为了进一步优化上述技术方案,转柄部件41上能够开设多个减震孔411,并正在内部分别装设阻尼机构412,且阻尼机构412的数量越多,减震的效果也越好。

49.为了进一步优化上述技术方案,推柄部件40柄身可以开设相同的减震孔411,并在减震孔411内安装阻尼机构412,进一步强化减震效果,降低振动力和振动频次。

50.参阅附图8所示,根据本技术一些实施例中,一种闭锁器装配系统,包括闭锁器和装配装置,装配装置用于将闭锁器连接在车体的对应位置,闭锁器为上述实施例中任一项的闭锁器,装配装置包括:至少两个对称布置的固定支架70;固定支架70包括固定基板700、支撑部701和弹簧板702,固定基板700和弹簧板702相对布置,并且同侧的固定端分别对应固定在支撑部701的两端,形成匚字结构,闭锁器的壳体外部设有固定部,弹簧板702的连接端与固定部连接,固定基板700与车体对应位置固定;当汽车在颠簸路段产生连续振动时,闭锁器受到同步的振动,产生移动的趋势,此时由于与弹簧板702连接固定,因此在簧板的拉扯作用下进行微小的往复位移运动,起到减震的效果,配合闭锁器内部的阻尼结构,能够快速的消耗振动力,降低闭锁器受到猛烈振动,内壁传动结构撞击损坏的问题,能够适用于较为恶劣的路况,延长使用寿命。

51.为了进一步优化上述技术方案,弹簧板702优选为弹簧钢板,受力后产生微小位移,强度高,寿命长。

52.为了进一步优化上述技术方案,支撑部701壳以为支撑板、支撑柱,支撑架等多重结构,起到支撑弹簧板702的作用。

53.为了进一步优化上述技术方案,固定支架70设置多个,每两个固定支架70为一组,每组固定支架70对称设置,形成平衡结构。

54.继续结合附图9所示,根据本技术一些实施例中,还包括减震组件8,减震组件8包括:减震部件一80,减震部件一80固定在闭锁器的壳体底部;阻力支架81,阻力支架81包括铰接座810和展收机构811,铰接座810固定在支撑部701的侧壁上,展收机构811的固定端固定在铰接座810上,其移动端与减震部件一80相对;减震部件二82固定在展收机构811的移动端,并且与减震部件一80抵接;摩擦部件83,摩擦部件83固定在减震部件一80和/或减震部件二82的抵接面;其中,减震部件一80包括连接部和摩擦块一,减震部件一80的一端连接在闭锁器的壳体上,另一端于摩擦块一固定,摩擦块一的底部两侧设有向中部倾斜的摩擦斜面一800,顶部两侧为纵向摩擦面一801;阻力支架81为具有展收效果的折叠机构,其一端通过铰接座810固定在支撑部701的侧壁上,另一端连接减震部件二82,减震部件二82为摩擦块二,且底部通过滑轨84与固定基板700滑动连接,在减震部件二82的顶部设有与摩擦斜面一800对应的摩擦斜面二820,底部设有与纵向摩擦面一801对应的纵向摩擦面二821,当受到振动时,闭锁器在振动惯性与弹簧板702的作用下发生往复式微小位移,并带动摩擦块一同步运动,摩擦斜面一800与摩擦斜面二820的摩产生往复式摩擦动作,产生热量并消耗振动力,当受到大的振动力较大时,摩擦块一产生的位移增加,摩擦斜面一800与摩擦斜面二820脱离,纵向摩擦面一801与纵向摩擦面二821实现贴合并发生摩擦,并且在摩擦块一乡下运动的过程中,会向一侧挤压摩擦块二,增加阻力支架81的受力,进而增加了摩擦面的挤压力,不断提升摩擦力,使下降过程中,摩擦块一的阻力持续增加,进一步保证减震的效果。

55.为了进一步优化上述技术方案,展收机构811可以选择菱形的连杆机构,将连杆机构的两个相对角作为固定端和连接端,分别连接铰接座810和摩擦块二,在另外的相对角之间连接拉力弹簧812,为连杆机构提供稳定的拉力,保证摩擦块一与摩擦块二的摩擦效果。

56.为了进一步优化上述技术方案,阻力支架81还可以选择多个压力弹簧,在压力弹簧的内部设置导向伸缩杆,将压力弹簧和导向伸缩杆的两端分别固定在支撑部701和摩擦块二上,为摩擦块二提供稳定的推力。

57.为了进一步优化上述技术方案,阻力支架81还可以选用x形的展收架,驱动端的一个支脚与支撑部701的侧壁铰接,另一个支脚与支撑部701的侧壁通过滑轨滑动连接,移动端的一个支脚与摩擦块二铰接,另一个支脚与摩擦块二的侧壁通过滑轨滑动连接,并在驱动端两个支脚之间连接拉力弹簧,为摩擦块二提供持续的推力。

58.根据本技术一些实施例中,减震组件8还可以为夹板机构,包括减震部件一和两块弹性摩擦夹板,减震部件一为锥形板,锥形板的一端固定在闭锁器的壳体底部,其两侧为向中部倾斜的摩擦面一,两块弹性摩擦夹板的一侧设置为与摩擦面一适配的倾斜的摩擦面二,并且相对设置在锥形版的两侧,使摩擦面二分别与对应侧的摩擦面一抵接,并通过弹性

作用夹紧减震部件一;当减震部件一发生位移,减震部件一与弹性摩擦夹板发生相对摩擦,且由于弹性夹板的弹性,会使减震部件一下移的摩擦力持续增加,阻力持续增加,通过增加消耗能量,缩短闭锁器的位移距离。

59.为了进一步优化上述技术方案,上述减震组件8可以设置多组,多组减震部件能够提供更好的减震效果,降低振动频次。

60.继续结合附图9-11所示,根据本技术一些实施例中,还包括限位组件9,限位组件9包括:限位基板90,限位基板90垂直固定在固定基板700上且与减震部件一80对应;限位部件一91,限位部件一91固定在减震部件一80上;夹持部件92,夹持部件92为x形的夹持机构,一端为夹持端,另一端为驱动端,中部通过转动销轴固定在限位基板90上,能够进行开合动作,且夹持端与限位部件一91对应;拉力机构93,拉力机构93包括拉力弹簧930、套筒931、传动杆一932和加强杆933;拉力弹簧930的两端分别与夹持机构驱动端的两个支腿固定连接,套筒931的外壁设有滑道9310相对的两条滑道9310,并套接在拉力弹簧930的中部,传动杆一932设有两根,且相对设置在夹持机构驱动端的支腿与套筒931之间,且每根传动杆一932的一端与对应支腿铰接,另一端与相对侧的滑到滑动连接,加强杆933的一端与夹持机构的转动销轴固定,另一端与套筒931的中部外壁固定;第二驱动部件94,第二驱动部件94为具有伸缩驱动功能的装置,其主体固定在限位基板90上,其驱动端固定有卷绳轮940,卷绳轮940与夹持机构的驱动端对应;传动杆二95,传动杆二95设有两根,且两根传动杆二95的一端铰接,另一端分别与夹持机构驱动端的支腿铰接,其铰接端通过拉绳941与卷绳轮940连接,第二驱动部件94能够带动卷绳轮940卷收拉绳941,驱动夹持部件92进行夹放动作;夹持块96,夹持块96设有两块,对称固定在夹持机构夹持端的两个支腿上,且夹持块96的相对侧固定有防滑层,将限位部件一91夹持在中部。

61.为了进一步优化上述技术方案,限位部件一90为限位板,且表面粗糙。

62.为了进一步优化上述技术方案,上述第二驱动部件94为伺服电机。

63.为了进一步优化上述技术方案,还包括拉绳定位管,所述拉绳定位管的外壁固定在限位基板上,处于卷绳轮940同一传动杆二95之间,拉绳从拉绳定位管穿过后与两根传动杆二95的共同铰接端固定连接。

64.上述方案的有益效果为,当遇到的振动较小时,第二驱动部件断电,通过拉力机构为夹持机构提供持续的预紧力,夹持机构在夹持端向中部挤压夹持块,通过夹持块将限位部件一夹紧在中间,当闭锁器进行位移时,带动限位部件一进行移动,与夹持块上的防滑层进行相互摩擦,降低下降的速度和位移量,消耗振动的能量,并且夹持机构的驱动端通过传动杆一和加强杆进行联动,稳定性更强;当发生剧烈振动时,为避免闭锁器移动的行程过大,第二驱动部件动作,带动卷绳轮卷收拉绳,在拉绳的带动下,传动杆二发生角度变化,且铰接端下移,拉动夹持机构的驱动端向中部靠拢,进而在杠杆原理的作用下使夹持端的加持力增加,限制限位部件一以及闭锁器向下移动,将限位部件一夹紧锁死,防止闭锁器与其他部件发生撞击,造成损伤,进一步提升整体结构的稳定性,延长使用寿命。

65.根据本技术的第一构思,通过推柄部件40和转柄部件41的组合,能够有效降低闭

锁器中齿轮部件的数量,减少轮齿啮合传动的传动关系,解决了闭锁器中轮齿碰撞磨损严重,且制作成本高,维护成本高,使用寿命短的问题,通过推柄部件40的拨杆与转柄部件41的滑动条孔410的滑动连接能够将传统的轮齿啮合转化为摩擦和拨动,规避了轮齿造价高,寿命低的问题,并且上产难度低,成品率高,能够降低生产成本和维护成本,提升经济效益。

66.根据本技术的第二构思,在第二传动组件4的部件上安装阻尼机构412,能够吸收传动部件在振动过程中的振动力,降低振动后的摆动频次,降低部件间的撞击频次和强度,能够吸收振动,降低振动影响的作用,进一步延长了闭锁器的使用寿命,强化了对颠簸路段的适应性,实用性得到进一步提升。

67.根据本技术的第三构思,主壳体10与密封盖体的连接面边缘向外延伸形成扩展板一102和扩展板二,在扩展板一102和扩展板二的抵接面设置防滑部,增加了闭锁器内腔的密封性,防止灰尘颗粒进入腔体内,附着在传功机构上,影响传动效果,磨损传动部件的问题出现,并且通过柔性的贴合连接能够吸收一些轻微的振动,起到降低振动、减少噪音的作用,进一步提升使用体验。

68.根据本技术的第四构思,为闭锁器设计独立的装配装置,通过装配装置将闭锁器固定在车体上,为闭锁器提供一个减震基座,并且吸收振动,降低振动频次,削减猛烈振动对闭锁器产生的破坏,延长其使用寿命。

69.根据本技术的第五构思,在装配装置的基础上,通过减震部件进一步提升了装配装置的减震效果,同时削减了闭锁器的位移距离,进一步降低对闭锁器的影响。

70.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1