绳索拉伸补偿装置

1.本发明涉及一种补偿装置,更确切地说,本发明涉及一种绳索拉伸补偿装置。

背景技术:

2.自1958年美国联合控制公司研制出的第一台机械手到今,串联式机械手的发展已有60年,串联机械手逐渐往两个方向发展:一是小型化,一是大型化。在往大型化发展中,机械手追求的是更高的负载能力;往小型化发展的过程中,机械手追求的更加纤细的体型,以便在狭小的工作空间内工作。许多研究人员提出了利用绳索、齿轮、连杆等机构作为动力传输介质来减小机械手的体型的方法。利用绳索作为动力传输介质可以极大的简化和减小串联机械手的运动关节。此外,机械手的手臂可以做的更加细长,手臂轮廓对机械手运动的影响也就变得更小,运动空间就更加广阔,而提高机械手的精度问题一直是关键问题。

3.但是在串联式绳驱机械手中,绳索套在主动轮和从动轮上,主动轮带动绳索,绳索受拉伸后,产生伸长量,会导致运动传输不准确,这对串联式绳驱机械手的精度会造成很大的误差,为了解决变形量问题,针对绳驱机械手装置所遇到的问题,提供了一种绳驱机械手的绳索拉伸补偿装置。

技术实现要素:

4.本发明所要解决的技术问题是克服了现有技术存在的当绳索拉伸之后会产生变形量的问题,提供了一种绳索拉伸补偿装置。

5.为解决上述技术问题,本发明是采用如下技术方案实现的:所述的绳索拉伸补偿装置包括齿轮基板滑动部件、底座齿条固定部件及传动部件;

6.所述的齿轮基板滑动部件放置在底座齿条固定部件中底座的下端底板上,并且齿轮基板滑动部件的滑块安装在下端底板上的2号凹槽内,滑块与2号凹槽之间为滑动连接;齿轮基板滑动部件的2号齿轮与1号齿轮分别和底座齿条固定部件中的2号齿条与1号齿条啮合连接;传动部件中的绳子中间的某点铆定在齿轮基板滑动部件中的轮的凹槽内,绳子的一端固定连接在底座下方的传动部件中的主动轮上。

7.技术方案中所述的齿轮基板滑动部件还包括小齿轮、大齿轮、滑动基板、1号短销和3个结构相同的2号短销;所述的1号齿条、2号齿条采用螺钉平行相对地固定在底座中的下端底板的右端板与左端板上,采用1号短销将滑动基板与滑块连接,轮套装在1号短销的上端为转动连接,大齿轮套装在轮的下端上,小齿轮采用2号短销安装在滑动基板的左支撑臂上的中间通孔上,2号短销与中间通孔之间为静配合,2号齿轮采用2号短销安装在滑动基板的左支撑臂上的外端通孔上,1号齿轮采用2号短销安装在滑动基板的右支撑臂外端的通孔上;大齿轮的左侧与小齿轮的右侧啮合连接,小齿轮左侧与2号齿轮的右侧啮合连接,2号齿轮左侧与2号齿条的右侧啮合连接,大齿轮的右侧与1号齿轮的左侧啮合连接,1号齿轮的右侧与1号齿条的左侧啮合连接。

8.技术方案中所述的底座是l形板类结构件,底座包括下端底板与上端板;所述的上

端板是矩形等厚度的板类结构件,上端板与下端底板的长度相等,上端板的高度大于下端底板的最厚的左端板与右端板的厚度;所述的下端底板为沿纵向对称的变截面的矩形板类结构件,下端底板的两端设置成厚度、宽度相等的左端板与右端板,左端板与右端板上对称地设置有4个结构相同的用来将2号齿条与1号齿条安装在左端板与右端板上的螺纹孔,4个结构相同的螺纹孔沿纵向对称线对称分布;下端底板的左端板与右端板之间设置有等深度的等宽度的1号凹槽,1号凹槽的中心处设置有用来安装滑块的等深度的等宽度的2号凹槽,2号凹槽的纵向对称线与下端底板的纵向对称线垂直相交;下端底板的一长边处与上端板下端的一长边处的一侧面垂直地连接成一体,下端底板和上端板的长度方向的两端面分别共面,下端底板的底面与上端板下端的底面共面。

9.技术方案中所述的1号齿条、2号齿条为结构尺寸相同的长方形板式结构件,1号齿条、2号齿条上沿其纵向均匀地设置有两个沉头螺钉通孔,1号齿条、2号齿条上沿其纵向的一端均匀地设置有结构相同的直齿,1号齿条、2号齿条上的直齿的结构和与其相啮合的1号齿轮、2号齿轮上的直齿的结构相同。

10.技术方案中所述的轮是两段阶梯轴式结构件,上端为第一段轴,下端为第二段轴,第一段轴为一大直径轴,第二段轴的直径比第一段轴的直径小,第一段轴的底端与第二段轴的顶端固定连接,第一段轴的回转中心线与第二段轴的回转中心线共线,第一段轴回转表面的中心处设置有放置绳子(11)的环形的凹槽,凹槽的形状为圆弧形;第二段轴底端面的中心处加工有用于安装1号短销的盲孔,盲孔的孔径与1号短销的直径相等。

11.技术方案中所述的滑动基板是v字形的铁质平板结构件,由左支撑臂与右支撑臂组成,左支撑臂与右支撑臂为等宽度与等厚度的板式臂,左支撑臂与右支撑臂的一端连接成一体,左支撑臂与右支撑臂之间的夹角为120度至140度,左支撑臂与右支撑臂的纵向对称线上设置有4个结构相同的通孔:左支撑臂与右支撑臂的纵向对称线的相交处设置一个通孔,左支撑臂的外端处设置有2个通孔,右支撑臂的外端处设置有1个通孔;左支撑臂的外端面为平面与圆柱面的组合面,右支撑臂的外端面为圆柱面,左支撑臂与右支撑臂的连接处采用内圆柱面与外圆柱面圆滑连接。

12.技术方案中所述的滑块是长方体形的结构件,滑块宽度方向的尺寸与底座中的下端底板上的2号凹槽宽度方向的尺寸相等,滑块的中心处设置有安装1号短销的中心通孔,中心通孔的直径与1号短销的直径相等。

13.与现有技术相比本发明的有益效果是:

14.1.本发明所述的绳索拉伸补偿装置中采用齿轮传动、滑轮滑块移动,具有传输平稳、精度高的特点;

15.2.本发明所述的绳索拉伸补偿装置无外加动力装置,体积小,重量轻,不会增加机械手尺寸。

附图说明

16.下面结合附图对本发明作进一步的说明:

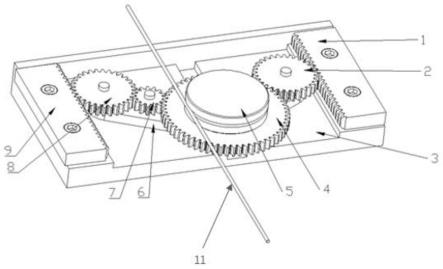

17.图1是本发明所述的绳索拉伸补偿装置结构组成的轴测投影视图;

18.图2是本发明所述的绳索拉伸补偿装置结构组成的俯视图;

19.图3是本发明所述的绳索拉伸补偿装置中所采用的底座结构组成的轴测投影视

图;

20.图4是本发明所述的绳索拉伸补偿装置中所采用的滑动基板结构组成的主视图;

21.图5是图2中a-a处剖视再顺时针旋转90度后的视图;

22.图6是本发明所述的绳索拉伸补偿装置中所采用的轮结构组成的轴影测投影视图;

23.图7是本发明所述的绳索拉伸补偿装置的结构原理图。

24.图中:1.1号齿条,2.1号齿轮,3.底座,301.1号凹槽,302.2号凹槽,4.大齿轮,5.轮,6.滑动基板,7.小齿轮,8.2号齿轮,9.2号齿条,10.滑块,11.绳子,12.1号短销,13.2号短销,14.主动轮。

具体实施方式

25.下面结合附图对本发明作详细的描述:

26.参阅图1,本发明所述的绳索拉伸补偿装置包括齿轮基板滑动部件、底座齿条固定部件及传动部件。

27.所述的齿轮基板滑动部件包括1号齿轮2、2号齿轮8、小齿轮7、大齿轮4、轮5、滑动基板6、滑块10以及1号短销12和3个结构相同的2号短销13;

28.所述的1号齿轮2、2号齿轮8、小齿轮7和大齿轮4的模数相同,均为m,且1号齿轮2的直径为r2,2号齿轮8的直径为r4与1号齿轮2的直径r2相等,小齿轮7的直径为r3,大齿轮4的直径为r1;

29.所述的轮5是两段式阶梯轴式结构件,上端是第一段轴,下端为第二段轴,第一段轴的底端与第二段轴的顶端固定连接,第一段轴的回转中心线与第二段轴的回转中心线共线,第一段轴为一大直径轴,第二段轴的直径比第一段轴的直径小,第一段轴回转表面的中心处设置有一条环形凹槽,凹槽的形状为圆弧形,将绳子11上的某一点采用铆接方式固定在凹槽内;第二段轴底端的中心处加工有盲孔,此盲孔用于安装1号短销12,盲孔的孔径与1号短销直径相等。

30.所述的滑块10是长方体形的结构件,滑块10宽度方向的尺寸与底座3中的下端底板上的2号凹槽302宽度方向的尺寸相等,两者之间为滑动连接,滑块10的中心处加工有中心通孔,中心通孔用于安装1号短销13并通过1号短销12将滑动基板6与轮5相联接,中心通孔直径与1号短销12的直径相等。

31.所述的滑动基板6是v字形的铁质平板结构件,由左支撑臂与右支撑臂组成,左支撑臂与右支撑臂为等宽度与等厚度的板式臂,左支撑臂与右支撑臂的一端连接成一体,左支撑臂与右支撑臂之间的夹角为120度至140度,左支撑臂与右支撑臂的纵向对称线上设置有4个结构相同的通孔:左支撑臂与右支撑臂的纵向对称线的相交处设置一个通孔,左支撑臂的外端处设置2个通孔,右支撑臂的外端处设置1个通孔;左支撑臂的外端面为平面与圆柱面的组合面,右支撑臂的外端面为圆柱面,左支撑臂与右支撑臂里端连接处采用内圆柱面与外圆柱面圆滑连接;滑动基板6上的4个直径相同的通孔,最左侧通孔采用2号短销13安装2号齿轮8,2号齿轮8左侧与底座齿条固定部件的2号齿条9啮合,右侧与小齿轮7啮合,且2号短销13与2号齿轮8转动连接,2号短销13下端与滑动基板6过盈配合,2号齿轮8将小齿轮7的运动传递给2号齿条9,左侧第二个通孔采用2号短销13安装小齿轮7,小齿轮7左侧啮合2

号齿轮8,右侧啮合大齿轮4,且2号短销13与小齿轮7为转动连接,2号短销13下端与滑动基板6为过盈配合,小齿轮7将大齿轮4的转动传递给2号齿轮8,左支撑臂与右支撑臂的纵向对称线相交处的通孔采用1号短销12连接,将阶梯轮5与滑动基板6以及滑块10按照上中下的位置连接在一起,且轮5与1号短销12为转动连接,大齿轮4套装在轮5的第二段轴上,大齿轮4的顶端面与轮5中第一段轴的底端面接触连接,大齿轮4与第二段轴之间为过盈配合,大齿轮4左侧与小齿轮7啮合,右侧与1号齿轮2相啮合,大齿轮4将以轮5的相同转动角度传递给左右两侧啮合的齿轮,右侧通孔采用2号短销13安装1号齿轮2,1号齿轮2左侧啮合大齿轮4,右侧啮合1号齿条1,1号齿轮2将大齿轮4的运动传递给1号齿条1,且2号短销13上端与1号齿轮2为转动连接,2号短销13下端与滑动基板6为过盈配合;

32.1号短销12为直圆柱销,2号短销13为带有头部的圆柱销,且1号短柱销12与2号短销13柱体部分直径相等,1号短销12、2号短销13和齿轮、轮5的配合均为转动连接,1号短销12、2号短销13和基板的配合均为过盈配合。

33.所述的底座齿条固定部件包括底座3、1号齿条1与2号齿条9;

34.所述的底座3是l形板类结构件,底座3包括下端底板和上端板,上端板是矩形等厚度的板类结构件,上端板与下端底板的长度相等,上端板的宽(高)度大于下端底板的最厚的两端的厚度;底座3焊接在机械臂上,下端底板为沿纵向对称的变截面的矩形板类结构件,下端底板的两端设置成厚度、宽度相等的两端板,即左端板与右端板,左端板与右端板上对称地设置有4个结构相同的螺纹孔,4个结构相同的螺纹通孔沿纵向对称线对称分布,4个结构相同的螺纹孔用来将2号齿条9与1号齿条1安装在下端底板的左端板与右端板上,并使整个绳索拉伸补偿装置固定在机械手臂的一侧;下端底板的左端板与右端板之间设置有等深度的等宽度的1号凹槽,1号凹槽的中心处设置有等深度的等宽度的2号凹槽,2号凹槽的纵向对称线与下端底板的纵向对称线垂直相交,2号凹槽用来安装滑块10,滑块10可以在2号凹槽302里沿着下端底板横向移动;下端底板的一长边处与上端板下端的一长边处的一侧面垂直地连接成一体,下端底板和上端板的长度方向的两端面分别共面,下端底板的底面与上端板下端的底面共面。

35.所述的1号齿条1、2号齿条9为结构尺寸相同的长方形板式结构件,1号齿条1、2号齿条上沿其纵向均匀地设置有两个沉头螺钉通孔,两个沉头螺钉通孔的中心距离和右端板与左端板上的2个结构相同的螺纹通孔的中心距离相等,2号齿条9、1号齿条1采用螺钉固定在底座3中的下端底板的左端板与右端板上,1号齿条1、2号齿条上沿其纵向的一端均匀地设置有结构相同的直齿,1号齿条1、2号齿条的模数与齿轮模数相同为m,且齿条厚度与齿轮厚度也相同。

36.所述的传动部件包括主动轮14与绳子11;

37.所述的绳子11是运动传输介质,一端连接主动轮14,另一端连接在中间传输轮或机械手臂终端上,中间某点铆定在轮5的凹槽内,主动轮14为固定在距离补偿装置的下方一段距离处,通过转动使绳索张紧产生伸长量。

38.所述的齿轮基板滑动部件放置在底座齿条固定部件中的下端底板上,并且齿轮基板滑动部件的滑块10安装在下端底板上的2号凹槽302内,滑块10与2号凹槽302之间为滑动连接;齿轮基板滑动部件的2号齿轮8与1号齿轮2分别左右啮合2号齿条9与1号齿条1,各齿轮间及齿轮与齿条间均为啮合传动;绳子11是运动传输介质,中间某点铆定在轮5的凹槽

内,下端绕在主动轮14上,并通过主动轮14的转动,将力传递到绳子11上,使其产生伸长量。

39.所述的绳索拉伸补偿装置的工作原理:

40.参阅图7,所述的绳子11上的某一点铆定在轮5上的凹槽内,当绳子11拉伸之后,绳子11受力,产生伸长变形,会导致运动传输不准确,为了解决绳子11变形量问题,选择采用绳索拉伸补偿的方法,其原理是:当主动轮14逆时针转动时,使绳子11受到张紧力产生变形,轮5逆时针转动,会带动大齿轮4也逆时针转动,大齿轮4右侧与1号齿轮2相啮合,大齿轮4为主动轮,则1号齿轮2顺时针转动,则1号齿轮2与大齿轮4的传动比k1,1号齿轮2与1号齿条1啮合,导致1号齿条1向绳子伸长方向移动;大齿轮4另一侧与小齿轮7啮合,大齿轮4为主动轮,小齿轮7顺时针转动,则小齿轮7与大齿轮4间的传动比k2,小齿轮7与2号齿轮9相啮合,2号齿轮8逆时针转动,则2号齿轮8与小齿轮7间的传动比为k3,由上述知2号齿轮8与大齿轮4间的传动比简化为k4,2号齿轮8与2号齿条9相啮合,2号齿条9也向绳子伸长方向移动。在结构上1号齿轮2与2号齿轮8模数直径均相等,则大齿轮4与1号齿轮2间的传动比相k1和大齿轮4与2号齿轮8的传动比k4相等,所以大齿轮4的转动会使1号齿轮2和2号齿轮8产生转动角度相同的效果,由于小齿轮7的传递,会使2号齿轮8的转向为逆时针,而1号齿轮2的转向为顺时针,1号齿轮2和2号齿轮8的模数直径均相等,也会导致两齿轮齿数也相同,1号齿条1和2号齿条9的模数齿数及其它结构参数也相同,则最终绳驱机械手的绳索拉伸补偿装置左右两端沿绳子11伸长方向移动的距离是相同的,但是由于底座3、1号齿条1与2号齿条9是固定在机械手臂而无法产生运动,从而导致滑动基板6与滑块10沿底座3上的2号凹槽302前后移动,带动整体朝绳子11受拉力方向移动。从而消除了产生的

△

l变形。

41.其中:已知:r2=r4;则得出:k1=k4;

42.由此可以证明:由绳子11传递到大齿轮4的转动,将会通过1号齿轮2、2号齿轮8和小齿轮7传递到1号齿条1和2号齿条9,并使齿轮基板滑动部件在1号齿条1和2号齿条9处得到相同的位移量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1