一种实现弯扭耦合变形的软体机械臂及制作方法

1.本公开涉及机器人技术领域,具体的涉及一种实现弯扭耦合变形的软体机械臂及制作方法。

背景技术:

2.软体机械臂凭借其优异的柔顺性、灵活性、安全性,在机器人领域具有广泛的应用前景。随着新材料、新工艺的不断发展和成熟,为软体机械臂的结构设计、生产制造和应用提供了新机遇。区别于传统的刚体机械臂,软体机械臂的研究涉及仿生学、机器人学等诸多交叉领域,其形态结构简单,设计灵活,易于制造,成本低廉,体积重量小,对某些复杂或极端的操作环境适应能力更强。此外,软体机械臂通常采用超弹性软材料作为基体,可实现传统机械臂难以具备的多自由度变形、连续变形等特性。

3.目前,应用到相关领域的现有软体机械臂已实现避障、抓捕等机械臂操作过程中的典型动作,其驱动器通常也由柔性材料构成,如硅酮、形状记忆聚合物、电活性聚合物和水凝胶等。这些驱动器可根据材料的特性,通过加压流体、加热、电场和化学反应来驱动驱动器。然而,在这类软体机械臂的设计中,基体材料和驱动材料大都是软材料,变形过程具有很强的非线性,难以提出比较精确的控制方法,另外,单一的弯曲动作难以满足复杂的避障和安全抓捕的需求。

4.形状记忆合金(shape memory alloy,简称sma),sma作为一种典型的温控智能材料,其高功率密度、超弹性和形状记忆特性,天然地适用于超弹性的软材料基体(如pdms)的驱动和控制;但是现有的sma在应用过程中,存在变形形式单一的问题,只能弯曲或者只能扭矩,不能实现机械臂整体上不同的弯扭耦合变形能力;

5.而且现有的技术中只能通过多向控制才能发生相应的弯曲和扭矩,或者因弯曲而发生扭矩变化,而不是整体上实现弯扭变形;再者,控制过程中需要通过多级串联组成超冗余机械臂才能实现多自由度变形,相应的就会产生结构复杂、控制难度大、无法连续精准的控制的问题。

技术实现要素:

6.针对现有的技术方案的不足,本发明旨在提供一种实现弯扭耦合变形的软体机械臂,可以同时输出弯曲和扭转两种变形效果。

7.为实现上述发明目的,本发明的一个或多个实施例提供了下述技术方案:

8.第一方面,本发明公开了一种实现弯扭耦合变形的软体机械臂,包括软体机械臂基体,软体机械臂基体上嵌入具有沿软体机械臂长度方向偏置一定角度的柔性单元体构成的形状记忆合金层;形状记忆合金层在外部应力和温度作用下发生相态之间的转化,并在相变过程中发生变形产生焦耳热驱动软体机械臂产生呈螺旋状的弯扭耦合变形。

9.作为进一步的技术方案,软体机械臂基体由超弹性的软材料基体构成梁结构,软体机械臂基体的横截面为矩形;

10.作为进一步的技术方案,柔性单元体由形状记忆合金编织构成丝状结构。

11.作为进一步的技术方案,沿软体机械臂基体的长度方向偏置设置的柔性单元体之间连通成一体化结构且沿软体机械臂基体长度方向上阵列排布。

12.作为进一步的技术方案,柔性单元体的直径根据柔性单元体的杨氏模量和软体机械臂基体的杨氏模量选择。

13.作为进一步的技术方案,形状记忆合金层包括输入端和输出端;输入端和输出端分别伸出软体机械臂基体之外连接电信号介入引脚,用以连接外部电源;形状记忆合金层在外部应力和温度作用下发生孪晶马氏体相、去孪晶马氏体相和奥氏体相三种相态之间的转化。

14.作为进一步的技术方案,软体机械臂基体的抗弯刚度由其杨氏模量和截面形状确定。

15.第二方面,本发明公开了一种实现弯扭耦合变形的软体机械臂的制作方法,具体步骤如下:

16.通过3d打印模具;

17.形状记忆合金层的柔性单元体由形状记忆合金按照特定形状编织在模具上;

18.将pdms硅胶浇铸在模具型腔内形成软体机械臂基体;盖上模具盖板;

19.待一定时间后,打开盖板取出成型件。

20.作为进一步的技术方案,所述步骤一中的模具带有长方体结构的模具型腔,模具型腔的材料、形状、结构、尺寸与软体机械臂基体的材料、形状、结构、尺寸相同。

21.作为进一步的技术方案,浇铸过程要有避免气泡的有效措施,例如辅助式二次振捣。

22.第三方面,本发明公开了一种实现弯扭耦合变形的软体机械臂的制作方法,具体步骤如下:

23.将两张材料相同的采用pdms硅胶薄膜按照预定尺寸切割成厚度不一、长度和宽度尺寸相同的梁结构,记为第一薄膜和第二薄膜,第一薄膜厚度尺寸大于第二薄膜的厚度尺寸;

24.通过pdms液体将形状记忆合金层中的柔性单元体由形状记忆合金编织成特定的平面型结构后粘贴至第一薄膜上;

25.将第二薄膜粘贴至带有形状记忆合金层的第一薄膜的一面。

26.作为进一步的技术方案,形状记忆合金层与第一薄膜和第二薄膜应紧连接,避免产生相对滑动。

27.以上一个或多个技术方案的有益效果是:

28.1.通过编织形状记忆合金层,软体机械臂基体可同时实现弯曲和扭转耦合变形,整个软体机械臂呈螺旋形状,避免了弯扭耦合变形设计中的多模块的串并联,大大减少了机械臂结构的复杂度,解决了当前软体机械臂普遍存在的变形单一和控制精度低等问题。

29.2.软体机械臂基体组成均为弹性结构,结构简单,能够一体化成型,易于加工制造,并且输出变形范围广,动作执行效率高。

30.3.采用由一根形状记忆合金丝“一针到底”地编织后形成的形状记忆合金层,且形成偏置平面作为驱动模块,通过控制形状记忆合金丝接入的电流,即可驱动软体机械臂基

体变形发生弯扭耦合变形,可实现螺旋变形,驱动效果好且易于控制。

31.4.编织后的形状记忆合金层可以分为沿软体机械臂基体的方向的纵向分量和与该方向成一定夹角的倾斜分量,这两个分量分别可以实现软体机械臂的弯曲和扭转。

32.5.该软体机械臂的弯扭耦合变形的幅度和驱动效果,可通过对软体机械臂基体尺寸、形状记忆合金尺寸、形状记忆合金编织平面的结构参数进行精确控制。

附图说明

33.下面结合附图和实施例对本发明进一步说明。

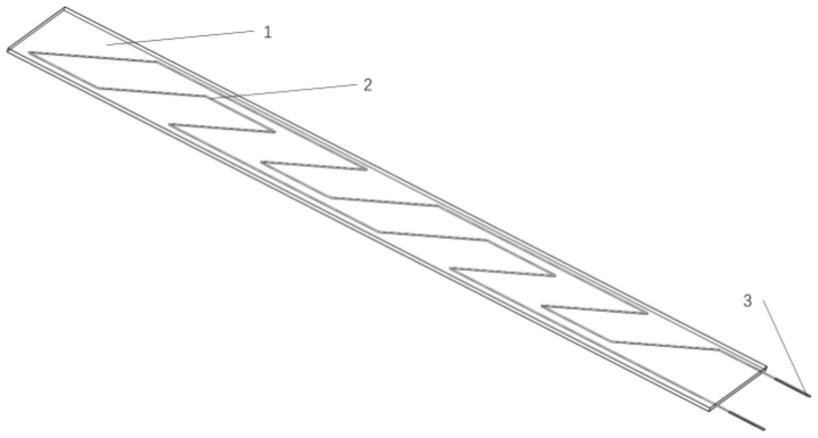

34.图1为软体机械臂的整体结构示意图;

35.图2为形状记忆合金层示意图;

36.图3为电信号输入引脚示意图;

37.图4为模具整体结构示意图;

38.图5为模具盖板结构示意图;

39.图6为模具底板结构示意图;

40.图7为模具底板俯视图;

41.图8为软体机械臂的结构示意图;

42.图9为图8所示软体机械臂的结构分解示意图;

43.图10为实施例二中的采用浇铸法制作软体机械臂的流程图;

44.图11为实施例三中的采用粘贴法制作软体机械臂的流程图;

45.图12为该软体机械臂变形效果图;

46.图13为该软体机械臂变形效果的描述和预测图;

47.其中,1-软体机械臂基体;2-形状记忆合金层;3-电信号介入引脚;4-盖板;5-底板,501-第一定位槽,502-模具型腔,503-固定凸台,504-第二定位槽;6-第二薄膜;7-第一薄膜。

具体实施方式

48.现在结合附图对本发明做进一步详细的说明。

49.实施例1

50.请参阅如图1-13,本发明公开了一种实现弯扭耦合变形的软体机械臂,包括软体机械臂基体1,软体机械臂基体1上嵌入具有沿软体机械臂长度方向偏置一定角度的柔性单元体构成的形状记忆合金层2;形状记忆合金层2在外部应力和温度作用下发生孪晶马氏体相、去孪晶马氏体相和奥氏体相三种相态之间的转化,并在相变过程中发生变形产生焦耳热驱动软体机械臂产生弯扭耦合变形。

51.软体机械臂基体1由超弹性的软材料基体构成梁结构,例如pdms,本实施例中采用pdms。软体机械臂的横截面为矩形。软体机械臂基体1基体产生的变形输出效果以及弯扭角度取决于基体梁的抗弯刚度、形状记忆合金层2的偏置距离和编织方法。软体机械臂基体1的抗弯刚度由基体的杨氏模量和截面形状唯一决定。

52.柔性单元体采用形状记忆合金(shape memory alloy,简称sma)构成。本发明正是提出一种基于形状记忆合金(shape memory alloy,简称sma)驱动软体基体发生弯扭耦合

变形的设计和控制方法。形状记忆合金作为一种有“记忆”的合金,其在外部应力和温度的作用下,发生孪晶马氏体相、去孪晶马氏体相和奥氏体相三种相态之间的转化,并在相变过程中发生宏观的变形,从而产生驱动pdms基体的驱动力。

53.本发明设计利用焦耳热驱动形状记忆合金发生在弹性基体约束下的相变和变形,形状记忆合金的合金丝通电后温度升至奥氏体完成温度以上,形状记忆合金发生完全的奥氏体相变,形状记忆合金的合金丝由软变硬,杨氏模量变大,形状记忆合金的合金丝沿径向缩短,驱动pdms基体发生最大的弯扭耦合变形;形状记忆合金断电后温度下降至马氏体完成温度以下,形状记忆合金发生完全的马氏体相变,形状记忆合金由硬变软,杨氏模量变小,形状记忆合金的合金丝在弯扭耦合变形的pdms基体的作用下,部分地恢复形状记忆合金的应变。

54.通过合理设计形状记忆合金的编织方法及其在软体机械臂基体1的偏置距离,可以使该软体机械臂产生不同的变形效果。具体地,本发明中提及的编织方法,采用“一针到底”的编织方法。即在平行于软体机械臂基体1中性面的偏置平面内,对单根一维的形状记忆合金丝(或梁)在沿软体机械臂基体1长度方向和与该方向呈特定夹角方向进行交替编织。编织后的形状记忆合金层2可以在该偏置平面能形成沿软体机械臂1长度方向的和与该方向呈特定夹角方向的驱动力,分别可驱动基底发生沿基底长度方向的弯曲,以及沿特定夹角方向的扭转。

55.在形状记忆合金层2的编织面内,部分形状记忆合金的合金丝沿着软体机械臂基体1长度方向排布,例如本实施例1中的处于与软体机械臂基体1长度方向水平设置的柔性单元体在偏置作用下可使软体机械臂基体1产生弯曲变形;部分形状记忆合金的合金丝与软体机械臂基体1长度方向有一定倾角,即本实施例1中的柔性单元体中与软体机械臂存在水平倾角的部分,其部分在偏置作用下可使软体机械臂基体1产生扭转变形。

56.柔性单元体由形状记忆合金编织构成丝状结构。沿软体机械臂基体1的长度方向偏置设置的柔性单元体之间连通成一体化结构且沿软体机械臂基体1长度方向上阵列排布。形状记忆合金呈模块化排布,通过控制排布数量可以获得不同的弯扭变形效果。

57.本实施例中,柔性单元体设置为呈n型的平面结构,并且沿软体机械臂基体1倾斜一定角度,具体不受本实施例中的编制图案的限制,可以实现多种编制图案的选择,形状记忆合金层2的平面图案设计要根据软体机械臂基体1的抗弯特性和软体机械臂的变形需求。

58.形状记忆合金直径过大或过小均不利于软体机械臂基体1产生最优的变形效果,柔性单元体的直径等相关尺寸应根据形状记忆合金的杨氏模量及软体机械臂基体1杨氏模量择优选择。本实施例中形状记忆合金层2按照图2中所设计的编织层的图案进行固定后嵌入到软体机械臂基体1内。

59.形状记忆合金层2可作为模块化设计,其中一种平面构型如图2所示。其模块单元如图2中虚线框内所示。在图2中,以2个驱动单元为例,举例说明形状记忆合金层2驱动基体产生弯扭变形的机理,若要达到更大弯扭角度,可增基本单元的个数,或修改基本单元的参数。可通过单模块设计以及多模块组合满足复杂的避障和抓捕需求。

60.如图2所示,形状记忆合金层2相对软体机械臂基体1的长度方向上倾角,该设计参数会对软体机械臂基体1的扭转变形起重要作用。

61.如图3所示,形状记忆合金层2应处于同一平面内,且该平面在软体机械臂基体1内

偏心布置,偏心距为h,该设计参数也会影响软体机械臂基体1的弯曲和扭转变形效果。

62.由于形状记忆合金层2的合金丝直径尺寸较小,形状记忆合金层2包括输入端和输出端作为电流的输入端和输出端;输入端和输出端分别伸出软体机械臂基体1之外连接电信号介入引脚3,用以连接外部电源。外接电信号接入引脚后,形状记忆合金层2产生焦耳热。

63.在形状记忆合金层2可根据变形需求采用多种多样的结构设计方案,因此焦耳热驱动形状记忆合金相变过程中,形状记忆合金层2的电阻一般存在差异,进而会对驱动电压提出相应的需求。形状记忆合金层2在电流的作用下温度升高,产生收缩变形。由于软体机械臂基体1与形状记忆合金层2紧密贴合,因此在形状记忆合金层2的合金丝通电发生收缩时,软体机械臂基体1会产生弯曲和扭转耦合变形,进而输出如图10所示的弯扭变形效果。断开电源,形状记忆合金层2温度降低,形状记忆合金层2和软体机械臂基体1在变形后的软体机械臂基体1的作用下,可部分恢复到它们收缩前形状。

64.实施例2

65.第二方面,本发明公开了一种实现弯扭耦合变形的软体机械臂的制作方法,即为浇筑法,通过浇筑软体机械臂基体1实现软体机械臂的制作,具体步骤如下:

66.通过3d打印模具;

67.形状记忆合金层2的柔性单元体由形状记忆合金按照特定形状编织在模具上;

68.将pdms硅胶浇铸在模具型腔内形成软体机械臂基体1;盖上模具盖板4;

69.待一定时间后,打开盖板4取出成型件。

70.进一步的,步骤一中的模具带有长方体结构的模具型腔,模具型腔的材料、形状、结构、尺寸与软体机械臂基体1的材料、形状、结构、尺寸相同。

71.具体的,步骤一中的模具的结构图如图4所示,包括盖板44和底板5。盖板4为长方体,且尺寸与底板5的开口尺寸一致,起到在软体机械臂基体1浇铸完成后封闭模具、保证上表面平整的作用。

72.如图5所示,底板5主体为矩形凹槽,中间设计有模具型腔502,模具型腔502的平面尺寸与软体机械臂基体1的平面尺寸一致。底板5的侧壁设计有第一定位槽501,第一定位槽501宽度略宽于形状记忆合金层2的柔性单元体的直径,第一定位槽501起到定位形状记忆合金层2的柔性单元体的作用。

73.在3d打印精度许可的情况下,第一定位槽501宽度应尽可能地接近形状记忆合金层2的柔性单元体的径向尺寸,以保证定位效果和精度。如图7所示,与形状记忆合金层2设计倾角θ一致,第一定位槽501与底板5水平方向有倾角θ。形状记忆合金层2的偏心距h,可通过调节底板5的第一定位槽501的深度来控制。

74.底板5的端部设计有固定凸台503和第二定位槽504。其中,第二定位槽504用于固定被编织的形状记忆合金的首端和末端,形状记忆合金的首端和末端伸出第二定位槽,并固定在固定凸台503上。首端和末端直接连接到电信号介入引脚3上。

75.步骤二中,构成形状记忆合金层2的柔性单元体由形状记忆合金编织而成,形状记忆合金按照所需要的形状编织完成后,通过第二定位槽504伸出并固定在固定凸台503上,待软体机械臂基体1凝固后,将软体机械臂基体1取下即可。

76.步骤二之前要安排有抽真空程序,以消除pdms硅胶混合搅拌过程中产生的气泡。

浇铸过程要有避免气泡的有效措施,例如辅助式二次振捣。

77.步骤四中,在取下的过程中,应尽量避免产生不可恢复的拉伸应变。

78.具体的,软体机械臂采用浇铸法进行制作的流程如图10所示。先将形状记忆合金层2按照图2所示形状编织在底板5的第一定位槽501上,编织过程中应保证形状记忆合金的合金丝保持足够的张力;形状记忆合金层2的合金丝编织完成后,从第二定位槽504伸出并且系在固定凸台503上;接着浇铸软体机械臂基体1的液态硅胶并盖上盖板4;最后待软体机械臂基体1固化后,将软体机械臂基体1连同嵌入的形状记忆合金层2一起取出。

79.实施例3

80.第三方面,本发明公开了一种实现弯扭耦合变形的软体机械臂的制作方法,具体步骤如下:

81.将两张材料相同的采用pdms硅胶薄膜按照预定尺寸切割成厚度不一、长度和宽度尺寸相同的梁结构,记为第一薄膜和第二薄膜,第一薄膜厚度尺寸大于第二薄膜的厚度尺寸;

82.通过pdms液体将形状记忆合金层2中的柔性单元体由形状记忆合金编织成特定的平面型结构后粘贴至第一薄膜上;

83.将第二薄膜粘贴至带有形状记忆合金层2的第一薄膜的一面。

84.进一步的,如图8所示,本发明的软体机械臂包括软体机械臂基体1和形状记忆合金层2。图8所示的软体机械臂的结构分解图如图9所示。其中软体机械臂基体1可进一步分解为较薄第二薄膜6和较厚的第一薄膜7,即为第一薄膜为较厚的第一薄膜7,第二薄膜为较薄第二薄膜6。

85.具体的,首先将形状记忆合金层2按照图2所示的形状固定后粘贴在较厚的第一薄膜7上,然后在较薄的第二薄膜6表面涂抹液态pdms后,与形状记忆合金层2粘贴在一起,并保持上下两层pdms薄膜紧密贴合,且长宽对齐。形状记忆合金层2的偏置量h可通过较厚的第一薄膜7的厚度来调整。

86.柔性单元体与第一薄膜和第二薄膜应紧连接,避免产生相对滑动。

87.该软体机械臂的驱动前后形变的结构如图12所示。该软体机械臂制作完成后的初始形状为条状结构,初始低温态下的形状记忆合金层2为去孪晶马氏体相态;在焦耳热作用下,形状记忆合金层2发生奥氏体相变,高温态下的奥氏体相形状记忆合金层2可驱动软体机械臂基体1产生最大弯扭耦合变形效果;停止加热后,形状记忆合金层2从高温冷却到低温,形状记忆合金层2变为孪晶马氏体相,并在变形后的软体机械臂基体1的作用下,部分恢复到初始形状。

88.进一步的,如图13所示,本发明提出的软体机械臂螺旋变形后的内表面可近似内切某个圆柱,便于更直观的描述该柔性机械臂弯扭耦合变形。其弯扭耦合变形前、变形后和变形过程中的形状,可通过柱坐标进行描述。变形后,软体机械臂在x和y方向发生弯曲,在z方向上发生扭转。

89.上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1