基于模块单元的激光泵浦源高效组装工艺的制作方法

1.本发明属于泵浦源组装技术领域,尤其涉及一种基于模块单元的激光泵浦源高效组装工艺。

背景技术:

2.半导体激光器是以半导体材料为工作物质的具有光反馈功能的p-n结二极管,其与固体激光器和气体激光器相比,具有结构紧凑、可靠性高、高效稳定等优点,已经被广泛应用于机械加工、材料处理、武器制造和激光显示等行业。而为了得到更大的输出功率,通常将许多单个半导体激光器组合在一起形成阵列,得到大功率半导体激光器。为了保证激光器有较高的效率、较好的光谱和较高的输出功率,现有技术中一般对大功率半导体激光器采用封装技术进行优化。

3.目前半导体泵浦源封装结构主要包括由cos模组、快轴准直镜fac、慢轴准直镜sac、反射镜构成的若干个阵列的光学模组,这些光学模组均设置在一个金属底座或陶瓷底座上。常规的激光器泵浦源采用的金属/陶瓷底座绝大多数为一体结构设计,在金属/陶瓷底座的表面上设置有若干台阶面,然后将cos模组各个镜片设置在台阶面上形成阵列结构。如现有技术中专利公开号为cn111312507a公开的一种多千瓦级的蓝色激光系统。也有专利号为cn202123333400.9公开了一种带冷却的泵浦源系统,其绝缘底座采用模块化结构设计,通过拼接构成泵浦源的整个绝缘底座。但现有技术中还没有公开对该种结构的激光泵浦源的组装工艺技术。

4.因此,有必要提供一种新的基于模块单元的激光泵浦源高效组装工艺来解决上述技术问题。

技术实现要素:

5.本发明的主要目的是为了提供一种基于模块单元的激光泵浦源高效组装工艺,能够大大提高激光泵浦源的组装效率与组装质量。

6.为了达到上述目的,本发明技术方案如下:一种基于模块单元的激光泵浦源高效组装工艺,其包括以下步骤:s1)制作模块化底座:所述模块化底座上依次设计有第一安装平台、第二安装平台以及第三安装平台;s2)将多个模块化底座放入到压紧治具中;所述压紧治具上设置有若干第一承载槽,每个所述第一承载槽的上方设置有压紧cos模组的压紧组件;s3)驱动所述压紧治具移动,使每一个模块化底座依次到达第一安装位置;将第一安装位置处的所述压紧组件打开,在所述第一安装平台上依次放入焊料片与cos模组,所述压紧组件恢复夹持状态压持cos模组表面,以此完成所有模块化底座上的cos模组组装,得到第一模块组件;s4)将装载有所述第一模块组件的压紧治具放入到焊接设备中,完成cos模组的焊

接固定;s5)将所述第一模块组件从压紧治具中取出,放置到透镜组装治具中;所述透镜组装治具上设置有若干第二承载槽与fac承载槽,在所述fac承载槽中放入fac镜片;s6)在第二安装位置处将fac镜片一一组装到所述第二安装平台上,得到第二模块组件;s7)在第三安装位置处将sac镜片一一组装到所述第三安装平台上,得到第三模块组件;s8)将安装有辅助光学镜片的激光器底板移动至第四安装位置处定位,在激光器底板上用于锁紧模块化底座的安装孔槽内放置密封圈,将第三模块组件一一放置到激光器底板中的台阶面上,并通过螺丝锁紧固定,得到激光器半成品;s9)在第五安装位置处,将反射镜一一耦合组装到所述第三安装平台上,得到激光器泵浦源。

7.与现有技术相比,本发明基于模块单元的激光泵浦源高效组装工艺的有益效果在于:通过模块化底座设计思路,配合组装治具结构设计以及各个镜片的夹爪结构设计,实现了各个镜片的降维调整,提高了镜片找光、装调微调效率,大大提高了激光泵浦源整体的组装效率与质量。具体的:1)通过模块化底座的结构设计,以模块底座为单位,进行光学模组的生产,替代了原来以整个激光器底板为单位进行各个光学镜片组装的工艺,提高了组装过程中的容错率,降低了不良模块的更换成本;2)当光学模组生产好后,通过料盘自动供料,然后将其集成装配到激光器底板上固定即可,再最后将反射镜一一耦合装配上去即可得到激光泵浦源,大大提高了单个激光泵浦源组装节拍,提高了组装效率;3)在cos模组组装中通过压紧治具的结构设计,模块化底座的结构设计为压紧治具的实现提供了基础条件,使得压紧治具中每个承载模块化底座的承载槽上方具有足够的空间来布置压紧组件,通过压紧组件始终保持cos模组在压紧治具中的位置,使得模块组件在cos组装工站与焊接工站之间流转时仍然能够保持位置稳定精准,进而保障了cos模组的焊接质量,且提高了cos模组的组装焊接效率;4)在fac镜片组装中,利用三面包覆的夹持方式,配合透镜组装治具的结构设计,使得模块化底座与fac在来料时就已经进行了初定位,减少了后续fac镜片找光调节的维度与调节次数,提高了fac找光效率,进而提高了fac镜片的组装效率;5)在sac镜片组装中,采用顶部吸附配合左右两侧夹持的方式对sac镜片进行高精度的拾取,保障了每次夹取sac镜片时,其相对于夹爪的位置高度统一,省去后续复杂的角度状态矫正过程,进而提高了sac镜片的组装效率;6)在反射镜组装中,采用前侧或后侧吸附配合左右两侧夹持的方式,对反射镜进行高精度的拾取,保障了每次夹取反射镜时,其相对于夹爪的位置高度统一,省去后续复杂的角度状态矫正过程,进而提高了反射镜的组装效率;同时在左右侧的夹持结构中,一侧采用面接触,另一侧采用点接触或线接触,提高了反射镜来料的角度包容性,能够在更大的角度范围内对反射镜进行装调归正;且在反射镜底板胶水固化过程中,一方面能够保障反射镜的角度装调,另一方面也为反射镜的随动提供了条件,实现了反射镜在设定的角度状态

范围内随底部胶水严格下沉的状态限定,进而保障胶水固化后反射镜的位置状态仍然能够符合要求,保障了反射镜组装质量。

附图说明

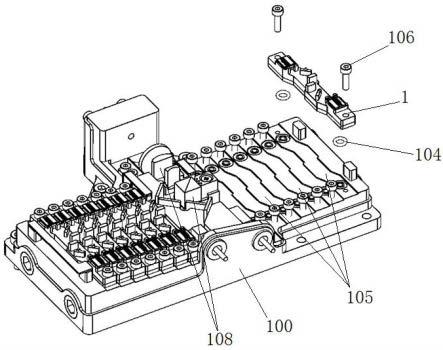

8.图1为本发明实施例中激光器底板与模块化底座的结构示意图;图2为本发明实施例中模块化底座的结构示意图;图3为本发明实施例中压紧治具的部分结构示意图;图4为本发明实施例中另一压紧治具的侧视结构示意图;图5为本发明实施例中透镜组装治具的部分结构示意图;图6为本发明实施例中fac夹爪的局部结构示意图;图7为本发明实施例中fac夹爪的侧视结构示意图;图8为本发明实施例中sac夹爪的结构示意图;图9为本发明实施例中反射镜夹爪的结构示意图;图中数字表示:100-激光器底板;101-cos模组;102-fac镜片;103-sac镜片;104-密封圈;105-台阶面;106-螺丝;107-反射镜;108-辅助光学镜片;1-模块化底座,11-第一安装平台, 111-侧边限位块,112-前侧限位面,12-第二安装平台,121-夹爪避让槽,122-前端限位块,123-第一避让槽,13-第三安装平台,14-螺丝安装孔;2-压紧治具,21-第一承载槽,22-压紧组件,221-升降杆,222-压持件,2221-弹性压针,2222-弹性片,223-弹性件,23-第二侧压组件;3-透镜组装治具,31-第二承载槽,311-第一基准面,312-第二基准面,32-fac承载槽,33-第一侧压组件;4-fac夹爪,41-第一夹持部,411-支撑平面,412-侧向限位面,413-第二避让槽,42-第二夹持部,421-上压持面;5-sac夹爪,51-吸嘴,52-夹持件;6-反射镜夹爪,61-第三夹持部,611-吸附限位面,612-上限位面,613-左侧限位面,62-第四夹持部,621-右夹持部。

具体实施方式

9.实施例一:请参照图1-图9,本实施例为一种基于模块单元的激光泵浦源高效组装工艺,其包括以下步骤:s1)制作模块化底座1。若干个模块化底座1共同构成激光泵浦源的绝缘底座结构。

10.模块化底座1上设置有用承载cos镜片的第一安装平台11、用于承载fac镜片的第二安装平台12、用于承载sac镜片与反射镜的第三安装平台13。

11.第一安装平台11上设置有对cos模组的一侧边缘进行阻挡限位的侧边限位块111。第二安装平台12与第一安装平台11构成台阶结构,且在台阶交汇处形成有对cos模组的前侧边缘进行阻挡限位的前侧限位面112。

12.第二安装平台12上下凹形成有夹爪避让槽121,第二安装平台12的前侧设置有对fac镜片的前端进行限位的前端限位块122,前端限位块122上开设有第一避让槽123,第一避让槽123与夹爪避让槽121连通。第一避让槽123一方面用于fac镜片出光避让,另一方面用于fac夹爪安装fac镜片时提供位置避让;夹爪避让槽121也用于对fac夹爪进行位置避让,使得夹持fac镜片的夹爪能够下沉到第二安装平台12的下方将fac精准的放置到第二安装平台12上。

13.模块化底座1上还设置有螺丝安装孔14,用于通过螺钉将模块化底座1固定安装到激光器底板100中。

14.s2)将多个模块化底座1放入到一个压紧治具2中压持定位。

15.压紧治具2上设置有若干个用于承载模块化底座1的第一承载槽21,每个第一承载槽21的上方设置有用于压紧模块化底座1中cos模组的压紧组件22。

16.压紧治具2上还设置有压紧每个第一承载槽21中的模块化底座1的第二侧压组件23。

17.压紧组件22位于第一承载槽21的上方但暴露出前侧限位面112与侧边限位块111的位置,以便视觉相机抓取cos模组的安装基准。

18.本实施例中,第一承载槽21包括两个u型围挡槽,通过两个所述u型围挡槽对模块化底座1的两端进行限位。在其他实施例中,第一承载槽21也可以由仿形凹槽形成。

19.压紧组件22包括上下活动设置在压紧治具2本体上的升降杆221、设置在升降杆221上且对准cos模组上表面的压持件222、将升降杆221向下拉持或压持以使其保持对cos模组压持状态的弹性件223。

20.为了保障cos模组在焊料片熔融状态下仍能保持全面的受压状态,提高其受压的均匀性与可靠性,压持件222采用多点恒力点压结构对cos模组表面施加压力。本实施例中,压持件222包括若干压持cos模组表面的弹性压针2221,其上下弹性浮动设置在升降杆221上,弹性压针2221根据cos模组的大小分布设置,优先采用对称的方式设置弹性压针2221,保障cos模组均匀受力。在其他实施例中,压持件222中的弹性压针2221设置在一个悬挑伸出的弹性片2222上。利用弹性片2222结合悬臂结构实现弹性压针2221的弹性压持。在又一实施例中,压持件222采用弹簧压持的方式保持弹性压力或采用重力块实现恒压。

21.在压紧治具2中放入模块化底座1时,利用第一开夹治具(图中未展示)将所有的压紧组件22打开,便于模块化底座1的放入。第一开夹治具包括进行上下运动的若干顶升杆,通过顶升杆上升将压紧治具2中的升降杆221向上顶起,进而打开压紧组件22。

22.s3)利用第一移载机构(图中未展示)驱动压紧治具2水平运动,使其上每一个模块化底座1依次到达第一安装位置;利用第二开夹治具(图中未展示)将所述第一安装位置处对应的压紧组件22打开,利用焊料片吸嘴吸附焊料片、cos夹爪夹取cos模组在视觉相机的辅助下依次放入到第一安装平台11上,第二开夹治具撤回,压紧组件22恢复对cos模组的压持作用,以此完成所有模块化底座1上的cos模组组装,得到第一模块组件。

23.s4)将装载有所述第一模块组件的压紧治具2整体直接放入到焊接设备中,将焊料片熔融完成cos模组的焊接固定。

24.s5)将所有的所述第一模块组件从压紧治具2中取出然后放置到透镜组装治具3中。在将所述第一模块组件取出时,利用与第一开夹治具结构相同的第三开夹治具(图中未

展示)将压紧治具2上的所有压紧组件22打开。

25.透镜组装治具3上设置有若干用于承载并定位模块化底座1的第二承载槽31以及若干用于承载并定位fac镜片的fac承载槽32,每个第二承载槽31一侧设置有压紧模块化底座1的第一侧压组件33。在所述fac承载槽32中放入fac镜片。

26.第一承载槽21与第二承载槽31内设置有限定模块化底座1两端位置的第一基准面311、限定模块化底座1一侧表面位置的第二基准面312,第一侧压组件33压持模块化底座1靠紧第二基准面312。

27.压紧治具2中每个第一承载槽21一侧也设置有压紧模块化底座1的第一侧压组件33。

28.fac承载槽32分布在第二承载槽31中的模块化底座1上fac镜片安装位置的x轴向延长线上。fac镜片放置在fac承载槽32中其左右两端与fac承载槽32内壁之间的间距在允许范围内,该允许范围为从fac承载槽32中取出fac镜片后安装到模块化底座1上的过程中无需进行y轴方向上的调整。

29.本实施例中,第二承载槽31包括两个u型围挡槽,通过两个所述u型围挡槽对模块化底座1的两端进行限位。在其他实施例中,第二承载槽31也可以由仿形凹槽形成。

30.s6)利用第二移载机构(图中未标示)驱动装载有所述第一模块组件的透镜组装治具3水平运动,使其上每一个模块化底座1依次到达第二安装位置;利用fac夹爪4夹取fac镜片在视觉相机的辅助下放入到第二安装平台12上,并配合第一检测模组、点胶模组、uv固化灯结构依次进行找光、点胶、二次找光、检测组装过程;以此完成所有模块化底座1上的fac镜片组装,得到第二模块组件。

31.fac夹爪4包括进行张开与夹持动作的第一夹持部41与第二夹持部42。第一夹持部41具有支撑fac镜片底部的支撑平面411、限定fac镜片前侧或后侧表面位置的侧向限位面412,侧向限位面412上设置有便于出光的第二避让槽413。第二避让槽413贯通第一夹持部41的前后表面。第二夹持部42具有压持fac镜上表面的上压持面421。上压持面421位于支撑平面411的上方,与支撑平面411配合实现对fac镜片的上下夹持。在安装fac镜片时,第一夹持部41下沉至夹爪避让槽121中。

32.通过第一夹持部41与第二夹持部42的结构设计,实现了fac镜片的上表面、下表面以及前侧或后侧三个表面定位的包覆式夹持方式,通过三个表面的限位,使得fac镜片的整体角度状态能够达到设定状态要求,且保障每次夹持fac镜片时其角度状态统一,进而无需对其角度状态进行调整,提高了组装效率。

33.s7)将利用第三移载机构(图中未标示)驱动装载有第二模块组件的透镜组装治具3水平运动,使其上每一个模块化底座1依次到达第三安装位置;利用sac夹爪5夹取sac镜片在视觉相机的辅助下放入到第三安装平台13上,并配合点胶模组、uv固化灯结构将其固定;以此完成所有模块化底座1上的sac镜片组装,得到第三模块组件。

34.为了提高sac镜片的装配效率,省去sac吸取后吸取位置的长时间角度装调调整,本实施例对sac夹爪5进行了优化设计。具体的,sac夹爪5包括吸附sac镜片上表面的吸嘴51、位于吸嘴51下方两侧且夹持sac镜片左侧表面与右侧表面的一对夹持件52、驱动所述一对夹持件52进行张开与夹持动作的气缸(图中未标示)。

35.若干个sac镜片阵列摆放在料盘中,其前后偏斜角度在允许的范围内即可,后续均

可以通过sac夹爪5中的一对夹持件52将其调整归正。因此,对于料盘中sac镜片的摆放要求降低,提高了容错率。

36.在夹持sac镜片时,首先利用吸嘴51吸附住sac镜片的上表面,并向上抬高设定高度,对镜片的左右偏斜角进行矫正,保证镜片的上表面保持水平状态;然后利用夹持件52夹持住镜片的左右表面,对镜片的前后偏斜角进行矫正,保证镜片的左侧表面与右侧表面与x轴垂直相交,即与y轴平行;进而保障了镜片被夹取后的角度状态与设定安装状态一致,最后在装配时,仅需在y轴一个维度上对其进行水平平移后放下即可将镜片精准的安装到模块化底座1上,提高安装效率。

37.s8)将安装有辅助光学镜片108的激光器底板100移动至第四安装位置处定位,在激光器底板100用于锁紧模块化底座1的安装孔槽内放置一个密封圈104,然后夹持第三模块组件放置到激光器底板100中的台阶面105上,并通过螺丝106将第三模块组件锁紧固定,得到激光器半成品。cos模组101、fac镜片102、sac镜片103、反射镜107以及辅助光学镜片108共同构成激光器的光路系统。

38.第三模块组件的来料可以采用料盘形式,通过装盘机构将透镜组装治具3中的第三模块组件取出然后放入到料盘中,通过料盘供料机构进行自动供料。密封圈104可采用振动盘进行自动供料。密封圈104在放置时可配合视觉定位模块辅助进行精准的放置。

39.s9)将激光器半成品移动至第五安装位置处,并放置在冷却定位治具上,利用反射镜夹爪6夹持反射镜在视觉相机的辅助下一一的放置到模块化底座1的第三安装平台13上,并配合第二检测模组、点胶模组、uv固化灯结构依次进行耦合、点胶、二次耦合、检测组装过程;以此完成所有模块化底座1上的所有反射镜组装,得到激光器泵浦源。

40.反射镜夹爪6包括进行张开或夹持运动的第三夹持部61与第四夹持部62。为了保障每次拾取反射镜时其位置与反射镜夹爪6相对位置高度统一,减少找光时调节的维度与微调次数,本实施例对反射镜夹爪6进行了巧妙的设计。具体的,第三夹持部61包括吸附反射镜前侧表面或后侧表面的吸附限位面611、与反射镜上表面贴合的上限位面612以及限定反射镜左侧表面的左侧限位面613;第四夹持部62包括与左侧限位面613配合顶持反射镜右侧表面的右夹持部621。右夹持部621与反射镜右侧表面接触部分为一个弧面凸起结构,与反射镜右侧表面实现点接触或线接触。

41.在拾取反射镜时,利用视觉相机获取反射镜的位置及直角边轮廓,在视觉相机反馈下控制反射镜夹爪6至反射镜上方,用第三夹持部61的吸附限位面611贴合反射镜的前侧面或后侧面,同时左侧限位面613贴合反射镜的左侧表面,反射镜夹爪6向下移动,使上限位面612吸附贴合反射镜的顶面,吸附限位面611真空吸附反射镜,对反射镜进行初定位,同时另一侧的右夹持部621形成弧形顶爪结构顶持反射镜的左侧表面,通过弧形顶点实现对反射镜点对面的接触,减少夹爪与反射镜的接触面积,扩大夹爪对反射镜位置倾斜的包容性,保证每次吸附反射镜时,使反射镜的位置与反射镜夹爪6的位置相对统一,减少了后续反射镜位置调整的维度与微调次数,提高反射镜找光效率,进而提高反射镜的组装效率。

42.在本发明的描述中,术语“安装”、“相连”、“连接”、“固定”等均应做广义理解,例 如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以 通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

43.在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

44.虽然本发明所揭露的实施方式如上,但所述的内容仅为便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属领域内的技术人员,在不脱离本发明所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1