一种吸附夹持组件及搬运系统的制作方法

1.本发明属于设备装配工装技术领域,涉及夹持转运工装,具体涉及一种吸附夹持组件及搬运系统。

背景技术:

2.大型精密零部件的精确装配存在挑战,如何柔性、洁净安全拾取,并对位姿进行精确识别与控制最为关键,而可靠的拾取、搬运和移动以及柔性装配对接又是实现位姿调整的基础。大型部件体积和重量大,依靠人力转运和移位极其不便,对于一些易损伤的零部件尤其如此。例如,在高功率固体激光装置中,为了避免人工装校对光学元件洁净性能的影响,大量采用自动化装校工艺方法,其自动化装校工艺对光学元件柔性拾取和装配提出极高的要求,需要将大量不同类型大口径光学元件洁净、无损、精密装配入框,对元件表面洁净度要求极高,且高能激光光学元件价格昂贵,对其拾取、转运、装配过程的柔性性和安全性要求高,不允许元件崩边崩角以及元件表面膜层和面形畸变破坏。传统方式是通过多人配合用手将其装入框中,存在元件表面被污染、边缘崩边崩角的风险。采用机械夹具夹持的方式则更不可行。现有技术中有报道采用吸附式装置对表面平整的工件进行转运,例如专利文献 cn215592006u报道了一种用于吸附玻璃的吸盘装置,但这种吸盘会与元件表面大面积接触,存在污染元件表面的风险。

技术实现要素:

3.有鉴于此,本发明的目的之一在于提供一种吸附夹持组件。

4.其技术方案如下:

5.一种吸附夹持组件,包括吸盘模块,该吸盘模块包括吸盘和设置在该吸盘工作面边缘的可变形的密封圈,其关键在于,所述吸盘的工作面为内凹面,沿着该内凹面的边缘固定设置有向前凸出的所述密封圈,所述密封圈的前侧面上成型有吸附凹槽;

6.所述内凹面的凹腔连接有第一气道,所述吸附凹槽的槽腔连接有第二气道;

7.所述第一气道连接有真空发生器,所述真空发生器工作时通过所述内凹面的凹腔抽吸所述吸附凹槽的槽腔内气体;

8.所述第一气道和第二气道分别连接有进气阀组件;

9.所述吸盘的边缘外还设置有限位板,该限位板一边向所述工作面前方伸出。

10.作为优选,上述吸盘中部开设有第一气孔,该第一气孔与所述第一气道连通;

11.所述密封圈的横截面呈“y”字形,所述密封圈的尾部与所述吸盘固定连接,所述密封圈前部的两个密封唇向前伸出并相互分开,两个所述密封唇之间围成所述吸附凹槽;

12.在所述吸附凹槽的槽底开设有至少一个第三气孔,该第三气孔贯穿所述密封圈的尾部并与所述第二气道连通。

13.作为优选,上述密封圈上均匀分布有至少两个所述第三气孔。

14.作为优选,两个所述密封唇的前缘均倒圆角,所述吸附凹槽的两侧槽壁之间的夹

角为75~85

°

;

15.所述密封圈的密封唇表面加工有厚度为微米级的对二甲苯聚合物膜层。

16.作为优选,上述吸盘的工作面边缘设置有燕尾槽,所述密封圈的尾部与所述燕尾槽适配并固定压装在其内。

17.作为优选,上述吸盘中部还开设有第二气孔,该第二气孔连接有真空压力传感器。

18.作为优选,上述进气阀组件包括第一阀组和第二阀组;

19.所述第一阀组包括气控单向阀、气控阀和第一控制阀,其中所述第一控制阀的进气口与正压供气模块连接,所述第一控制阀的出气口同时连接所述气控单向阀和气控阀的气控端口,所述气控单向阀的单向进气端连接所述内凹面的凹腔,所述气控单向阀的单向出气端连接所述气控阀的出气端,所述气控阀的进气端通过第一过滤器与大气连通;

20.所述气控单向阀的单向出气端还连接所述真空发生器的负压进气端,所述真空发生器的正压进气端通过第三控制阀也与所述正压供气模块连接,所述真空发生器的出气端连接有外排单向阀;

21.所述第二阀组包括第二控制阀和第二过滤器,所述第二控制阀的出气端连接所述第二气道,所述第二控制阀的进气端通过第二过滤器与大气连通。

22.作为优选,上述正压供气模块包括压缩空气气源模块、储气单向阀、储气罐和阀座,所述压缩空气气源模块的出气口连接所述储气单向阀的进气口,所述储气单向阀的出气口连接所述储气罐的进气口,所述储气罐的出气口连接所述阀座的进气端口,所述阀座设置有至少两个出气分配端口,所述阀座分别通过一个所述出气分配端口与所述第一控制阀的进气口和所述第三控制阀的进气口连接。

23.作为优选,上述吸盘呈矩形状,所述吸盘的底边和两侧边分别设置有所述限位板,所述限位板的板面与所述吸盘的边缘平行,其中位于底边的所述限位板为限位托板,位于侧边的所述限位板为限位挡板;

24.所述限位挡板连接有侧向伸缩装置和滑动导向装置,所述侧向伸缩装置的伸缩方向与所述滑动导向装置相互平行,所述侧向伸缩装置用于带动所述限位板靠近或远离所述吸盘的相应侧边;

25.所述限位挡板的伸出边还固定连接有后挡板,该后挡板向所述吸盘中部延伸。

26.本发明的目的之二在于提供一种搬运系统。

27.其技术方案如下:

28.一种搬运系统,包括如上任意一项所述的吸附夹持组件,其关键在于,还包括机械臂;

29.所述吸附夹持组件的吸盘背侧固定贴设有吸盘侧换枪盘转接板,该吸盘侧换枪盘转接板与所述机械臂末端之间连接有快装组件。

30.作为优选,上述快装组件包括吸盘侧换枪盘和机械臂侧换枪盘,其中吸盘侧换枪盘固定安装在所述吸盘侧换枪盘转接板上,所述机械臂侧换枪盘通过六维力传感器连接有机械臂侧换枪盘转接板,该机械臂侧换枪盘转接板固定连接在所述机械臂末端;

31.所述机械臂侧换枪盘前端固定设有圆柱状的插接头,所述吸盘侧换枪盘后端开设有与所述插接头相适配的插接孔,所述插接头与所述插接孔之间设有气动锁紧机构;

32.所述机械臂侧换枪盘与所述吸盘侧换枪盘之间还设有插接定位机构。

33.与现有技术相比,本发明的有益效果:

34.(1)吸盘贴靠待搬运的工件表面,使其密封圈贴靠工件边缘,在真空发生器的作用下,吸盘的内凹面与工件表面之间形成一个主真空腔,接着吸附凹槽与工件表面之间被动形成一个辅助真空腔,为工件的搬运提供足够的吸附力;

35.(2)由于密封圈本身的可变形性,不仅能够与工件表面紧密贴合,还能在吸附和释放阶段起到缓冲作用,实现工件吸附和释放的柔性操作,这种柔性作业方式能够有效防止对工件造成损伤;

36.(3)吸盘仅边缘密封圈部分与工件表面接触,避免对工件表面造成污染;密封圈的材料和镀层设计使其不易在工件表面造成接触痕迹;

37.(4)限位板从工件的边缘对其支撑限位,提高搬运稳定性;

38.(5)气控模块能够稳定控制夹具吸附工件时形成的真空度在适当范围内,既保持稳定吸附,又避免损伤工件表面膜层;

39.(6)压缩空气气源以及气控模块管路上均设有空气过滤器,在抽真空和破真空过程中工件表面始终与洁净空气接触,防止工件表面被污染,对于精密光学元件具有重要意义。

附图说明

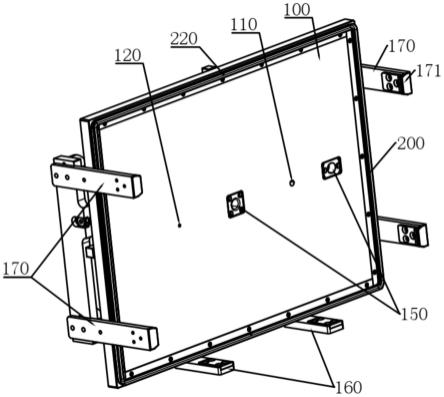

40.图1为本发明实施例一的第一个视角的结构示意图;

41.图2为图1的另一个视角的结构示意图,图中未示出进气阀组件;

42.图3为图2中m部的放大图,图中以剖面示意;

43.图4为气控模块的控制气路示意图;

44.图5为密封圈吸附和释放工件的形变过程示意图;

45.图6为本发明实施例二的结构示意图,图中示意块状的工件被吸附夹持;

46.图7为机械臂侧换枪盘与吸盘侧换枪盘分解后的示意图,示意了两者之间的对应结构,且图中钢珠处于顶出状态。

具体实施方式

47.以下结合实施例和附图对本发明作进一步说明。

48.实施例一

49.如图1~3所示,一种吸附夹持组件,包括吸盘模块,该吸盘模块包括吸盘100和设置在该吸盘100工作面边缘的可变形的密封圈200,所述吸盘100 的工作面为内凹面,沿着该内凹面的边缘固定设置有向前凸出的所述密封圈 200,所述密封圈200的前侧面上成型有吸附凹槽210。所述内凹面的凹腔连接有第一气道,所述吸附凹槽210的槽腔连接有第二气道。所述第一气道连接有真空发生器300,所述真空发生器300工作时抽吸所述内凹面的凹腔内气体,内凹面的凹腔内形成主真空腔;同时,由于密封圈200的可变形性,吸附凹槽210的槽腔内气体在压力差驱动下流入主真空腔,从而逐渐在吸附凹槽210的槽腔内形成辅助真空腔。

50.所述第二气道和第一气道分别连接有进气阀组件。所述吸盘100的边缘外还设置有限位板,该限位板一边向所述工作面前方伸出。

51.吸盘100的形状可以根据工件的形状适应性设计,如设计为矩形、圆形等。吸盘100贴靠待搬运的工件表面,使其密封圈200贴靠工件边缘。在真空发生器300的作用下,吸盘100的内凹面与工件表面之间形成一个主真空腔,将工件吸附在吸盘上;接着,吸附凹槽210与工件表面之间形成一个辅助真空腔。限位板从工件的边缘对其支撑限位,提高搬运稳定性。工件移动到安装位后,通过进气阀组件先对主真空腔破真空,在这个过程中辅助真空腔仍然保持真空状态,防止工件与吸盘突然分开的震动导致工件边角与安装孔内壁碰撞损伤,接着再对辅助真空腔破真空,密封圈200缓慢释放,利于提高工件与密封圈200脱离时安全保障,减小冲击,使工件缓慢与吸盘分开。由于密封圈200本身的可变形性,不仅能够与工件表面紧密贴合,还能在吸附和释放阶段起到缓冲作用,实现工件吸附和释放的柔性操作,防止对工件造成损伤。此外,吸盘仅边缘密封圈部分与工件表面接触,避免对工件表面造成污染。

52.具体地,所述吸盘100中部开设有第一气孔110,该第一气孔110与所述第一气道连通。所述吸盘100中部还开设有第二气孔120,该第二气孔120连接有真空压力传感器121,用于实时监测主真空腔内真空压力,其压力值可设置、可闭环反馈,方便实现自动化控制。

53.如图2所示,所述真空压力传感器121设置在所述吸盘100的背侧。

54.如图3所示,所述密封圈200的横截面呈“y”字形,所述密封圈200的尾部与所述吸盘100固定连接,所述密封圈200前部的两个密封唇201向前伸出并相互分开,两个所述密封唇201之间围成所述吸附凹槽210。在所述吸附凹槽210的槽底开设有至少一个第三气孔220,该第三气孔220贯穿所述密封圈200的尾部并与所述第二气道连通。这种密封唇201的结构设计,使其在贴靠工件表面时相互分开并适当变形。

55.为提高密封圈200各处与工件表面贴覆变形的一致性,所述密封圈200 上均匀分布有至少两个所述第三气孔220。本实施例中,吸盘100呈矩形,密封圈200呈矩形框状,在其每条边中部开设有一个第三气孔220。

56.第一气孔110、第二气孔120和第三气孔220均向吸盘200背侧穿出,并通过转接头、气管等与相应的功能部件连接,这些转接头与气管形成的气路形成第一气道或第二气道。

57.为便于密封圈200与工件表面贴合,两个所述密封唇201的前缘均倒圆角,所述吸附凹槽210的两侧槽壁之间的夹角为75~85

°

,优选为80

°

。

58.密封圈200本体可以由氟橡胶材料制成,硬度约60,放气率低,硬度适中。使用之前将其放在高真空环境下使其内部可能存在的污染物析出,然后对其洁净清洗、烘烤等方式去除污染物,可保证在使用过程中对被吸附的玻璃元件表面破坏小,吸附后玻璃元件表面污染物残留少,安全洁净。当用于玻璃元件的搬运时,所述密封圈200的密封唇201表面采用化学气相沉积工艺加工有厚度为微米级的对二甲苯聚合物膜层。这种镀层具有洁净度高、耐磨、耐腐蚀、防尘的特点,避免吸附光学元件后在元件表面留痕。

59.密封圈200的安装方式为:如图3所示,吸盘100的工作面边缘设置有燕尾槽130,所述密封圈200的尾部与所述燕尾槽130适配并固定压装在其内。具体地,吸盘100的外缘固定设置有朝向前方的连续的翻边101,翻边101内平行设置有密封圈压条140,该密封圈压条140与所述翻边101之间围成角度约30

°

的燕尾槽130,方便将密封圈200尾部压装固定。

60.所述吸盘100呈矩形状,所述吸盘100的底边和两侧边分别设置有所述限位板,所述限位板的板面与所述吸盘100的边缘平行,其中位于底边的所述限位板为限位托板160,

位于侧边的所述限位板为限位挡板170。在吸附移动工件时,限位托板160对工件起到支撑作用,减小密封圈200的负荷,提高稳定性。

61.所述限位挡板170连接有侧向伸缩装置180和滑动导向装置190,所述侧向伸缩装置180的伸缩方向与所述滑动导向装置190相互平行,所述侧向伸缩装置180用于带动所述限位板靠近或远离所述吸盘100的相应侧边。所述限位挡板170的伸出边还固定连接有后挡板171,该后挡板171向所述吸盘 100中部延伸。

62.侧向伸缩装置180可以是气缸,滑动导向装置190可以是滑轨滑块机构,本实施例中,气缸的活塞杆自由端连接有支架,支架与滑动导向装置190的滑块连接,支架上固定连接有两块限位挡板170,两块限位挡板170分隔设置在吸盘100边缘。本装置吸附工件前,两侧的限位挡板170向两侧相互分开,使工件位于两者之间,吸附后限位挡板170再贴靠工件,后挡板171能够从工件的另一侧对其起到约束作用。

63.为便于吸盘的放置,吸盘100工作面上还开设有存放定位盲孔150,使吸盘100能够按照设计方式置于托架上。

64.如图4,所述进气阀组件包括第一阀组700和第二阀组800。第一阀组700 包括气控单向阀730、气控阀720和第一控制阀710,其中所述第一控制阀710 的进气口与正压供气模块900连接,所述第一控制阀710的出气口同时连接所述气控单向阀730和气控阀720的气控端口,所述气控单向阀730的单向进气端连接所述内凹面的凹腔,所述气控单向阀730的单向出气端连接所述气控阀720的出气端,所述气控阀720的进气端通过第一过滤器721与大气连通。所述气控单向阀730的单向出气端还连接所述真空发生器300的负压进气端,所述真空发生器300的正压进气端通过第三控制阀310也与所述正压供气模块900连接,所述真空发生器300的出气端连接有外排单向阀320。

65.所述第二阀组800包括第二控制阀810和第二过滤器820,所述第二控制阀810的出气端连接所述第二气道,所述第二控制阀810的进气端通过第二过滤器820与大气连通。

66.其中,第一控制阀710、第二控制阀810和第三控制阀310均可以是电磁阀。为控制各个阀体的开关状态,实现自动化控制,设置有控制器。控制器的压力信号接收端连接真空压力传感器121的压力信号输出端,控制器设置有控制信号端组,该控制信号端组包括一组控制信号输出端,其中各有一个控制信号输出端与所述第一控制阀710、第二控制阀810、第三控制阀310以及正压供气模块900的控制信号输入端连接。因此,控制器接收真空压力传感器121反馈的真空度值来控制各个阀体。

67.本实施例的夹持组件吸附和释放工件的过程为:吸盘100工作面向待吸附的工件靠近直至密封圈200贴靠工件,此时控制器输出信号使正压供气模块900处于供气状态,同时控制器输出信号将第三控制阀310打开。第一控制阀710处于常开状态。第一控制阀710在开启状态下将使气控阀720关闭,并使气控单向阀730处于单向导通状态。第三控制阀310开启状态下,真空发生器300开始工作,通过气控单向阀730抽取吸盘100的内凹面内的气体,使吸盘100的内凹面与工件表面之间形成主真空腔。此时,由于吸附凹槽210 的槽腔与主真空腔之间仅仅通过密封圈200内侧的密封唇201分隔,内侧的密封唇201在两侧压力差作用下变形,吸附凹槽210的槽腔内气体向主真空腔内流动,从而使吸附凹槽210与工件表面之间被动形成辅助真空腔。在此过程中,真空压力传感器121持续监测主真空腔内的真空度,并反馈给控制器。若主真空腔内的真空度接近设定的压力上限,控制器输出信号关闭正压

供气模块900和第三控制阀310。气控单向阀730能够防止气体逆向进入主真空腔。夹具开始搬运工件。

68.若真空腔发生缓慢漏气,真空度接近设定的压力下限,控制器再次开启正压供气模块900和第三控制阀310,真空发生器300再次工作抽取主真空腔内空气。如此循环,形成闭环控制。

69.工件搬运至装配位置时,控制器输出信号关闭正压供气模块900、第三控制阀310和第一控制阀710。真空发生器300不再抽吸。第一控制阀710关闭状态下,气控阀720处于开启状态,气控单向阀730处于双向通气状态,外界空气经第一过滤器721过滤后流入主真空腔,对其破真空。但在此过程中,由于“y”形密封圈200的两个密封唇201以相互分开的形态被外界气压压紧贴覆在工件表面,如图5所示,因此辅助真空腔仍然保持,工件被密封圈200 吸附而不至掉落。主真空腔内气压恢复后,控制器输出信号打开第二控制阀 810,外界空气经第二过滤器820过滤后进入辅助真空腔。吸附凹槽210的槽腔内气压逐渐增大,密封唇201的形变逐渐恢复,工件在垂直方向上实现极小位移的移动,缓慢到达最终安装位置,从而实现柔性释放,如图5所示意。

70.对于表面有功能膜层的精密光学元件,在对其进行吸附时真空压力不能过小,否则无法稳定吸附,同时真空压力不能过大,否则可能损坏光学元件表面。因此,为提高安全性,真空压力传感器121有两个,分别用于监测压力值上限和下限。

71.所述正压供气模块900用于提供正压洁净空气。为保证安全性,所述正压供气模块900包括压缩空气气源模块910、储气单向阀920、储气罐930和阀座940,所述压缩空气气源模块910的出气口连接所述储气单向阀920的进气口,所述储气单向阀920的出气口连接所述储气罐930的进气口,所述储气罐930的出气口连接所述阀座940的进气端口,所述阀座940设置有至少两个出气分配端口,所述阀座940分别通过一个所述出气分配端口与所述第一控制阀710的进气口和所述第三控制阀310的进气口连接。设置储气罐930 的目的在于提高气控模块的安全性。若搬运过程中出现突发断电情况,由于第一控制阀710处于常开,因此储气罐930内的气体能够维持气控阀720处于关闭状态,气控单向阀730处于单向导通状态,从而在一定时间内维持主真空腔的真空度。若出现突发断电断气,由于第二控制阀810为常闭状态,辅助真空腔产生的吸力仍然能够使密封圈200将工件吸附,防止工件掉落。因此,本实施例的吸附夹持组件从吸盘结构、气控模块设计等方面综合考虑,提高了吸附稳定性、安全性,并确保吸附和释放时以柔性方式操作。

72.实施例二

73.如图6所示,一种搬运系统,包括如上所述的吸附夹持组件,还包括机械臂400。所述吸附夹持组件的吸盘100背侧固定贴设有吸盘侧换枪盘转接板 601,该吸盘侧换枪盘转接板601与所述机械臂400末端之间连接有快装组件。

74.所述快装组件包括吸盘侧换枪盘600和机械臂侧换枪盘500,其中吸盘侧换枪盘600固定安装在所述吸盘侧换枪盘转接板601上,所述机械臂侧换枪盘500通过六维力传感器420连接有机械臂侧换枪盘转接板410,该机械臂侧换枪盘转接板410固定连接在所述机械臂400末端。所述机械臂侧换枪盘500 前端固定设有圆柱状的插接头510,所述吸盘侧换枪盘600后端开设有与所述插接头510相适配的插接孔610,所述插接头510与所述插接孔610之间设有气动锁紧机构。所述机械臂侧换枪盘500与所述吸盘侧换枪盘600之间还设有

插接定位机构。

75.如图7,所述气动锁紧机构包括设置在所述插接头510上的顶出机构,该顶出机构能够从所述插接头510的侧壁径向伸出,所述插接孔610孔壁开设有与所述顶出机构相适配的锁紧槽620。

76.具体地,所述顶出机构包括钢珠520,所述插接头510内开设有至少三个钢珠孔,所述钢珠孔沿着所述插接头510的径向设置并穿出所述插接头510 的侧壁,所有所述钢珠孔环绕所述插接头510的柱心线均匀分布,每个所述钢珠孔内设有一个所述钢珠520,所述钢珠孔的外端孔径小于所述钢珠520的直径。所述机械臂侧换枪盘500内开设有活塞孔,该活塞孔延伸至所述插接头510内并与所有所述钢珠孔的内端连通,该活塞孔内设置有活塞,该活塞由外接的压缩空气装置驱动运动,该活塞向所述插接头510运动时将所述钢珠520部分向外顶出至所述锁紧槽620内,以使所述机械臂侧换枪盘500与所述吸盘侧换枪盘600锁紧,锁紧力大于1*104n。图中未示出活塞、活塞孔以及钢珠孔的结构,顶出机构可以借鉴现有技术。

77.所述插接定位机构包括自所述机械臂侧换枪盘500前端向前伸出的锥销 530,以及开设在所述吸盘侧换枪盘600后端的定位孔630。锥销530和定位孔630各有两对,用于使吸盘侧换枪盘600和机械臂侧换枪盘500准确对位。

78.这种快装组件便于实现快速自动化装卸,以及更换不同型号的吸盘组件。

79.吸盘侧换枪盘600和机械臂侧换枪盘500上还分别设有航插,用于电控。此外,吸盘侧换枪盘600和机械臂侧换枪盘500上还分别相对开设有气孔,装配后连通,用于向第一气道和第二气道通气,这样可以将用于破真空的电磁阀设置在机械臂400上,便于实现自动化控制。

80.利用本发明的搬运系统对光学元件进行转运的过程如下:

81.1)机械臂移动,通过机械臂末端换枪盘锥销与吸盘上的定位孔进行精确定位,钢珠在外接压缩空气驱动机械臂侧枪盘内部活塞的作用下被顶出,进而与吸盘侧快换枪盘锁紧;

82.2)换枪盘反馈锁紧信号后,机械臂移动将真空吸附组件取走(取走之前,真空吸附组件通过存放定位孔固定在存储工位);

83.3)控制气缸的电磁阀其中一位置导通信号,压缩空气通过通气孔与气缸导通,驱动吸附组件的限位挡板170张开;

84.4)机械臂根据检测吸盘与元件相对角度检测结果自动调整其角度,与待吸附元件进行平行对接;

85.5)密封圈上的第三气孔220单独连接的第二控制阀800关闭,与第一气孔110连接的第三控制阀310导通,真空发生器工作,将密封圈上的吸附凹槽和吸盘腔室抽成真空,使密封圈与被吸附的元件贴合,随着真空压力的增加,密封圈缓慢形变,在元件表面形成足够的吸附力;

86.6)与第二气孔120连接的真空压力传感器监测真空压力值,当真空压力值达到设定值,第三控制阀310关闭,真空发生器停止工作;

87.7)系统接收到真空发生器停止工作信号后,控制气缸的电磁阀另一位置导通,驱动气缸使吸附组件限位挡板170收紧;

88.8)系统接收到气缸收紧信号后,机械臂移动将元件移动至指定位置;

89.9)机械臂根据系统检测元件相对于目标装配框体位置相对偏差值,自动调节其六自由度姿态,以确保后续元件装配入框过程中元件与框体内壁不发生干涉;

90.10)控制气缸的电磁阀一位导通,气缸驱动使吸盘的限位挡板170张开,以防止后续元件装配入框过程中夹具侧面挡块与目标框体干涉;

91.11)机械臂自动将元件送入目标框体中;

92.12)机械臂将到位信号反馈给控制系统,系统发出破真空指令,与第一气孔110连接的第一控制阀710打开,气控阀720导通,气控单向阀730双向导通,大气进入主真空腔破真空,吸盘腔室与大气导通;

93.13)接着与密封圈气孔3连接的第二控制阀800导通,辅助真空腔破真空与大气导通,密封圈形变缓慢恢复,元件平稳与框体承载面接触;

94.14)系统根据与第二气孔120连接的真空压力传感器监测的真空压力值和六维力传感器监测的力值,以此判读元件是否与密封圈完全脱离,若完全脱离,机械臂则自动运动至安全位置等待。

95.最后需要说明的是,上述描述仅仅为本发明的优选实施例,本领域的普通技术人员在本发明的启示下,在不违背本发明宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1