一种悬架分装平台的制作方法

1.本发明属于汽车制造总装技术领域,具体涉及一种汽车悬架分装平台。

背景技术:

2.在现有的汽车悬架系统中,越来越多的车型采用多连杆或双叉臂结构。悬架系统中各个零部件的装配精度会对四轮定位参数调校合格及衬套姿态产生重要作用,进而影响车辆行驶性能,因此悬架系统在总装时常常设计制作分装平台以保证装配精度。

3.现有的悬架分装平台是根据具体车型的悬架数据进行专用设计,故无法实现通用化,因此当新结构的悬架系统出现时,便需要重新设计制作。且目前的分装平台在设计时大多借鉴夹具思想,故结构复杂,定位冗余,并采用金属机加加工方式,周期长、成本高、重量较重。

技术实现要素:

4.为解决现有技术中存在的分装平台无法实现悬架通用化装配和结构过于复杂的要求,本发明提供了一种悬架分装平台,将各零部件的装配支撑柱或固定结构设计成模块化,通过不同种类组件组合,可匹配适应悬架装配。加工制作简易化的base板作为支撑柱或固定结构的安装基座,可实现任意位置组块安装,从而方便装调。基于以上两部分组件实现了装配柔性化,装配效率较高。

5.本发明技术实施方案如下:本发明提供了一种悬架分装平台,包括:支撑座、副车架前安装点支撑柱、副车架后安装点支撑柱、制动器总成支撑柱、摆臂支撑柱及后纵臂支撑柱;所述支撑座上形成有分别实现副车架前安装点支撑柱、副车架后安装点支撑柱、制动器总成支撑柱、摆臂支撑柱及后纵臂支撑柱在支撑座的多个位置处可拆卸安装的多组安装点。

6.进一步地,所述支撑座包括:安装基座,在所述安装基座上布置的多块过渡板,每块过渡板上设置有多组安装点,所述副车架前安装点支撑柱、副车架后安装点支撑柱、制动器总成支撑柱、摆臂支撑柱及后纵臂支撑柱分别可拆卸地装配在一个过渡板上的其中一组安装点上。

7.进一步地,副车架前安装点支撑柱包括:用于与过渡板连接的第一连接板,在过渡板上装配的第一支撑板,在第一支撑板上装配的第一定位板,第一定位板上设置有用于与副车架前安装孔处的衬套管插入的开孔。

8.进一步地,副车架后安装点支撑柱包括:用于与过渡板连接的第二连接板,在过渡板上装配的第二支撑板,在第二支撑板上装配的第二定位板和第三定位板,第三定位板位于第二支撑板之下,第二定位板上设置有用于供金属销插入的定位孔,金属销从定位孔中插入并接触到第三定位板表面。

9.进一步地,制动器总成支撑柱和摆臂支撑柱通过同一底板装配到过渡板上。

10.进一步地,所述制动器总成支撑柱为在底板上固定且沿竖直方向设置的金属板,所述金属板的上端开设有多个对制动轴承上车轮安装螺柱进行限位的开槽;所述摆臂支撑柱为一放置摆臂的斜置金属板,所述斜置金属板通过金属加强板在底板上固定;其中,所述金属板朝向所述底板的一侧端面上开设有限位槽,所述金属加强板的一侧穿插入所述限位槽中,所述斜置金属板则固定在所述金属加强板的另一侧上端面上。

11.进一步地,所述后纵臂支撑柱包括:第二连接板,所述第二连接板上设置有多个小凹卡槽;在所述第二连接板上平行装配的多块第四定位板,多块第四定位板朝向所述第二连接板的一侧均设有方形卡槽,多块第四定位板朝向所述第二连接板的一侧均设有小凸卡接件,多块第四定位板的上端开设有对后纵臂总成进行定位的卡槽;穿插入各所述第四定位板的方形卡槽中的加强板;各第四定位板通过各自的小凸卡接件分别卡入其中一个小凹卡槽中后焊接固定在所述第二连接板上。

12.本发明的有益效果为:该悬架分装平台设计结构精简,分装平台上设置有多各支撑柱可拆卸安装的多组安装点,实现该悬架分装平台的通用型;支撑柱等结构仅以金属板拼焊而成,无需金属机床机加,故制作周期短、成本低、整体重量较轻。

附图说明

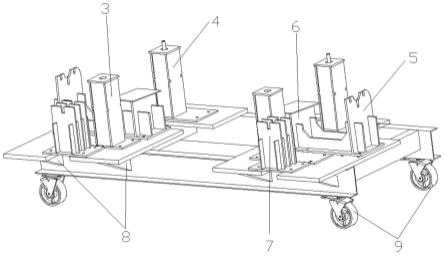

13.图1为悬架分装平台的整体结构示意图;图2为安装基座的结构示意图;图3为副车架前安装点支撑柱的结构示意图;图4为副车架后安装点支撑柱的结构示意图;图5为金属销使用定位示意图;图6为制动器总成支撑柱及摆臂总成支撑柱的结构示意图;图7为后纵臂支撑柱的结构示意图;图8为网格骨架结构示意图。

14.具体实施方式:下面对照附图,对本发明的具体实施方式,如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明:以后悬架系统为例,本实施例中的悬架分装平台由安装基座1、过渡板2(共6块)、副车架前安装点支撑柱3、副车架后安装点支撑柱4、制动器总成支撑柱5、摆臂支撑柱6、后纵臂支撑柱7、加强方钢8和脚轮9组成,整体上左右对称设计。6块过渡板2焊接到为槽钢骨架的安装基座1上后形成本实施例中的支撑座,。所有的单个支撑柱均由金属板拼焊形成分总成,支撑柱底部金属板均为连接板,各连接板上设计有与过渡孔装配的通孔;如副车架前安装点支撑柱3底部的第一连接板34,第一连接板34上设计有通孔(参考孔35),然后便可利用螺纹紧固件将分总成与过渡板2连接固定,最终形成整体的悬架分装平台。单个支撑柱上

均设计有悬架零部件的定位结构,或点定位、或面定位,以此来保证零部件装配姿态及精度。过渡板2上设计有不同位置布局的通孔,当需要装配不同悬架系统时,则对应调节支撑柱的位置,完毕后利用螺纹紧固件在新位置处的通孔与过渡板2连接固定。过渡板2为简易化的base板,材质选用45#钢,其上设计有不同位置的φ10的螺纹孔。平台的过渡板下另焊接四根方钢8,对整体起到加强和稳定作用。分装平台底部安装有四个脚轮9,其中两个定向轮,两个万向轮,方便装配人员对其进行移动。

15.首先,对整体结构进行阐述:选用q235高强度钢板激光切割下料金属板,得到的金属板具备良好的强度及型面平整度。

16.如图3,本实施例中,副车架前安装点支撑柱3由6块金属板拼焊而成,整体呈立方壳体状。31为第一定位板,32、33为第一支撑板,各两块,34为第一连接板,第一连接板34上设计有开孔35,用于与过渡板2的连接。位于顶端的金属板为第一定位板31,根据副车架前安装孔处的衬套管外轮廓直径,在金属板上对应开孔35,在装配副车架时,将衬套管整体落入金属板的开孔35内,以点+面的定位形式进行定位,为副车架安装主定位基准。

17.如图4和图5,副车架后安装点支撑柱4也由6块金属板拼焊而成,整体呈立方壳体状。位于顶端的金属板为第二定位板41,采用点定位的方式,利用金属销42进行定位,为副车架安装辅助定位基准。使用时,在副车架放置上装配平台后,将金属销42沿定位孔从上往下穿入,深度以接触到内部的第三定位板43即可。

18.考虑到制动器总成与摆臂距离相邻且基本处于同轴线y方向,因此,在设计时将制动器总成支撑柱5和摆臂支撑柱6采用一体式结构。如图6,制动器总成支撑柱5顶部根据制动轴承上车轮安装螺柱的位置,对应匹配设计3个开槽511,用以安装定位。如图6,摆臂支撑柱6顶端为一块斜置金属板61,斜置金属板61根据摆臂匹配设计,以此可以保证摆臂装配姿态的有效控制。制动器总成支撑柱5和摆臂支撑柱6之间设计有两块金属加强板62,三者整体上构成一个类似网格骨架的结构,可在提升各金属板焊接自定位精度的同时提高强度。

19.如图7,以后纵臂支撑柱7为例,对上述提到的网格骨架进行详细描述:支撑柱由5块金属板组成,其中三块金属板为第四定位板71、72、73,主要作用为定位后纵臂装配姿态,一块金属板为加强板74,主要作用为增强其中一块第四定位板73的强度,并辅助第四定位板73的焊接。单块加强板74在焊接时,很难保证其空间位置的准确度,尤其是x、y两个方向,为此,考虑设计出一种特定结构,来实现对金属板焊接时的位置精度控制。

20.如图8,在第四定位板71、72、73上预设出一定长度的方形卡槽75,方形卡槽长度对应加强板74的高度,而加强板74的高度则参考第四定位板71、72、73的高度设计,一般占据2/3左右。在焊接前,先将第四定位板71、72、73沿着方形卡槽75依次嵌进加强板74中,相互间的搭接关系形成一个网格骨架的形体。第四定位板71、72、73通过利用加强板74定位,从而避免单块金属板在焊接前的定位晃动,可有效保证其位置精度,且这种网格骨架具备良好的强度,在使用过程中不易产生变形而影响使用效果。网格骨架在搭接完成后,以搭接处为焊接点焊接牢固,然后整体通过第四定位板71、72、73底部的小凸卡接件76定位到第二连接板77上的小凹卡槽78中,焊接固定。

21.其次,对悬架在上述的悬架分装平台上的装配过程进行阐述:在装配悬架系统的各项零部件时,先将副车架总成放置至悬架分装平台上,利用设计好的安装点完成固定,安装点处的定位孔使用金属销42进行定位。然后将制动器总成装配至制动器总成支撑柱5上,

使轴承上的车轮安装螺柱嵌入支撑柱5上的开槽,同时使支撑柱内侧面与轴承面贴合,形成定位效果,用车轮锁紧螺母紧固。将摆臂放置至摆臂支撑柱6上,使摆臂下端面与支撑柱6顶部金属板上端面贴合即可,用螺纹紧固标件将其与副车架总成和制动器总成连接。将后纵臂总成摆放至后纵臂支撑柱7上,利用支撑柱上的卡槽进行面定位,保证后纵臂姿态,用螺纹紧固标件将其与副车架总成连接。悬架系统剩余零部件,如横向上控制臂、连接杆、后减震器、螺旋弹簧等则依照现有已装配完成零部件的姿态依次完成对手件之间的连接,用螺纹紧固件紧固,即可完成悬架系统的整体装配。

22.最后,对此悬架分装平台的柔性进行阐述:本分装平台的柔性主要体现于通过调节各支撑柱在安装基座1上的位置,实现不同悬架系统的装配。在各过渡板2上设计有不同位置布局的安装孔位,这些安装孔位是经过整合了不同悬架系统装配姿态而设计出的,各零部件的支撑柱如副车架前安装点支撑柱3、副车架后安装点支撑柱4、制动器总成支撑柱5、摆臂支撑柱6、后纵臂支撑柱7等皆根据悬架系统对应匹配设计,所有模块化的支撑柱便类似形成一种“数据库”。因所有的支撑柱与安装基座1均采用螺纹紧固件连接,可任意拆卸,当需要装配不同的悬架系统时,即可先拆卸各支撑柱,然后选型调用出新的支撑柱模组,利用螺纹紧固件再次装配紧固。从而,便形成了一套新的悬架系统分装平台。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1